半自磨機生產(chǎn)及其襯板檢修的一點思考

趙高峰, 常艷兵

(河南豫光金鉛股份有限公司, 河南 濟源 459000)

0 前言

某公司渣選礦工段日處理熔煉渣約1 200 t,由中國恩菲工程技術(shù)有限公司設(shè)計,采用“渣緩冷+一段粗碎+半自磨+兩段球磨+兩段浮選+濃縮+過濾脫水”工藝[1]。該工段于2013年8月開始土建施工,12月開始設(shè)備安裝,2014年5月調(diào)試并投入生產(chǎn)。其中半自磨機為中信重工產(chǎn)品,型號為Φ4.8 m×4.5 m。

1 自磨機襯板分布

由圖1可以看出,半自磨機的襯板主要分為進料端蓋襯板、筒體襯板和出料端格子板三部分。其中進料端蓋襯板又分為內(nèi)圈襯板、中圈襯板和外圈襯板,筒體襯板從進料口到出料口依次布置,共五圈。新安裝襯板如圖2所示。

圖1 半自磨機筒體襯板分布示意圖

圖2 半自磨機筒體新安裝襯板

2 半自磨機的檢修

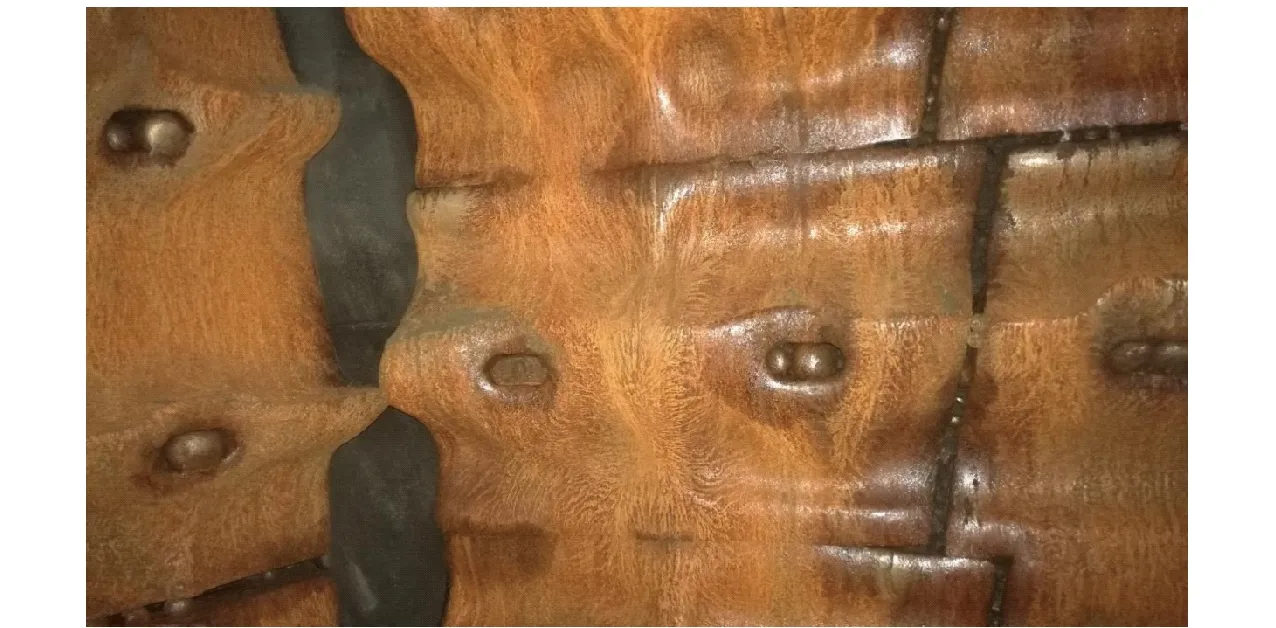

渣選礦系統(tǒng)運行至2014年12月時,半自磨機筒體第一圈螺絲開始出現(xiàn)漏漿的現(xiàn)象,后通過緊固螺栓的方式進行簡單維護,漏漿問題并未解決,且出現(xiàn)了螺栓轉(zhuǎn)軸的問題,停車檢查發(fā)現(xiàn)筒體第一圈襯板已經(jīng)全部斷裂,決定更換半自磨機襯板。磨損后的襯板如圖3所示,由圖可見,襯板的提升條已經(jīng)磨損殆盡,失去提升功能,襯板固定螺栓頭已經(jīng)露出,失去固定功能,若是不能盡快更換,在襯板脫落后將開始磨損磨機筒體。半自磨機襯板更換操作及作業(yè)時間如表1所示。

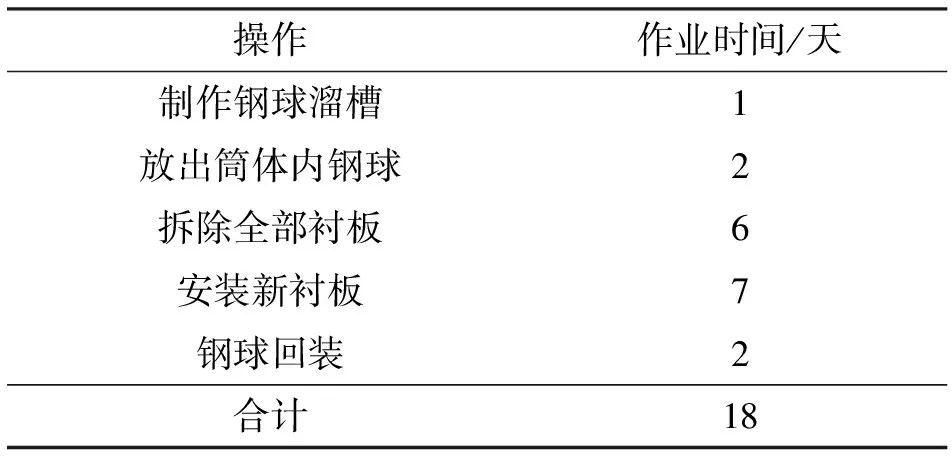

表1 半自磨機襯板更換操作及作業(yè)時間表

圖3 半自磨筒體磨損過的襯板

整個檢修過程共用了18天,由于公司渣堆存場地有限(只能堆存10天的熔煉渣),其余8天產(chǎn)出的約9 600 t熔煉渣只能外運,在倒運過程中產(chǎn)生大量粉塵,污染環(huán)境,損失金屬量,且產(chǎn)生了大量運費。

3 襯板磨損及更換的思考

對磨損的各襯板進行了檢查,發(fā)現(xiàn)各部位襯板的磨損情況各有不同:進料端蓋內(nèi)圈襯板磨損較少,提升條保持完好;進料端蓋中圈襯板和外圈襯板磨損較嚴重,由原100 mm厚磨損至40 mm;筒體襯板原厚度為100 mm,前兩圈磨損最為嚴重,大部分剩余約30 mm,磨損最嚴重的部分僅剩余約5 mm;筒體襯板后三圈磨損相對較少,基本剩余約60 mm厚。根據(jù)物料在半自磨機內(nèi)的堆積狀況分析,大塊物料進入筒體后首先依次碰撞進料端蓋中圈襯板→進料端蓋外圈襯板→筒體第一圈襯板→筒體第二圈襯板,經(jīng)過碰撞后,物料塊度逐漸變小,再與筒體后面的襯板接觸,從而導(dǎo)致了不同部位襯板的磨損情況不一致。

根據(jù)上述襯板磨損的實際情況,可通過分批更換襯板的方法既能維持正常生產(chǎn),又延長了部分襯板的使用時間,降低了生產(chǎn)費用,且不存在堆存物料外運的情況。根據(jù)此想法,在后續(xù)生產(chǎn)過程中襯板的更換操作如表2所示。

表2 分批更換襯板操作

4 問題及處理辦法

(1)更換進料端蓋襯板內(nèi)圈,因進料襯圈磨損,新?lián)Q內(nèi)圈襯板高于襯圈,帶來進料不暢,堵塞進料口。解決辦法:把進料內(nèi)襯高出襯板部分用氣割削平,保證進料暢通。

(2)更換后2/3圈襯板高低落差對襯板影響;分批更換襯板后,新舊襯板厚度落差大60 mm以上;實踐證明鋼球沖擊對舊襯板基本無影響。

(3)進料端襯板和格子板更換問題:

進料端襯板和出料端格子板更換后,提升條高度明顯抬高,提升鋼球?qū)ο噜復(fù)搀w襯板造成巨大沖擊,會加快相鄰?fù)搀w襯板的磨損。使用該方法更換襯板以來,端襯板的更換會降低相鄰?fù)搀w襯板使用壽命,為提高筒體使用壽命,在后期更換進出料端襯板時,同步更換相鄰?fù)搀w襯板,其中進料端襯板外圈和第一圈筒體襯板時同步更換,效果明顯。

5 分批更換襯板產(chǎn)生的效益

實行根據(jù)磨損情況分批更換襯板的操作后,不僅避免了倒運物料產(chǎn)生的環(huán)境污染,而且給企業(yè)帶來了不小的經(jīng)濟效益。

(1)筒體后三圈襯板延長使用時間每年可節(jié)約成本約為30萬元;

(2)每年節(jié)省物料周轉(zhuǎn)費用:9 600 t×4.5元/t(實際運費)×2(運入運出)=8.64萬元;

(3)每年減少物料損失費用:9 600 t×1%(損失百分比)×4%(物料含銅)×43 000元/t(銅價)=16.51萬元。

綜上所述,每年節(jié)省的總經(jīng)濟效益為30+8.64+16.51=55.15萬元。

6 結(jié)論

根據(jù)半自磨機不同部位襯板在生產(chǎn)過程中存在磨損不均的實際情況,分批對襯板進行更換,既解決了因長時間停機大量積壓物料帶來的環(huán)境污染和物料損失的問題,又減少了備件浪費,降低了生產(chǎn)成本。實際生產(chǎn)證明此方案可行,值得推廣。