立式管內降膜式蒸發器工程設計

寧 靜

(中國石化工程建設有限公司,北京 100101)

降膜式蒸發器為流體在重力作用下、沿傳熱面呈液膜狀流動并進行蒸發的蒸發器,按管內和管外蒸發分為立式降膜式蒸發器和臥式降膜式蒸發器兩類。本文結合工作體會主要論述立式管內降膜式蒸發器工程設計方法。

立式管內降膜式蒸發器靜壓降很小,對流體沸點升高的影響一般可忽略,可用作低溫差高真空蒸發器。高真空操作條件下,普通的熱虹吸式蒸發器底部靜壓頭上升較大,流體沸點升高較多,底部顯熱段較長,傳熱管上端的沸騰段相對較短,沸騰側平均膜傳熱系數較低;立式管內降膜式蒸發器在整個傳熱管上形成液膜流動,沸騰側的傳熱效率高。這種蒸發器適用于化工、制藥和食品工業中易熱分解、變質、變色等的熱敏性物料和起泡物料的蒸發濃縮操作,能最小化壓力降并減少流體停留時間,在低溫差下達到最大傳熱效果,但不適用于處理易結晶和粘度特大的液體。

在乙二醇、乙苯、苯乙烯和雙酚A等許多化工裝置中, 垂直管內向下流動的立式管內降膜式蒸發器的應用越來越多。在采用千代田雙酚-A(CT-BISA)的固體陽離子交換樹脂作催化劑的工藝技術中,為了避免流體沸點的上升導致雙酚-A等級下降以及停留物料的分解和水洗酚的污染, 脫水塔、苯酚塔和苯酚蒸發器也都采用立式管內降膜式蒸發器。此外,作為乙二醇裝置中MEG脫水塔、MEG精制塔、DEG精制塔和TEG精制塔的塔釜再沸器,立式管內降膜式蒸發器也都適用。

隨著降膜式蒸發器在各個領域的廣泛應用,人們對其的研究也愈加重視,進行了大量的實驗研究和理論分析。由于降膜式蒸發器通過均勻的薄液膜進行流動沸騰,所以其液體分布裝置的設計非常關鍵。目前,有些工程公司和制造廠可以進行立式降膜蒸發器液體分布裝置的設計。但是,由于技術保密的限制,國內外關于降膜式蒸發器液體分布裝置公開發表的文獻非常少,關于其設計的資料則更為稀少。

1 整體結構

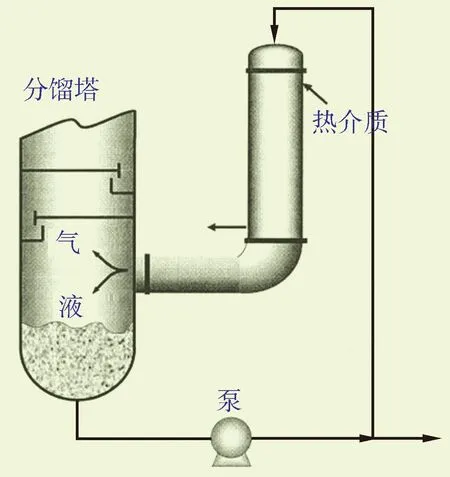

立式管內降膜式蒸發器如圖1所示。蒸發物料通過泵從換熱器頂部進入,換熱器上部管箱內設置特殊的分布裝置,保證液體在重力作用下完全潤濕換熱管內壁,呈膜狀向下流動、蒸發。

圖1 立式管內降膜式蒸發器

2 液體分布裝置

換熱器的生產能力和操作性能在很大程度上取決于液體的分布狀態。因此,液體分布裝置是降膜式換熱器的重要組件,其作用是不但要使液體均勻地分配到每根傳熱管上,還要使液體在整根管壁內的圓周方向和長度方向形成穩定均勻的液膜。

液體分布裝置包括液體分配器和液體分布頭兩部分,任何環節出現分布不均勻,勢必造成換熱管內液膜有薄有厚,薄液膜處可能會出現干涸,甚至燒壞;厚液膜處,熱阻較大,可能導致換熱不良,因此,液膜過厚或過薄都會引起蒸發器傳熱性能下降。所以對液體分布裝置的基本要求是布膜均勻、操作彈性大、結構簡單、制造安裝方便和操作穩定可靠【1】。

2.1 液體分配器

液體分配器的作用是消除進入換熱器內液體的初始動能對液面的擾動,形成穩定的靜液柱,使液體能均勻地分配到每根降膜管內。

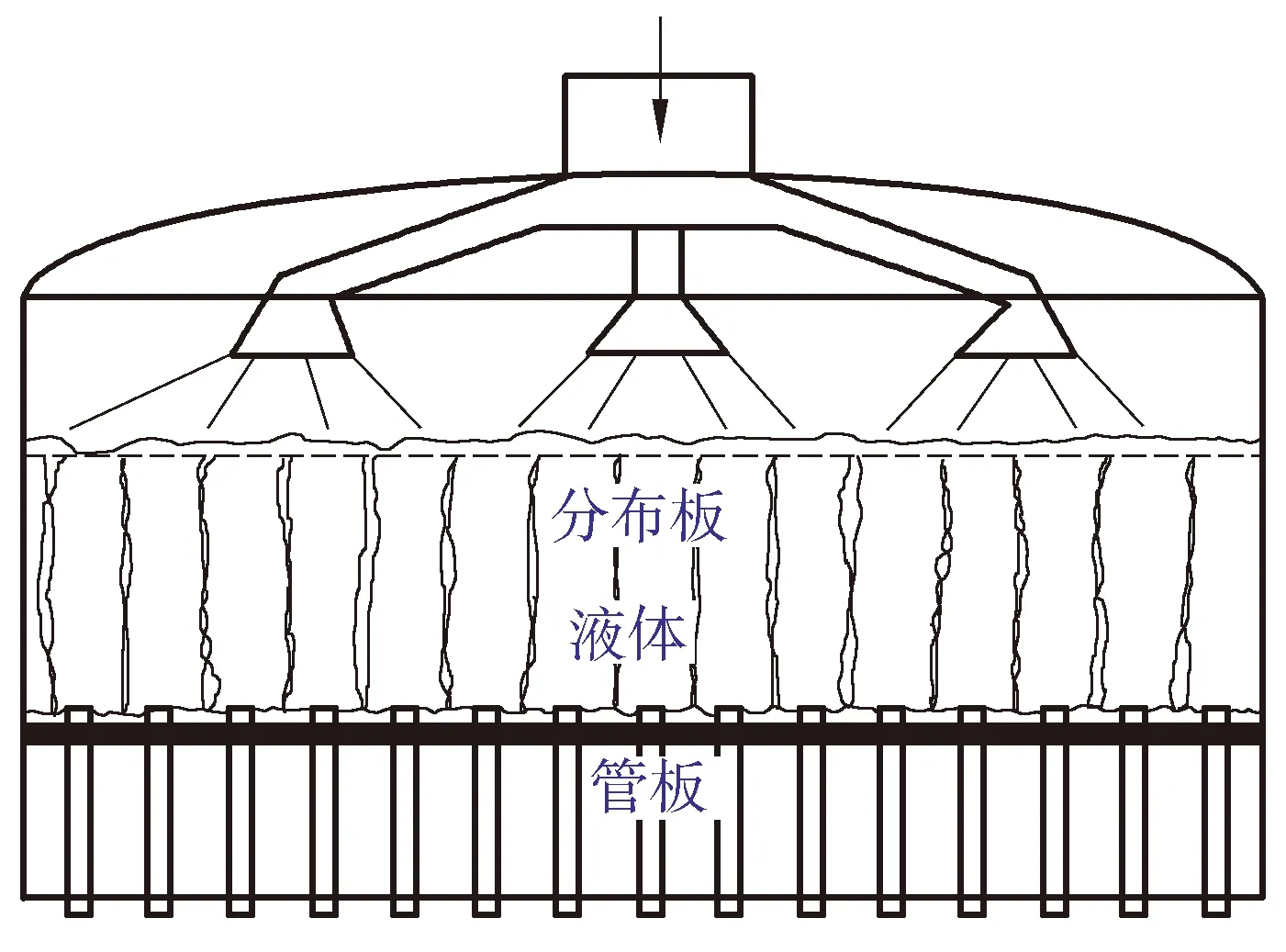

液體分配器的結構形式很多。通常采用的分配器為在換熱管上方安裝數塊分布板。分布板上開有一定數量的小孔,四周設有一定高度的圍堰,液體從設備頂部或側部通過噴頭或溢流板進入,流經數塊分布板后,將液體均勻分布到換熱管內,保證其進入換熱管內成膜。分布板上孔的大小和孔的布置是液體分配器設計的重要技術。

液體分配器的類型取決于蒸發出來的氣體是從換熱器的頂部分離還是底部分離。氣體從底部分離時,液體分配器的設計相對簡單;在頂部分離時,要考慮防止液泛和夾帶。

對于大直徑管束,可以采用噴淋的方法使液體均勻分配到降膜管內,其結構示意如圖2所示。

圖2 帶噴淋的液體分配器

液體分配器的性能除了與分配器的結構有關外,還與分配器的加工質量(板孔圓角不得有尖角、毛刺等影響物料流動和易產生掛垢的缺陷)、安裝要求(管子的垂直度和上管板、分布板的水平度)、物料性質、操作工況等密切相關。

2.2 液體分布頭

液體分布頭的作用是保證液體沿每根熱管內壁形成均勻的液膜, 杜絕斷膜和干壁現象, 其設計、 加工以至安裝質量等均對傳熱有很大的影響。

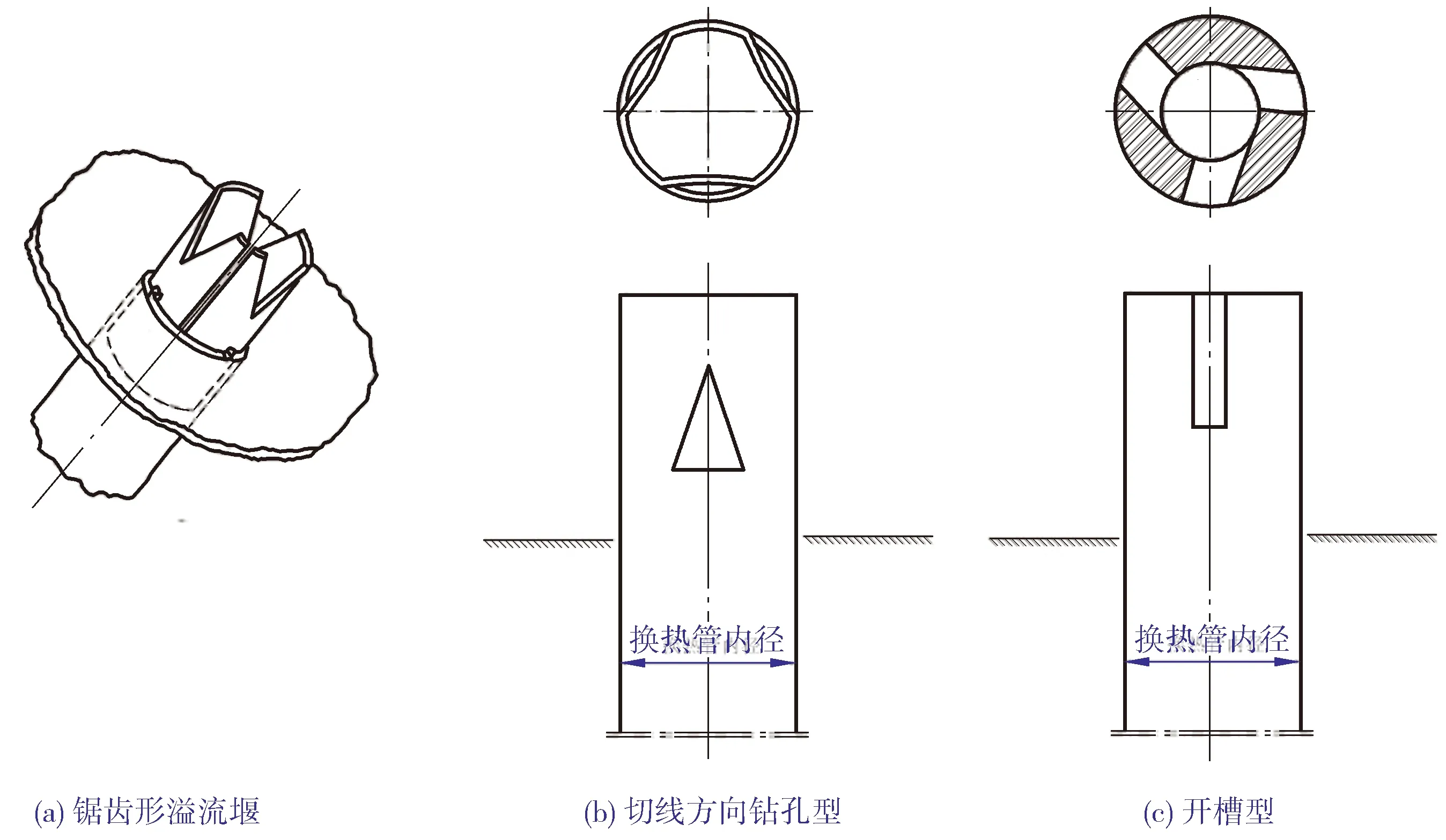

液體分布頭有溢流型和插頭型兩種。

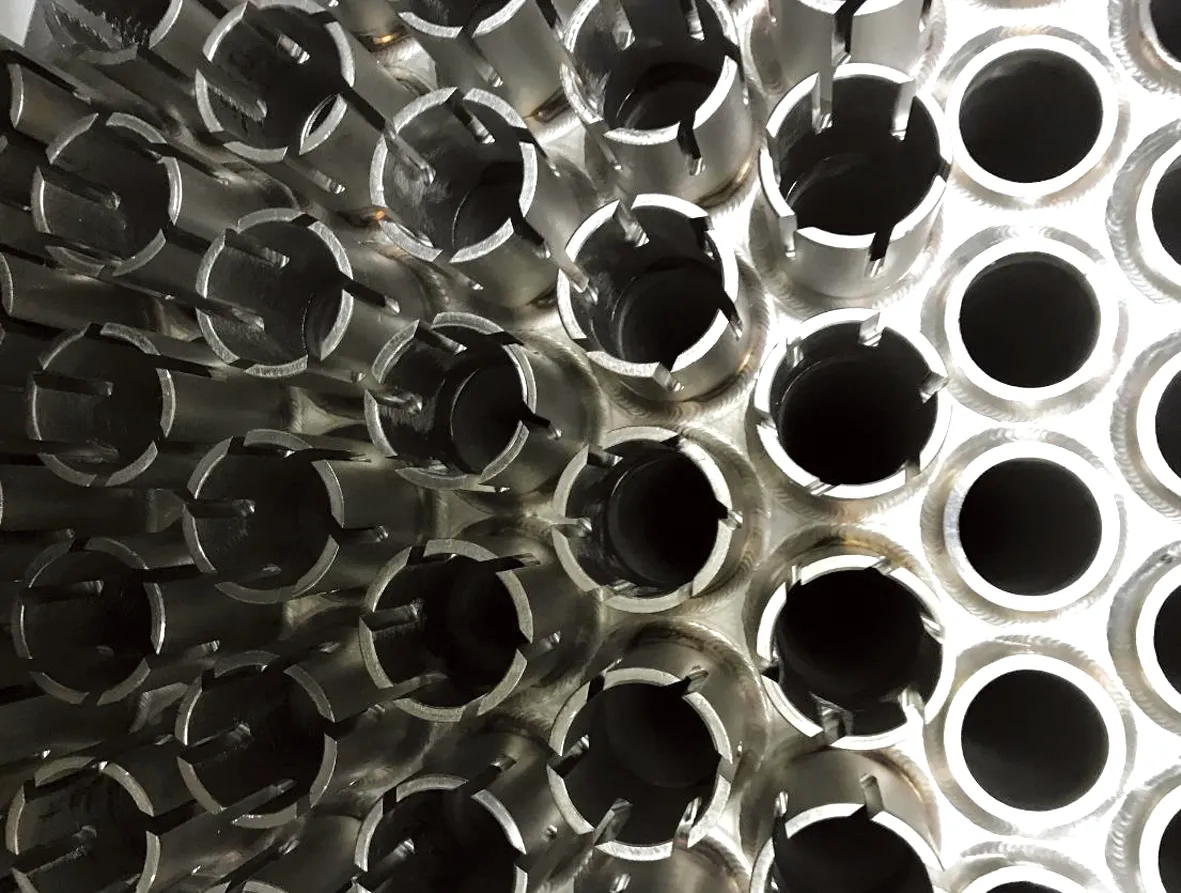

溢流型常用的形式有鋸齒型溢流堰、切線方向的鉆孔型和開槽型等。如圖3所示,換熱管管口伸出管板一定高度,并維持一定液面防止液體進入換熱管內的沖擊和飛濺。圖4所示為開槽型分布頭現場安裝情況。

圖3 溢流型分布頭示意

圖4 開槽型分布頭現場安裝

如圖5所示,插頭型液體分布頭是利用管子頂部的插頭與換熱管內壁間形成間隙使液體成膜。環形插頭型液體分布頭應與換熱管內壁保留1~1.5 mm的均勻環隙。若環隙過大,流體呈股狀下降,則不能均勻潤濕管壁;而環隙過小,則可能會出現干壁【1】。插頭型分布頭可實現機械清洗,清垢清洗方便,且安裝操作方便。

圖5 插頭型分布頭示意

3 立式管內降膜式換熱器設計考慮因素

3.1 基本尺寸

一般立式管內降膜式蒸發器管徑范圍為φ19~φ75 mm。常壓以上操作時采用小管徑;真空操作時采用大管徑,真空度越高,選用的管徑越大。立式管內降膜式蒸發器底部管口口徑較大。

3.2 壓力降

低壓力降是立式管內降膜式蒸發器的優點之一。在高真空條件下,任何壓力降都不能被忽略。因此,最大允許壓力降通常是立式管內降膜式蒸發器設計需要考慮的一個約束條件。

3.3 最小流量

當管內液體流量較小時,管壁上的液膜容易發生溝流, 產生局部干壁現象,導致傳熱惡化,并容易結垢。設計時要把操作流量控制在最小流量以上。對于熱敏性物料, 為了限制停留時間, 工程設計在滿足最小流量的前提下, 單根管的潤濕率可以小一些; 對于非熱敏性物料,可以選用高的流量以抑制結垢【2】。因此工程設計中應根據加熱物料的特性, 選取合適的循環量和單根管流量, 使降膜式蒸發器最經濟是設計優化的重要考慮因素之一。

3.4 降膜側傳熱系數

立式管內降膜式蒸發是在薄液膜內的沸騰過程,汽泡在緊靠壁面的液體中產生,小氣泡的成長非常緩慢。在汽液界面處,汽泡的脫離是復雜的過程,受流動狀況、壁面狀況和熱通量等因素的影響。立式管內降膜式蒸發器在小溫差下主要為熱傳導和對流傳熱,液膜厚度僅1 mm左右,一般不考慮核沸騰的影響;在膜狀蒸發過程中,傳質和傳熱過程發生在氣液界面上【1】。

對于降膜式蒸發器液膜側傳熱性能的實驗研究,很多研究者(Chun和Seban、Fujita和Ueda、趙起、鄧鴻等等【3】)做過這方面的工作,并得到了不同的實驗關聯式。比較有影響的實驗關聯式是Chun-Seban得出的關聯式,但是有文獻報道該關聯式對于普朗特數大于15的物料預測過高,特別是寬沸程混合物傳質效果對傳熱有明顯影響時,預測結果偏高 27%左右。

3.5 氣化率

為防止傳熱管內液膜的破裂,氣化率一般不高于20%。

3.6 熱流率

立式管內降膜式蒸發器的熱流率應控制在20 000 W/m2以內。大的熱流率不會增加降膜蒸發器的傳熱性能,建議降低熱流體溫度,以減少傳熱溫差。從文獻【4】可以看出,小溫差傳熱使降膜蒸發器具有無可比擬的優越性。

3.7 液體分布

為了讓立式降膜式蒸發器正常工作,管側入口液體必須均勻分布在所有傳熱管內。如果布膜不好則易產生干壁。單根管內流量太大,則液膜太厚,傳熱效率下降;流量太小,則容易產生干壁和干燒。因此液體分布設計合理與否直接影響降膜蒸發器的成膜效果和傳熱效率,關系到整套設備的生產使用性能。

3.8 液膜破裂

在立式降膜式蒸發器中,超過一定的熱流率和低于一定的液體潤濕率等許多因素都會導致液膜破裂,在管表面形成干點,使得平均傳熱系數降低,進而出現高壁溫、工藝介質降解等問題。

少量的核沸騰能明顯地提高膜傳熱系數,劇烈的核沸騰卻能破壞液膜,引起干點和降低傳熱系數。例如,在乙二醇-水的混合液中,當管壁溫度超過液體飽和溫度約20 ℃時,核沸騰就可能會產生破壞作用。

目前認為導致液膜破裂的機理有3種:非充分潤濕、Marangoni效應和核沸騰破壞膜作用。

非充分潤濕現象是由于液體流率太小、不能充分潤濕管壁產生的,受液體表面張力的影響。Marangoni效應為在蒸發過程中液體濃縮產生表面張力梯度,從而引起液膜破裂的現象。核沸騰破壞液膜現象是由于劇烈的核沸騰而使液膜破壞的現象。

混合物液體表面張力變化與氣體質量分率函數關系表示為Λb:

(1)

式中:Λb——膜破裂參數,kg/m;

σ——液體表面張力,kg/m;

y——氣體質量分率,%。

如果Λb為正值,意味著Marangoni效應能形成穩定液膜,液膜破裂只能是由于非充分潤濕和核沸騰破壞膜作用的影響;如果Λb為負值,在低溫差傳熱過程中Marangoni效應則可能會撕破液膜,使其成為小溪流,這是液膜破裂的主要因素。例如乙二醇水溶液中,水比其他組分更容易揮發,更可能受Marangoni效應影響引起流動過程中液膜破裂。有研究者建議保持潤濕量大于相應臨界量可避免干壁,后來發現較大潤濕量仍會發生干壁,公式(1)從理論上指出了影響因素。

4 液膜傳熱機理分析

在可查閱的文獻資料中,對立式降膜式蒸發器的池沸騰機理,有3種不同的說法:

1) 加熱表面的泡核沸騰;

2) 汽液界面的汽化蒸發;

3) 膜狀沸騰。

從工程應用的設計方法來看,以對流沸騰為主,泡核沸騰為輔,對于寬組分物料,根據工程經驗要考慮質量傳遞熱阻的影響,需要采用矯正系數修正其影響。

4.1 液膜厚度

液膜厚度δ計算公式如下【5】:

Re≤1 600時,

(2)

式中:Re——降膜雷諾數;

δ——液膜厚度,m;

μ——液體粘度,kg/(m·s);

g——重力加速度,取9.81 m/s2;

ρ——液體密度,kg/m3。

Re>1 600時,

(3)

其中

(4)

式中:Γ——單位潤濕周邊長度上的液體流率,

kg/(m·s)。

(5)

式中:W——單位時間內的液體流量,kg/s;

n——換熱管根數;

d——降膜側管徑,m。

液體流率Γ必須大于最小流率Γmin,否則會發生局部的干壁現象。最小流率的計算采用哈特利公式【5】為:

Γmin=0.075 6(μρσ3/g3)1/5

(6)

式中:Γmin——最小的液體流率,kg/(m·s)。

降膜的臨界雷諾數Rec【5】按下式計算:

(7)

式中:c——比熱容,J/(kg·℃);

λ——液體的導熱系數,W/(m·℃)。

4.2 液膜傳熱系數

在重力作用下,液體均勻地在垂直管頂部周邊呈膜狀沿管內壁向下流動。降膜傳熱能在較小的流量下得到較高的表面傳熱系數。

當再沸總傳熱溫差低時,可充分顯現降膜式蒸發器的優點。從實際應用分析,立式降膜式蒸發器主要以對流沸騰為主,氣體剪切和核沸騰暫可忽略。

降膜給熱系數可按威爾克公式【5】計算:

(8)

式中:hf——降膜給熱系數,kcal/(m2·h·℃);

hf1——進口段的給熱系數,

kcal/(m2·h·℃);

hf2——流動發展區的給熱系數,

kcal/(m2·h·℃);

L——傳熱管全長,m;

L1——進口過渡區長度,m。

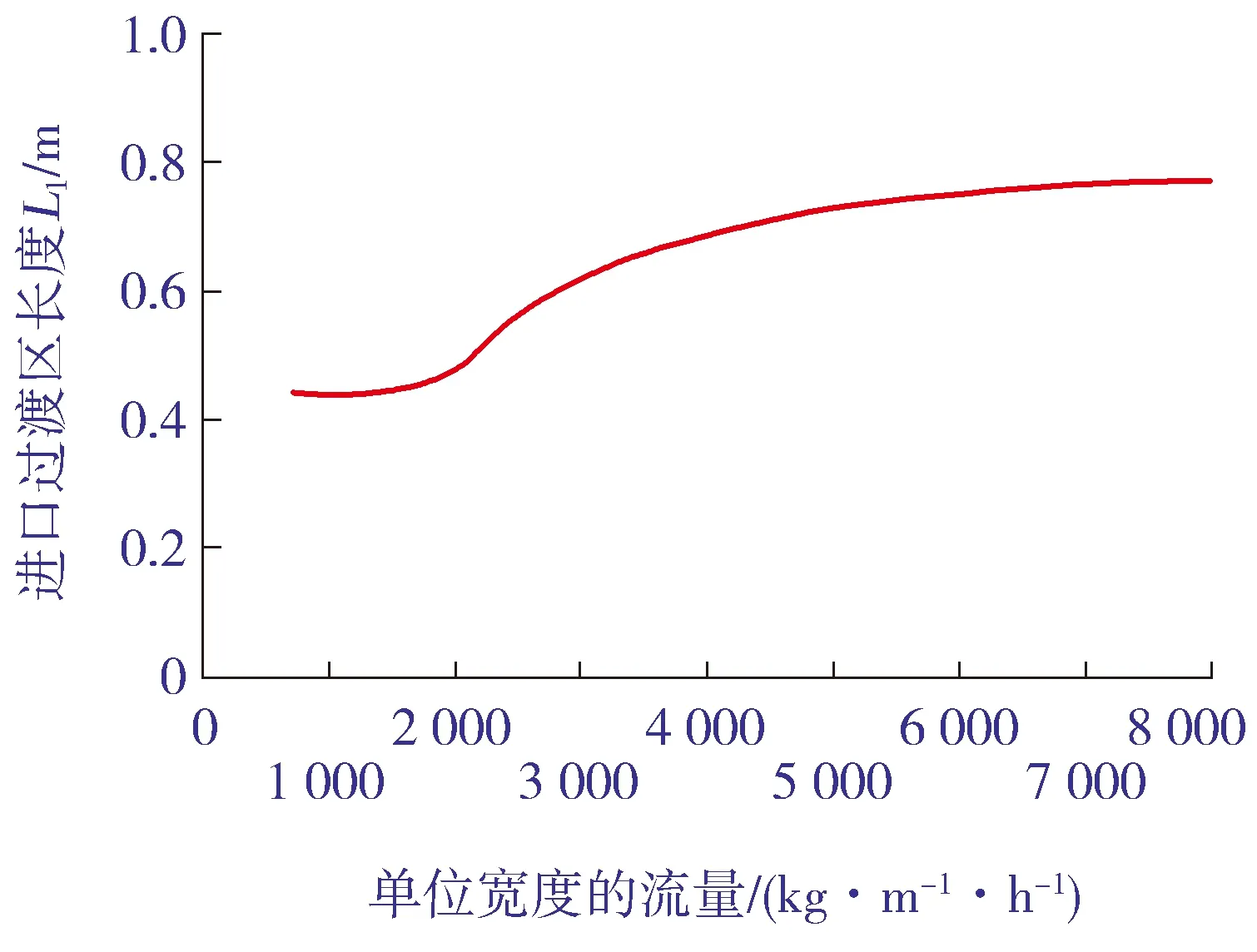

L1為Γ的函數,可通過圖6查得,其中Γ由式(5)求得。

圖6 過渡區的長度

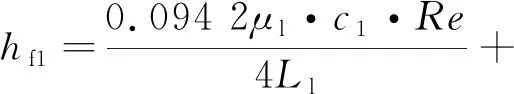

其中

(9)

式中:μl——液體粘度,kg/(m·s);

ρl——液體密度,kg/m3;

cl——液體比熱,kcal/(kg·℃)。

流動發展區的給熱系數hf2按式(10)~式(13)計算。

完全層流Re≤Rec時,

(10)

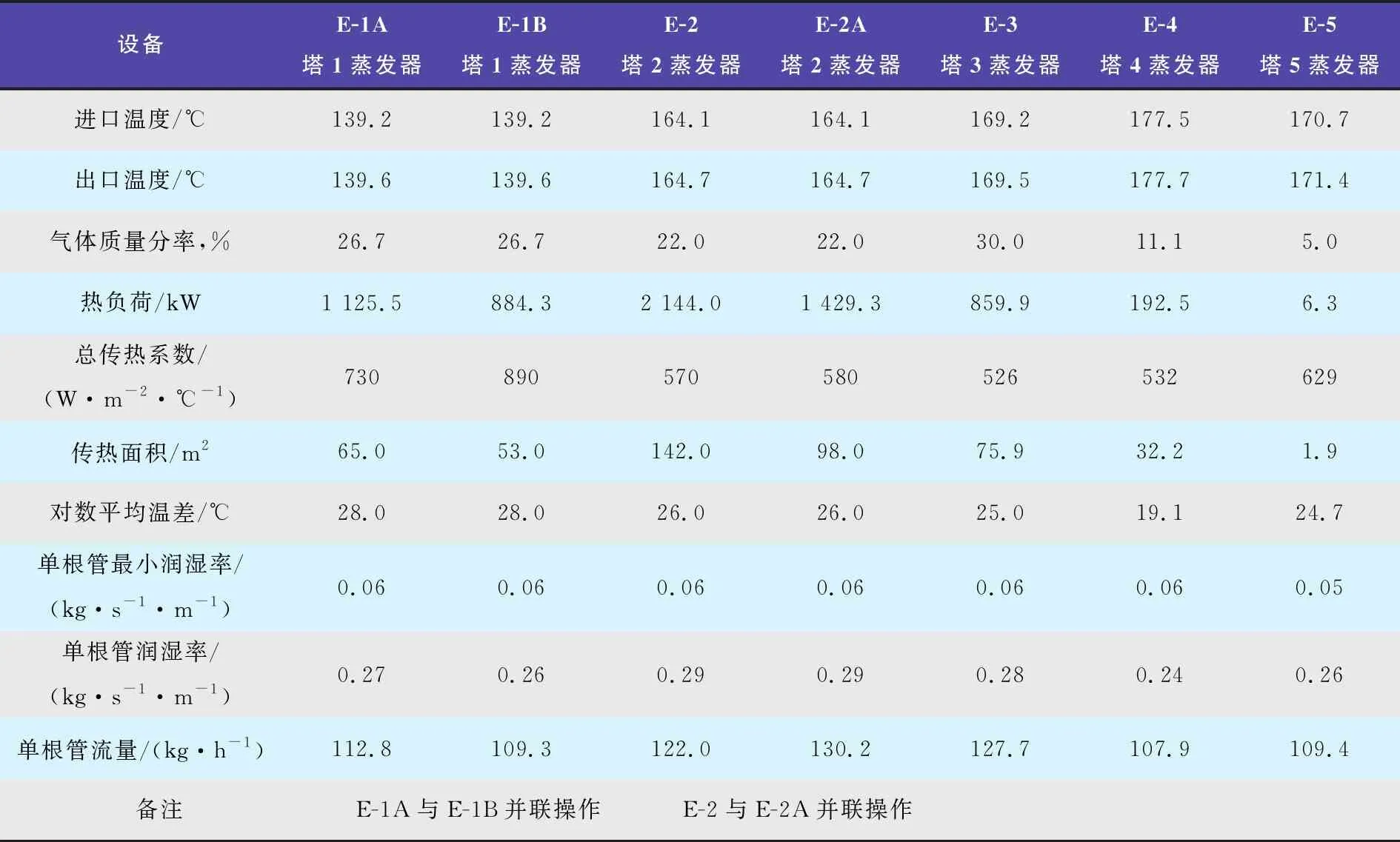

Rec (11) 式中:Pr——普朗特數。 1 600 (12) Re>3 200時, (13) 在立式降膜式蒸發器中,氣液比隨著傳熱管內流體向下流動、蒸發而變化,必須分段計算壓降,最后相加得到總壓降。 (14) 式中:ΔP——換熱管長度L上總壓力降,Pa; f——摩擦系數,查圖7,通過計算柏格林系數Bx求出; Gv,單根——每根換熱管內蒸發蒸汽量,kg/h; gc——重力加速度,1.27×108m/h2; ρv——氣相密度,kg/m3; Di——管內徑,m。 壓降計算過程做如下假定【5】: 1) 蒸汽流量沿傳熱管內的變化,可用式(14)表示: (15) 式中:WV——蒸汽流量,kg/h; WV,x——蒸汽在x位置的流量,kg/h; x——距離換熱管入口的距離,m; V——下標,表示氣相。 2) 液體流量的變化如下: 當Bx<30時,液體流量的變化約在40%之內; 當Bx>30時,液體流量的變化約在20%之內。 (16) 式中:Wl,x——液體在x位置的流量,kg/h; ρl,x——液體在x位置的密度,kg/m3; σw——水的表面張力,kg/m; σl,x——液體在x位置的表面張力,kg/m; l——下標,表示液相。 圖7中的參數Bx可用下式求得: 圖7 兩相流在立式降膜向下流動的摩擦系數 當Bb<30時, Bx=Bb (17) 式中:b——下標,代表換熱管出口端; Bb——傳熱管下端(出口端)參數。 當Bb>30時, (18) 式中:a——下標,代表換熱管入口端; Ba——傳熱管上端(入口端)參數。 (19) (20) 某4萬t/a乙二醇裝置處理能力增加到6萬t/a,涉及5個位號立式降膜式蒸發器的改造。 在原生產能力下運行的5臺立式降膜式蒸發器參數匯總見表1。 擴能后,對原始設備結構不能滿足工藝要求的進行了新結構設計,具體見表2。 表1 原裝置4萬t/a乙二醇裝置中立式降膜式蒸發器數據匯總 表2 改造后6萬t/a乙二醇裝置中立式降膜式蒸發器數據匯總 (續表2) 立式管內降膜式蒸發器管內蒸發物料為烴類,加熱介質蒸汽走殼側,管殼側流體都比較清潔,傳熱溫差不大,無需機械清洗。原裝置5個位號立式管內降膜式蒸發器均采用1臺立式固定管板式換熱器的設計,換熱管規格為φ45 mm×2.5 mm。管側流體入口分布裝置需要根據物料流量進行特殊設計。 處理能力增加到6萬t/a的擴能方案為: E-1A 與E-1B并聯操作;利舊原E-2,與新增設備E-2A并聯操作; E-3和E-4為新設計; E-5為利舊。 從表1和表2可以看出:降膜蒸發器的操作壓力真空度較高, 管內壓降為控制因素, 允許壓降小于1 kPa, 物流的氣體質量分率在5%~27%之間, 沸騰側膜傳熱系數在1 100~2 100 W/(m2·℃)之間, 總傳熱溫差控制在小于30 ℃。表2中單根管最小潤濕率采用公式(6)計算, 單根管潤濕率采用公式(5)計算, 設計保證單根管潤濕率大于最小潤濕率值, 布膜頭上控制液位高度100 mm左右。目前該改造裝置中降膜蒸發器已安全、 可靠地運行了10 a, 證明該設計方法可行。 立式降膜蒸發器性能優越,應用廣泛,在節能降耗和特殊熱敏性介質上有很好的發展前景,但是對于其內部流動和傳熱的復雜性,現有的研究還遠遠不夠,需要更加深入地針對具體的熱敏性介質在實際操作條件下進行試驗研究和設計總結。立式管內降膜式蒸發器工程設計中要特別考慮液體換熱管直徑、長度、最大熱流率、傳熱溫差、潤濕流量、最大氣速的選取,防止干壁、斷膜和液泛的發生。為了保證立式管內降膜式蒸發器的設計質量,實際設計工作中要特別關注分布裝置結構設計、傳熱機理的分析和選用合適的傳熱計算方法。4.3 壓降計算

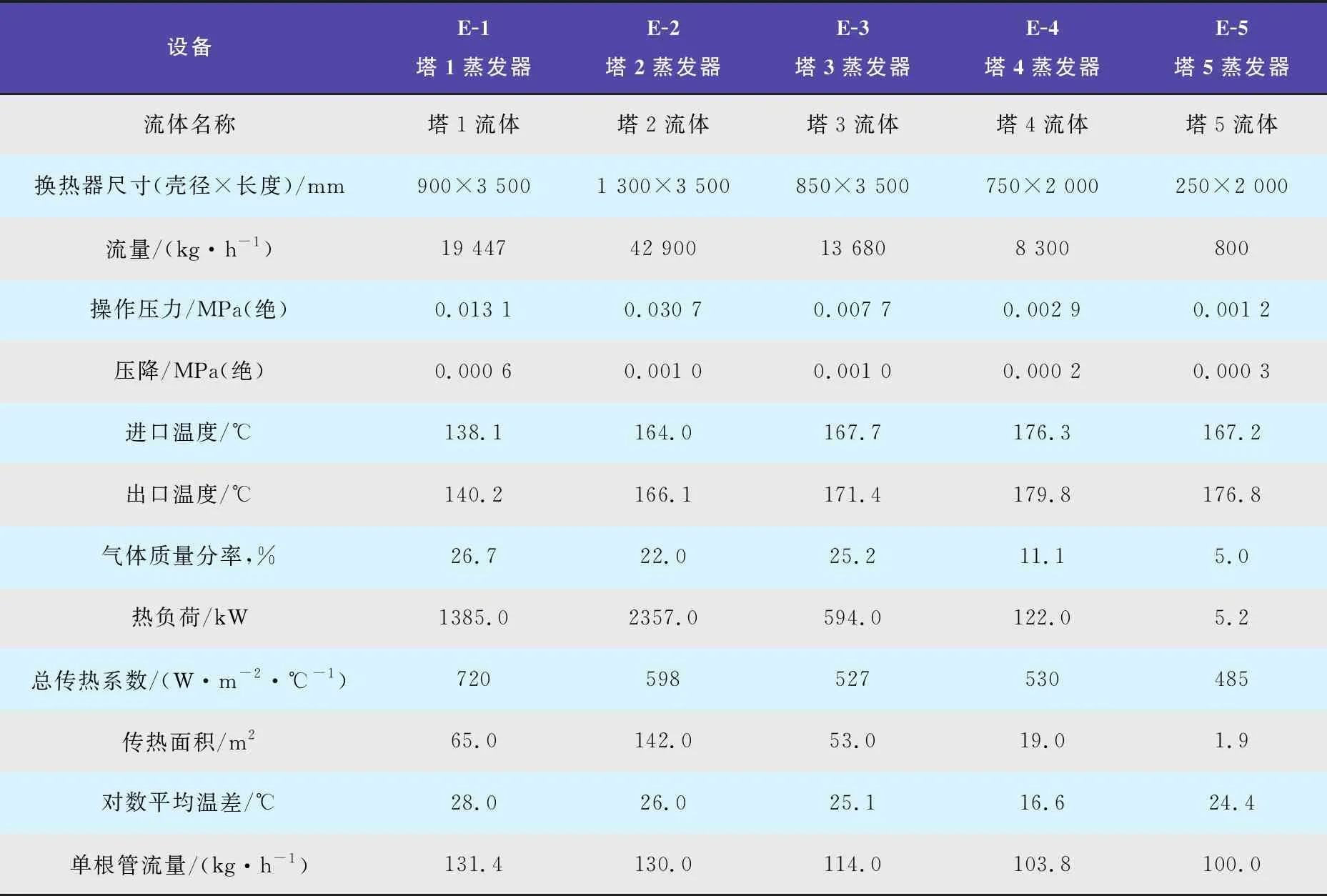

5 立式降膜式蒸發器在乙二醇裝置中的應用

6 結語