乙烯裂解爐整體模塊化建造模式及優勢

劉英華,安海歐

(1. 惠生工程(中國)有限公司,上海 201210; 2. 浙江石油化工有限公司,浙江 舟山 316200)

早期乙烯裂解爐由于組成部件多、種類繁雜、體積大、質量重、部分耐火材料成品易損而不便運輸等原因,大多采用現場制造、現場安裝的方式進行施工。從90年代中、后期開始,隨著乙烯裂解裝置向大規模、高度集成化發展,裂解爐的外形尺寸也隨之不斷增大、增高。裂解爐對流段模塊化制造、運輸、安裝應運而生,不但節約了時間,而且解決了現場專業施工人力不足的問題。2000年開始,對裂解爐輻射段鋼結構開始分段模塊化預制;由于受施工現場條件的限制,輻射段鋼結構模塊化預制的分段方法多種多樣,縱向或橫向分段都比較常見。2010年前后,其它類型的工業爐開始了整體模塊化制造、運輸、安裝的嘗試,但是乙烯裝置裂解爐整體模塊化制造、運輸、安裝卻直到2016年才進行了方案的前期策劃。

以下將從乙烯裝置現場施工角度,介紹整體模塊化制造、運輸、安裝就位的方法及關鍵點,采用對比的方法闡述整體模塊化制造的優勢。

1 方案確定

1.1 整體模塊化總體方案

2017年初,在國內某石化公司進行了乙烯裝置裂解爐整體模塊化制造方案的可行性論證,確定了如下造方案:9臺20萬t/a裂解爐全部采用異地整體模塊化制造、運輸、安裝就位的模式施工。

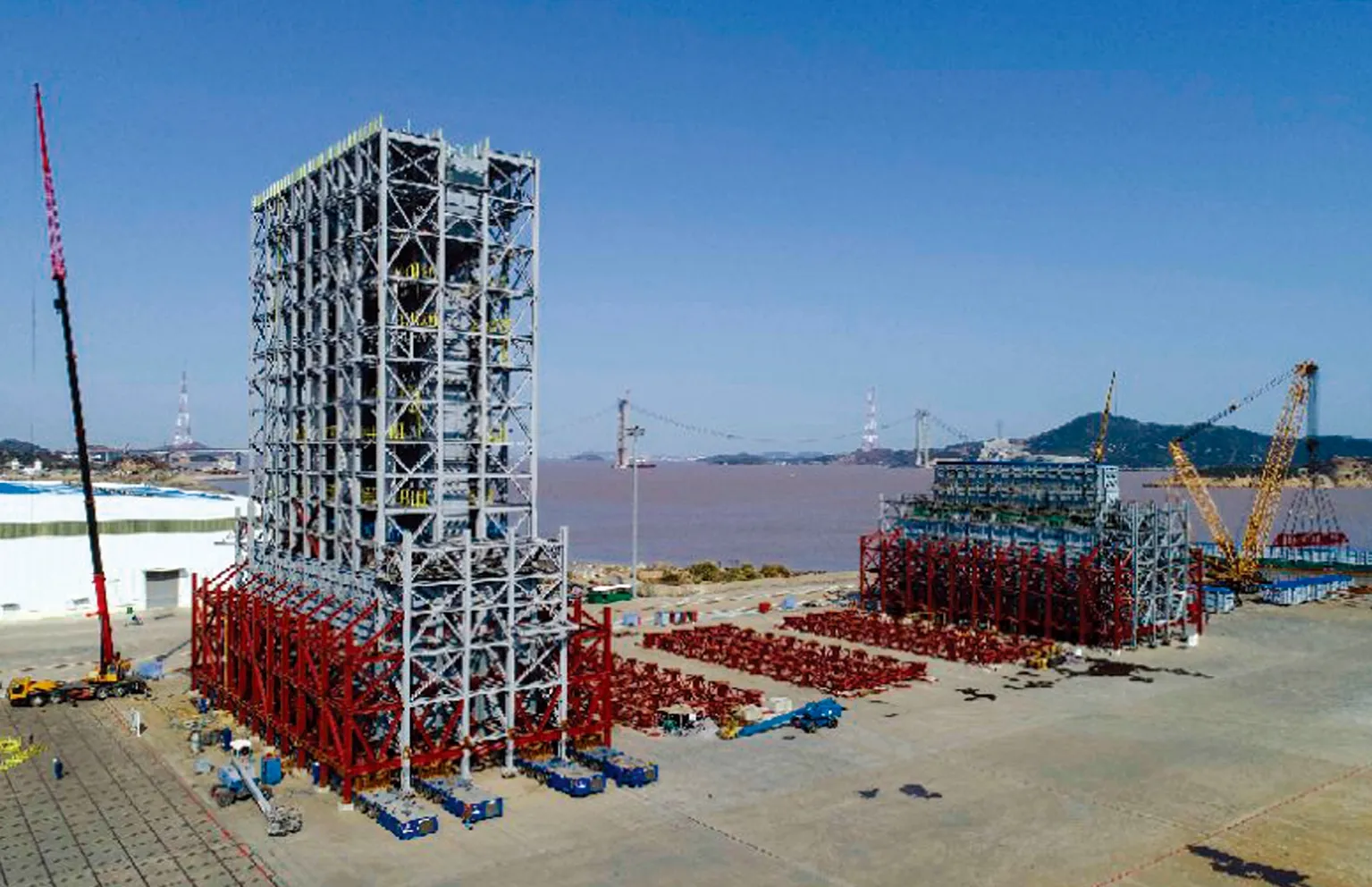

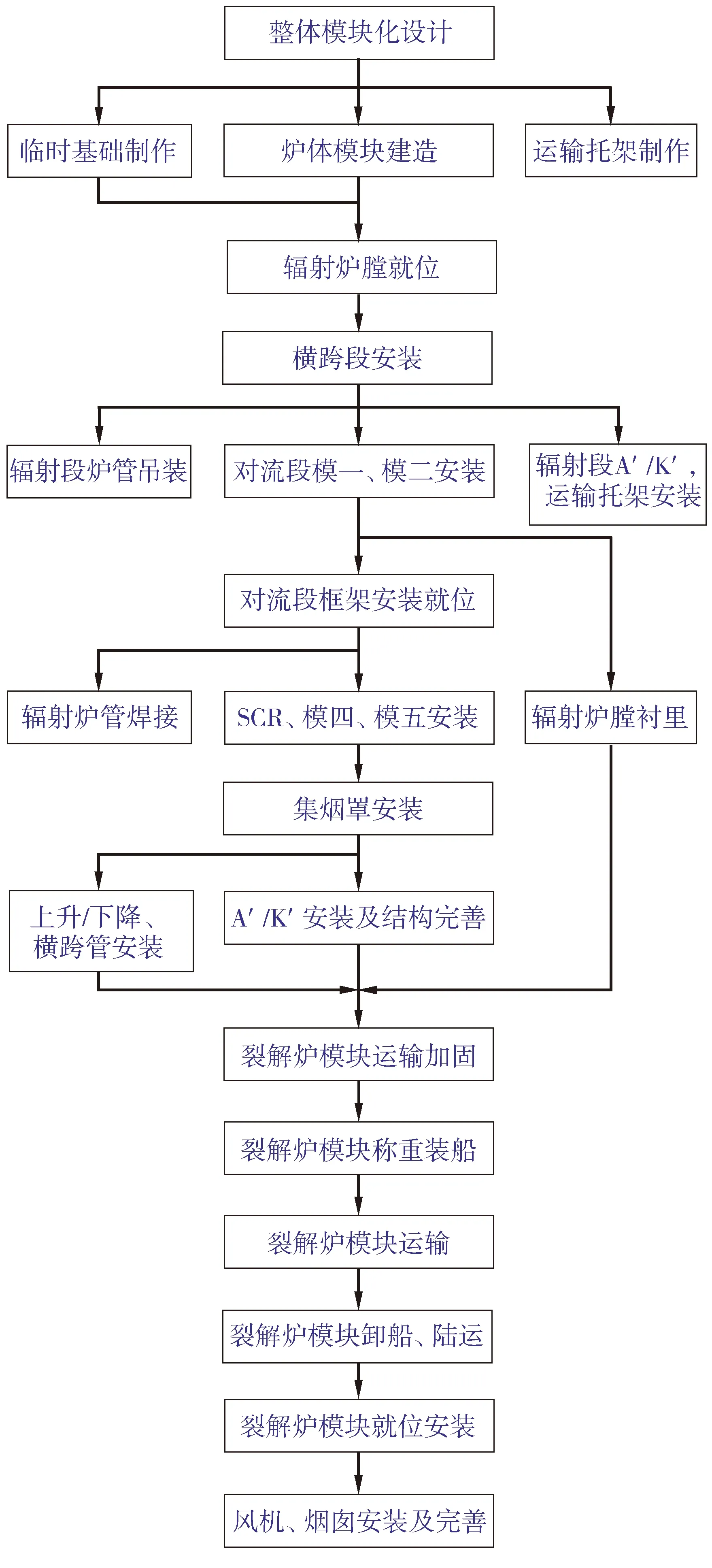

1.2 整體模塊化建造工藝流程

2臺重油爐、5臺輕油爐和2臺氣體爐分別按爐型、單爐位號順序按SH/T 3511【1】標準進行建造。制造廠要求現場具備同時建造9臺裂解爐的施工場地以及配套的起重設備和船運碼頭。單爐按照場地起重設備的吊裝能力,最大化模塊制造,總體分為輻射段、對流段及集煙罩(含汽包及平臺)3段總裝。建造現場見圖1,施工工藝流程見圖2。

圖1 建造現場

整體模塊建造流程如下:

1) 輻射段2個輻射室的爐殼體在地面單獨合成箱體模塊,每個模塊整體就位于臨時基礎上。2輻射箱體及過渡段完善后進行輻射爐管存放, 端、 側墻和頂部耐火襯里施工。輻射段箱體制作示意見圖3。影響運輸的燃燒器、 空氣預熱器和底部耐火澆注料在裝置現場正式就位后施工。

圖2 整體模塊化建造流程

2) 輻射室就位后安裝兩側運輸托架,中間A軸-B軸、C軸-D軸間爐底托架在輻射箱體就位臨時基礎前隨箱體一起制作安裝。

3) 對流段包括脫硫脫硝(SCR)模塊及其內部構件,共5個箱式模塊,由專業并有資質的制造廠將管束和墻板一體制作,模塊交付并安裝在過渡段之上(B軸-C軸)。

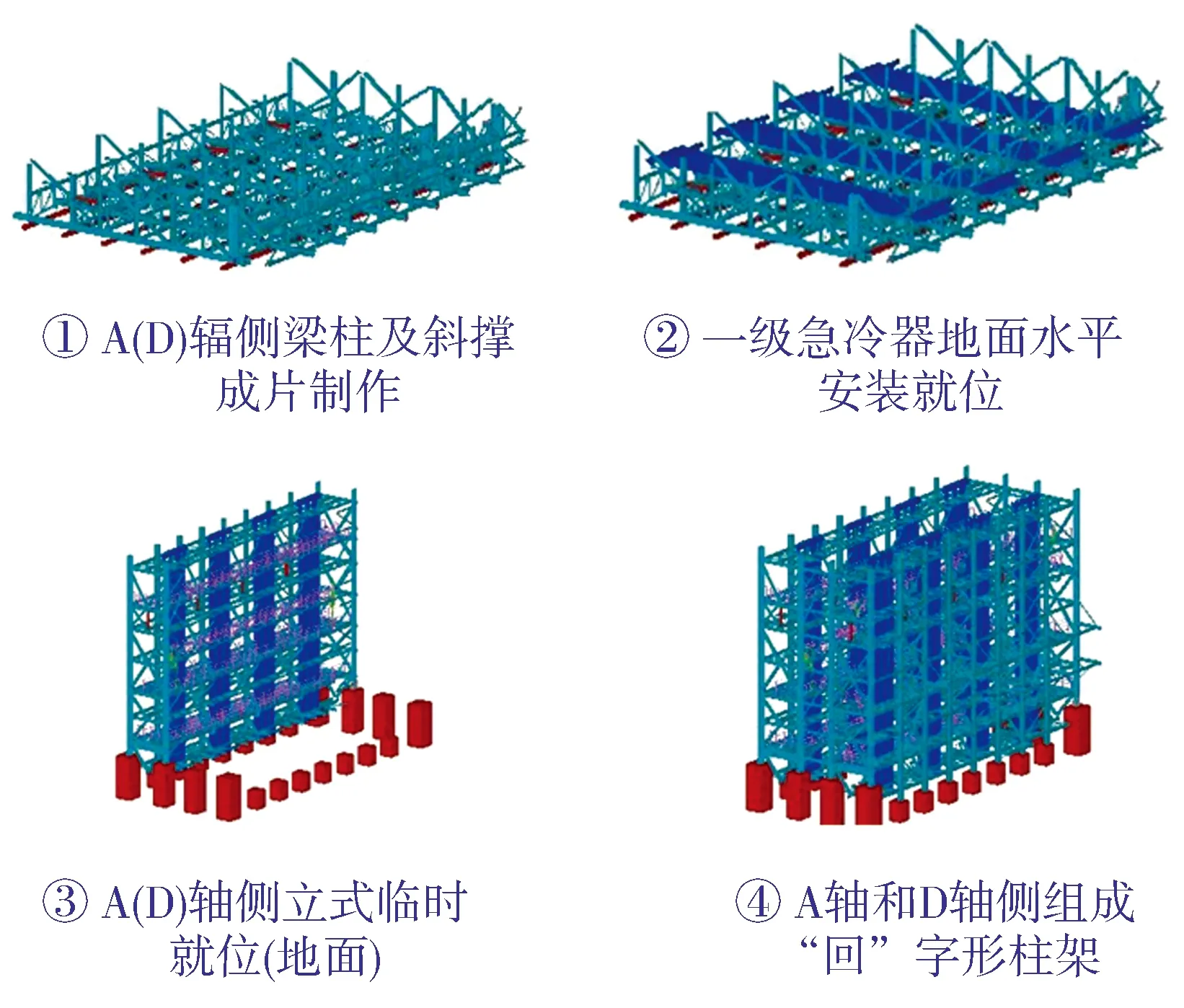

4) 對流段外框架,左右兩側分別在地面按分體模塊制作,過程中臥式水平安裝一級急冷器(每側4臺SLE),將兩側框架分別立起,合模成附帶8臺一級急冷換熱器和平臺設施的1個大模塊,進行整體一次吊裝就位。對流段框架制作示意見圖4。

圖3 輻射段箱體制作示意

圖4 對流段框架制作示意

5) B軸-C軸煙道、集煙罩在地面水平安裝,臥式進行澆注料襯里施工,襯里完成后立起形成內框架,兩側外框架片體與內框架合成一個模塊。爐頂平臺完善后吊裝汽包就位,整個大模塊一次吊裝于對流段之上。集煙罩汽包平臺段制作示意見圖5。

6) 梯子平臺、勞動保護、照明燈具、儀電橋架,其它工藝管道隨主模塊一起吊裝就位,不再進行二次安裝。儀表電纜安裝同上。

7) 上升下降管、二級急冷換熱器、三級急冷換熱器、輔助平臺單獨安裝。

8) 煙囪、底部燒嘴受運輸條件所限,可現場就位后安裝。

9) 所有爐內耐火襯里全部施工完畢(底部除外)、做好防護措施后,隨爐吊裝,隨爐運輸。

圖5 集煙罩汽包平臺段制作示意

1.3 運輸方案

裂解爐整體模塊化運輸確定采用滾裝運輸方式,具體包括制造廠碼頭轉場陸運、滾裝上船、島際海運、滾裝下船、現場陸運。

根據基地和裝置現場的實際情況,確定了陸上采用自行裝、卸式模塊運輸車SPMT軸線車(Self-Propelled Modular Trailers)運輸,海上采用18 000 t 級自航駁船、一船一件運輸的方案。

1.3.1 碼頭轉場陸運

用于碼頭轉場陸運的SPMT小車頂升性能必須滿足現場條件。裂解爐整體模塊(約3 700 t) 由4縱列SPMT軸線車(每縱列34軸,共計136軸、544個輪子)托舉起,靠SPMT軸線車自行調整保持車板水平,依據設備左右對稱布置,完成轉場陸運。

車組裝載前進行試頂升,檢查車板壓力,壓力差不大于2 MPa,若不滿足要求,則重新調整車組位置,再次頂升,檢查車板壓力,直至滿足裝載要求,方可啟車;SPMT掛車自身液壓調整,保證車板的平面度。在掛車上安裝數字式水平尺,實時監測運輸車輛的水平狀態并及時調整。由于掛車自身的液壓蓄能器、各液壓懸掛之間的相互補償,使車輛具有良好的減震和適應性能,故運輸時能很好地控制掛車保持水平和減小震動。

1.3.2 滾裝上船、滾裝下船

SPMT軸線車承載著裂解爐整體模塊以滾裝方式上船(漲潮時段內)或下船(落潮時段內),船體通過調載壓艙水保持船的平衡。

裝卸船時,駁船采用T型靠泊方法,SPMT掛車從船尾上下,根據潮汐以及船舶調載情況,適時鋪設跳板,通常選擇在漲潮時車組上船,落潮時車組下船。上下船過程中,實時監測岸跳板與前沿及船艉形成的高度差,應控制在 200 mm 以內,并且通過壓艙水調節,保持船首高于船尾的姿態。

1.3.3 島際海運

裂解爐整體模塊與運輸船體進行綁定,在合適的海況下運輸至指定錨地,高平潮時靠港。運輸方案由某運輸公司編制,施工方、業主、運輸公司進行多次方案討論,并聘請某海事安全咨詢公司對運輸方案進行評審。

1.3.4 現場陸運

裂解爐整體模塊由SPMT小車經公路運抵安裝現場,啟運前需要提前規劃路線,并納入全場大件運輸系統統一協調。

運輸道路承載能力應達到 12 t/m2以上,且路面板結或硬化;道路橫坡應不大于 2%,縱坡應小于 3%;道路寬度應不低于24 m。

1.4 安裝就位

裂解爐整體模塊由SPMT小車完成安裝就位,影響安裝就位的輔助設備、設施可在裂解爐整體模塊就位后施工。基礎必須預先處理完成。基礎就位端部進車工況見圖6。

圖6 基礎就位端部進車工況

裂解爐整體模塊由SPMT軸線車頂升到規定高度(高于基礎地腳螺栓頂部)并調整好運輸路線。SPMT軸線車行走至指定位置,降低頂升高度,調整前、后,左、右安裝位置;然后再次降低頂升高度直至安裝就位。

2 實施過程

2.1 最大限度工廠化制造

裂解爐整體模塊化制造可充分發揮工廠化預制的能力,實現流水線作業,既能夠加快制造進度,又可確保制造的質量和精度。裂解爐總裝過程示意見圖7。

2.2 運輸是整體模塊化的關鍵點

裂解爐整體模塊運輸(包括陸運、海運、滾裝上船、滾裝下船、海上封船加固)是整個工程的關鍵點。裂解爐整體模塊總體尺寸為41 090 mm×20 910 mm×50 685 mm(長×寬×高),加上汽包,高度達到53 m,總質量達到3 689.6 t,屬于典型的扁、細、高的結構件運輸;而且,該結構重心高(整體模塊重心高度為25.8 m),給運輸造成很大困難。為此施工方特別聘請了國際海事安全咨詢公司評審,現場檢查海固質量,頒發運輸許可證。運輸所用駁船船體自身質量為6 000 t,壓艙水4 000 t,將裂解爐整體與船綁扎固定形成一個整體后,整體重心降至11.6 m,使模塊安全運輸得到可靠保證。

2.3 合理劃分模塊,最大限度利用起重機械吊裝能力

裂解爐整體模塊化建造模塊劃分非常關鍵,其好與壞直接影響到工序劃分和交接的優劣,也影響到后期的現場合模。模塊劃分的確定實際就是要充分發揮工廠化預制的能力,實現流水線作業,既能使制造進度加快,又可確保制造的質量和精度。例如:對流段外框架左右兩邊分別按分體模塊制造,然后合模成1個大模塊,含8臺一級急冷換熱器和所有設備、設施,共計820 t,一次吊裝就位。

2.4 充分發揮SPMT軸線車能力,最大限度工廠化安裝

SPMT軸線車可根據用戶需求自由組合、拼裝,理論上只要運輸條件不受限,其承載能力無限大。充分發揮SPMT軸線車調整能力上的優勢,將更多的設備設施在工廠內安裝完,直接運抵現場,可減少安裝現場的工作量,同時節約安裝現場的起重機械使用費用和人工成本。

2.5 耐火襯里的保護

裂解爐整體模塊化建造最大的不確定因素就是耐火襯里何時做,能否經受海運、陸運顛簸而不損壞。為此,設計院、耐火襯里廠家、業主和施工方從襯里選材開始,進行了5輪技術討論,最終確定:襯里在制造廠基地完成,隨模塊整體運輸;同時襯里運輸加固方案(見圖8)需經四方評審。經實際運輸檢驗,襯里達到設計要求。

3 優勢對比

乙烯裂解爐模塊化建造與傳統現場施工建造方式相比,優勢在以下幾個方面。

3.1 節約成本

以獨山子100萬t乙烯裝置中8臺15萬t/a裂解爐為例,將模塊化建造與傳統現場施工建造方式進行比較,整體模塊化建造在節約成本上有明顯優勢。

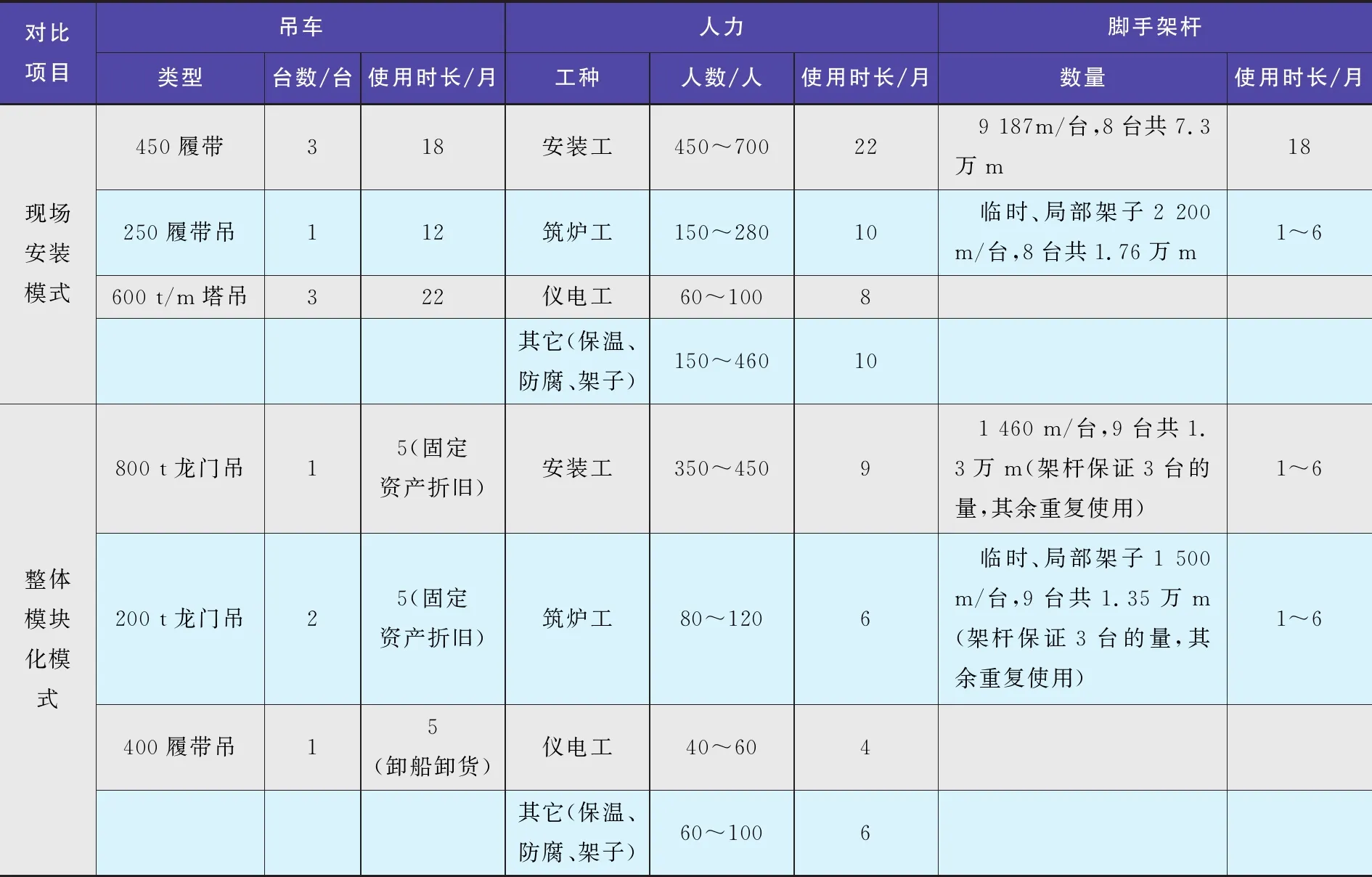

表1為現場制造與整體模塊化建造資源消耗對比。

表1 現場制造與整體模塊化建造資源消耗對比*

注:折合成費用,平均單臺爐子建造施工成本減少約260萬元。

3.2 提高工作效率,縮短建設周期

施工方于2017年4月與某石化公司就140萬t/a乙烯裂解爐項目達成合作協議,將交付包含急冷換熱器、汽包、SCR模塊、CORSSOVER、附屬儀表電氣等復雜設備在內的9臺20萬t/a裂解爐整體模塊,在施工方基地進行預制、組裝和整體交付。施工方憑借多年扎實專業的項目管理經驗,充分發揮場地大、模塊化施工經驗豐富、廠房內標準化流水線作業的優勢,僅用5個月就完成了首臺裂解爐的模塊化設計、建造和總裝,首臺之后的8臺裂解爐在2018年4~10月(共7個月)完成建造、發運和就位。

3.3 降低作業風險

乙烯裂解爐具有爐體結構高(53 m左右)、工藝復雜(需安裝的附屬設備、設施多)、投資大、爐內外設計緊湊等特點,因此,施工過程中,所需高大腳手架多、起重作業頻繁、施工作業深度交叉,安全風險非常高。通過模塊化建造的方法可有效化解上述矛盾。模塊可根據起重能力,劃分為多個小的單元模塊。單元模塊可在不同場地,甚至不同廠家進行施工,拓展了施工作業面,完全避免了交叉作業、高大腳手架的風險。單元模塊制造完成后,再把小的單元模塊集成為大模塊,整體起吊,整體就位,又化解了重大起重作業頻繁、大型吊裝設備不足(或閑置)等資源浪費,提高大型機具使用效率。

這種建造模式可有效降低同一區域內施工作業人員的密度,避免二次傷害及群死群傷等安全事件的發生。

3.4 減小裝置現場施工場地不足的壓力

某石化公司乙烯裂解爐現場設計非常緊湊,現有施工場地為150 m×60 m(長×寬),臨時基礎、運輸托架、加固材料可以循環重復利用,裂解爐現場就位后及時拆除運回。基地的大型龍門吊車代替以往傳統大型吊車,減少現場施工占地。

模塊化制造可以避開現場施工場地不足的劣勢。

3.5 減輕施工現場的環保壓力,達到綠色環保目標

模塊化建造采用清潔施工工藝,規劃和使用專門的施工廢物、廢液回收場地和設施,油品、氣體由專人進行管理。模塊建造全場“無土化”施工,場地、道路全部硬化,并經常對施工通行道路進行灑水作業,防止塵土飛揚,污染周圍環境。同時,優化襯里作業條件,做好通風防護,對粉塵和噪音進行處理,并通過了職業衛生監督管理部門的檢查和驗收。

4 結語

從長遠來看,模塊化建造可突破大型項目場地、工期、環境、資源等多種限制,提高工程質量,保證施工安全,大幅降低管理大型復雜項目的難度,提高可靠性,并將與更大范圍的“深度預制”相結合,為行業創造顯著價值,為業主帶來更多的效益。

技術查新報告顯示,乙烯裂解爐整體模塊化制造、運輸、安裝就位是今后大型石化裝置施工建設的主流方向,化工裝置整體或局部模塊化建造、整體交付使用是大勢所趨。第1臺20萬t/a重油裂解爐整體模塊化安裝對國內的乙烯裂解爐整體模塊化建造具有重要的借鑒意義。