3.2 Mt/a連續重整裝置混合進料換熱器更換

孫秋榮

(武漢金中石化工程有限公司,湖北 武漢 430223)

某公司芳烴項目連續重整裝置采用UOP超低壓連續重整專利技術,設計規模3.2 Mt/a, 其中混合進料換熱器選用國產板殼式換熱器,單臺的設計負荷為100 MW, 采用2臺并聯工藝流程【1】。自2015年8月裝置建成投產以來, 混合進料換熱器板殼程壓降一直為設計值的2倍以上, 殼程出口壓力呈脈沖波動, 2016年3月, 發現換熱器板程內漏, 影響了裝置的穩定生產和經濟性。2017年底采用國產纏繞管式換熱器原位更換國產板殼式換熱器。本文介紹了3.2 Mt/a連續重整裝置混合進料纏繞管式換熱器的應用情況。

1 混合進料換熱器

連續重整裝置混合進料換熱器主要采用直管立式換熱器、板殼式換熱器或纏繞管式換熱器,隨著裝置大型化,直管立式換熱器因傳熱效率較低、運行成本高、高溫大法蘭檢修困難等問題,被逐漸淘汰。

1.1 板殼式換熱器

20世紀末,國內首次在催化重整裝置上引進了法國Alfa laval公司的板殼式換熱器。近年來,隨著板殼式換熱器應用領域的擴展以及加工水平的提高,換熱面積超過1萬m2的國產板殼式換熱器已有應用,總傳熱系數可達500 W/(m2·K)以上【1-3】。

國產換熱板片采用分步模壓成形,進口板片采用水下爆破成形,板束均采用全焊接結構。但由于板片薄(一般在0.8~1.2 mm),所以全焊接板殼式換熱器在應用中必須嚴格控制板、殼程溫差和壓差,限定了操作的波動范圍,為確保平穩開停工,連續重整專利商提出了低流量燃燒模式。即便是采用進口板片避免了機械沖壓遺留在板片上的殘余應力,板束全焊結構的質量控制仍然難度很大,可靠性差,板片發生內漏的幾率較大。另外板殼換熱器板片間距較小,容污能力差,且難以清洗【4】。

板殼換熱器在傳熱效率、壓降、占地等方面優勢明顯,但全焊接式板殼式換熱器的制造要求嚴格、加工難度大、維修困難以及板片寬度不宜超過2 m等都限制了其在超大型裝置上的應用。

1.2 纏繞管式換熱器

20世紀中期,我國在從林德公司引進的低溫甲醇洗裝置中首次使用了纏繞管式換熱器,之后國產纏繞管式換熱器在煤化工、天然氣化工以及石油化工等多領域得到成功應用【2-5】。

1.2.1 設備結構

纏繞管式換熱器由管束、下管箱、上管箱和殼體組成。下管箱有循環氫入口、進料口、氣體分布板和液體分布管,管束包括上、下管板及換熱管芯體。熱流走殼程,冷流走管程。

1.2.2 換熱效率高

纏繞管式換熱器層與層之間換熱管反向螺旋纏繞,極大地改善了流體流動狀態,形成了劇烈的湍流; 換熱管內螺旋流動強化了管程傳熱; 殼程折流部件的擾動也起到了強化傳熱的作用,使得纏繞管式換熱器的總傳熱系數與板殼式換熱器相當【5】。

1.2.3 管殼程流體分布均勻且抗垢能力強

因換熱管和墊條、管卡的合理設置,纏繞管式換熱器基本沒有死區,殼程流體逆流橫向交叉通過繞管,在相鄰管之間、層與層之間不斷分離和匯合,使殼程流體形成了劇烈湍流,確保了殼程流體的均勻分布,且減少了結垢的幾率。下管箱中設置盤式氣體分布器和管式液體分布器,分布器上優化開孔設計,有效保證了氣液兩相在管程內的均勻分布。進入管內的流體則以螺旋方式流動,增強流體的剪切力,湍流流動狀態穩定,而且降低了管壁附著的可能性及結垢傾向。

1.2.4 熱補償性好且抗波動能力強

采用的超長換熱管螺旋纏繞管束,兩端均有自由段,實現了熱膨脹自行補償,大大減少了換熱器殼體與管束之間因熱膨脹差而產生的熱應力,可減小管板的厚度;換熱管與管板的連接采用強度焊加貼脹的結構,并在管板的管箱側堆焊不銹鋼,以避免管頭異種鋼焊接等,減少了換熱管與管板焊接接頭泄漏的幾率。纏繞管采用φ8~φ12 mm奧氏體不銹鋼或合金鋼管,具有較高的抵抗內外壓差和溫差性能,可大大減少裝置因開停工或生產波動造成換熱器泄漏的幾率。

1.2.5 易實現大型化

纏繞管式換熱器具有結構緊湊、單位容積換熱面積較大、總傳熱系數高、抗操作波動能力強、熱補償性好、介質流暢、不存在換熱死區等優點,且沒有像板殼式換熱器板片寬度之類的限制因素,因此更易實現大型化【3】。

但因換熱管管徑較小,且為螺旋纏繞式,一旦管內堵塞, 不易清洗; 而換熱管外為墊條和管卡支撐結構, 且纏繞管管束與殼體間為焊接結構, 使得殼程無法打開檢修和清洗,通常只能采用化學清洗。

為了充分發揮纏繞管換熱器的性能優勢,不宜將其應用在易結垢或有機械雜質的場合,且換熱器管程入口宜設置過濾器。

2 混合進料換熱器更換

2.1 更換前的情況

3.2 Mt/a連續重整裝置開工初期,混合進料換熱器板殼程壓降超過165 kPa,經改進仍在140 kPa左右,超過設計值72 kPa。2016年4月,發現混合進料換熱器內漏,泄漏率在5%(質量分數)左右【1】。

為了裝置穩定生產,避免安全事故,用戶決定更換混合進料換熱器,并提出如下更換要求:

1) 達到原設計性能指標要求,主要為滿足傳熱性能、換熱器的總壓降低于設計值并消除殼程出口壓力脈動;

2) 利舊原設備的基礎和構架;

3) 主要管道標高和方位基本不變,以減少改造工程量。

經核算和勘測,設備基礎和構架的承載負荷不得超過原板殼式換熱器的120%,設備裙座基礎螺栓孔數量、位置、大小與原設備匹配,設備直徑基本不超過原設備。在滿足上述要求的前提下,經比選,2017年底采用纏繞管式換熱器原位更換了混合進料換熱器。

2.2 更換前后對比

更換前、后的運行參數見表1。

從表1可以看出:纏繞管式換熱器的熱端溫差為17.6 ℃,明顯低于設計值,也低于板殼式換熱器,體現出優異的傳熱性能;其管殼程壓降明顯低于板殼式換熱器,也低于設計值,使得循環氫入口壓力也低于板殼式換熱器和設計值;循環氫流量大幅降低。

2.3 更換效果

2.3.1 裝置操作平穩

因纏繞管式換熱器的結構特點,管殼程流體分布均勻,消除了之前殼程出口出現脈動流的問題,在滿足重整反應和催化劑再生平穩運行的條件下,重整反應的氫油比得以大幅降低,控制在2.5 mol/mol以下。

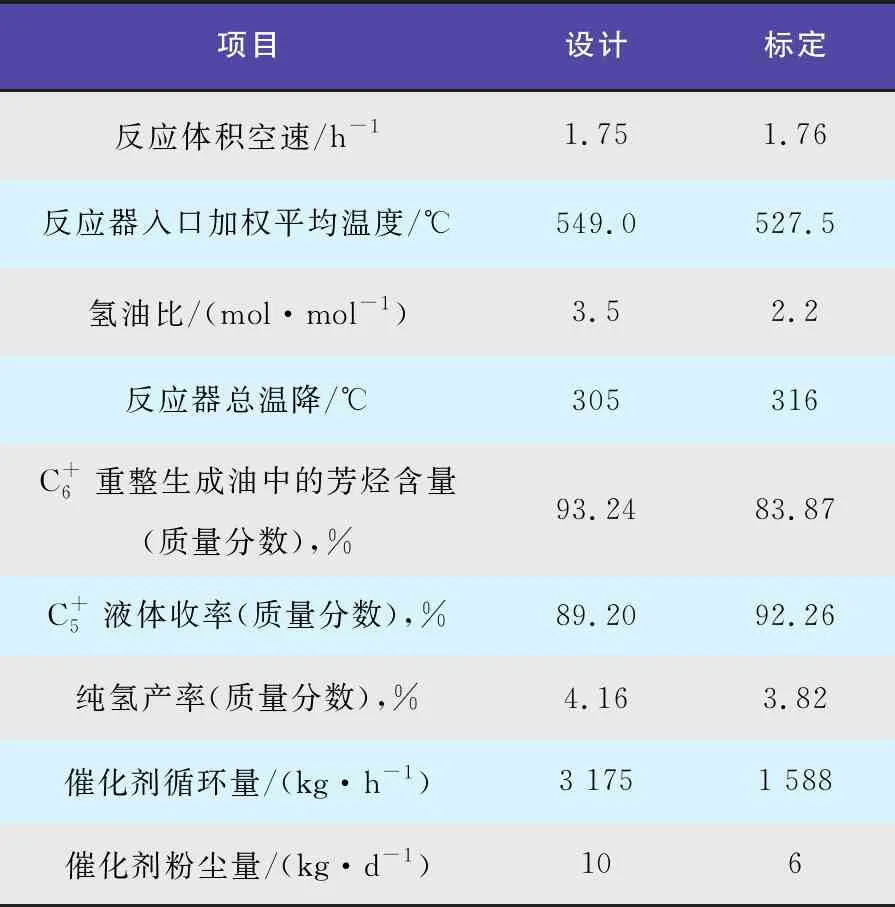

重整裝置主要參數見表2。

2.3.2 節能效果

換熱器熱端溫差較設計值低10 ℃以上,節約重整進料加熱爐的燃料氣超過20%;隨著重整反應的氫油比大幅降低,循環氫流量隨之降低,反應系統壓力降也有所降低,再加上換熱器管殼程壓降的大幅降低,循環氫壓縮機透平3.5 MPa蒸汽用量較采用板殼式換熱器時減少25 t/h以上,重整加熱爐的燃料氣消耗量減少5 000 kg/h以上,節能效果非常可觀。

表1 混合進料換熱器的運行參數(單臺)

2.4 運行分析

設備的凈質量增加約19%,經核算換熱面積增加15%以上,纏繞管式換熱器熱端溫差之所以降低明顯,換熱面積增加是主要原因之一。

將管程重整進料溫度適當提高至125 ℃,對氫油比的降低起到了關鍵作用。當進料溫度提高至125 ℃時,進料更接近飽和狀態,可在較小的循環氫流量情況下,實現管程入口流體分布均勻、流態穩定;當換熱器管殼程氣液負荷為60%~110%時,優化后的管程和殼程的流體分布結構使流體均處在湍流區;即使在較低的氫油比工況下,殼程出口也沒有出現脈動流的問題。

表2 重整裝置主要參數

混合進料換熱器的殼程排凝口排出了重整催化劑粉塵,實測量約4 kg/d,經過一段時間的運行觀測,該粉塵對換熱器的傳熱效果影響不明顯,證明了纏繞管式換熱器具有一定的抗結垢能力。

3 結語

某公司3.2 Mt/a連續重整裝置混合進料換熱器更換為纏繞管式換熱器,投用已1 a有余,整體運行良好,能適應較大的生產波動。與改造前相比,纏繞管式換熱器性能更為優異,為重整裝置的節能降耗做出了突出貢獻。