寬帶極單層高速電渣堆焊應用性的研究

2019-07-12 02:43:08

壓力容器

2019年5期

關鍵詞:檢測

(青島蘭石重型機械設備有限公司,山東青島 266426)

0 引言

高壓、高溫、臨氫條件下運行的加氫反應器,表面堆焊不銹鋼是最常用、最有效提高其耐腐蝕性能的技術。對于大型厚壁加氫反應器的筒體,帶極埋弧焊+電渣堆焊(SAW+ESW)是目前常用的堆焊技術,但這種堆焊技術存在生產成本高、熔敷速率慢、焊劑消耗較高等局限。隨著堆焊材料和堆焊技術的發展,單層堆焊技術可大大減少焊帶和焊劑的消耗量,具有較好的經濟效益,在國外已得到廣泛應用;而高速帶極電渣堆焊具有極高的熔敷速率,可極大提高生產效率,細化堆焊層的奧氏體晶粒,改善堆焊區的抗剝離能力。因此,單層高速電渣堆焊技術在加氫反應器內壁防護措施中受到越來越多的關注和廣泛的研究[1-2]。

本文依據某公司的“大面積單層帶極堆焊加氫反應器研制”項目技術條件(簡稱技術條件),分別對90 mm×0.5 mm鋼帶單層電渣堆焊、75 mm×0.4 mm鋼帶單層高速電渣堆焊和90 mm×0.5 mm鋼帶單層高速電渣堆焊的堆焊層進行試驗,研究寬帶極單層高速電渣堆焊技術應用于加氫反應器的可行性。

1 焊接設備及材料

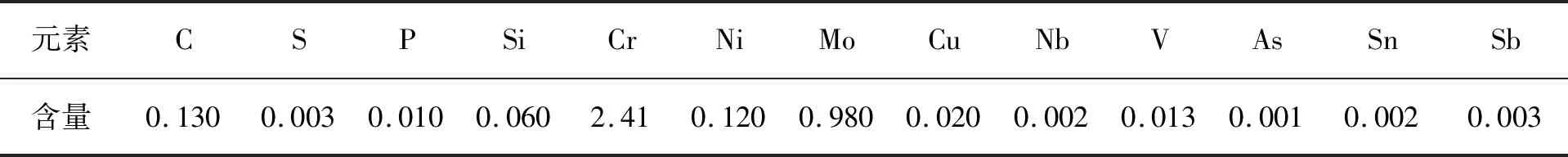

試驗設備為國產十字架帶極堆焊設備,通過預置焊接參數,進行單層電渣堆焊。試驗母材12Cr2Mo1R鋼板,規格為600 mm×350 mm×30 mm,共3件,試件化學成分如表1所示。

表1 12Cr2Mo1R鋼板化學成分 %

鋼帶和焊劑選擇:單層電渣堆焊的90 mm×0.5 mm鋼帶選擇21.11LNb,焊劑為EST122;單層高速電渣堆焊的75 mm×0.4 mm和90 mm×0.5 mm鋼帶選擇24.12LNb,焊劑為EST129。鋼帶化學成分如表2所示。

表2 鋼帶化學成分 %

2 焊接試驗條件及方法

采……

登錄APP查看全文

猜你喜歡

中國設備工程(2022年12期)2022-07-11 04:33:00

海峽科技與產業(2016年3期)2016-05-17 04:32:12