4 900 t瀝青船貨物加熱系統設計

芮曉松, 馮國增

(1.中航鼎衡造船有限公司, 江蘇 揚州 225217; 2.江蘇科技大學 能源與動力工程學院, 江蘇 鎮江 212003)

0 引 言

瀝青來源廣泛,是道路建筑、房屋建筑、水工建筑、化工建筑、防腐防濕、涂料工業以及碳石墨材料等領域的重要材料和原料。隨著中國經濟的快速發展,公路建設正在快速進行,作為高速公路的主要原材料,瀝青的需求也在不斷攀升。受技術條件限制,目前國內生產瀝青的質量很大部分達不到高等級公路的要求,國外的優質廉價瀝青開始受到追捧。國外的瀝青生產大多集中在北美、中東等地區,為滿足瀝青運輸,瀝青船被廣泛使用[1-2]。

瀝青船的貨物加熱有導熱油加熱和蒸汽加熱兩種方式[3]。

導熱油加熱系統與蒸汽加熱系統相比有以下優點:(1)工作系統壓力低;(2)系統效率高;(3)導熱油對系統能起到一定保護作用,因為導熱油對管路內壁無腐蝕;(4)導熱油具有抗熱裂化和抗化學氧化的性能,傳熱效率佳,散熱快,熱穩定性好;(5)導熱油加熱系統具有良好的調節性能,溫度控制精度高,可以在更寬的溫度范圍內滿足不同溫度加熱、冷卻的工藝需求,或在同一個系統中用同一種導熱油同時實現高溫加熱和低溫冷卻的工藝要求;(6)導熱油可泵溫度很低,且無冰凍危險;(7)設備少,減少加熱系統的初始投資和操作費用。

導熱油加熱系統與蒸汽加熱系統相比有以下缺點:(1) 導熱油溫度超過380 ℃時,穩定性變差,易氧化分解;(2)導熱油有泄漏風險,易燙傷人員,更有發生火災的危險,因此系統對工藝要求高。

綜上所述,導熱油加熱系統的優點大于缺點,因此4 900 t瀝青船的貨物加熱系統采用導熱油加熱系統。

瀝青船的貨物一般通過艙內加熱盤管進行加熱。介質為導熱油。熱油鍋爐、熱油循環泵、加熱盤管以及連接管構成導熱油加熱系統。熱油鍋爐將導熱油加熱到滿足最終加熱或保溫所需溫度,并用熱油循環泵輸送至各貨艙加熱盤管對貨物進行加強,降溫后的熱油又回到熱油鍋爐,整個循環完成,貨物加熱系統不斷重復這種循環以達到貨物加熱和保溫的目的[4]。

1 導熱油加熱系統主要設備

(1) 導熱油加熱鍋爐。船用導熱油加熱鍋爐大多以燃油為燃料。加熱鍋爐一般均配置能燃燒柴油和重燃油的雙燃料燃燒器。在海洋工程中加熱爐通常配置能燃燒柴油、重燃油和天然氣的三燃料燃燒器。

(2) 廢氣導熱油加熱鍋爐。廢氣導熱油加熱鍋爐按加熱方式可分為直接加熱式和間接加熱式:直接加熱式是導熱油直接與管內廢氣進行熱交換;而間接加熱式是廢氣先與中間加熱管進行熱傳遞,然后中間加熱管再與導熱油進行熱交換。

(3) 導熱油循環泵。循環泵常用轉子泵或離心泵,在大容量系統中離心泵居多。循環泵的材質建議采用耐熱材料以滿足輸送高溫導熱油的需要。采用金屬端面密封對泵進行密封。采用耐高溫軸承或水冷卻軸承作為循環泵的軸承。

(4) 導熱油膨脹柜。導熱油受熱后體積膨脹顯著,膨脹率遠大于水。溫度升高100 ℃,體積膨脹率可達8%~10%。為滿足導熱油受熱膨脹、透氣、補油和溢流所需,導熱油膨脹柜滿足在冷卻狀態下其容積不小于系統內所有導熱油體積的25%,且需設置在整個系統的最高位置[5]。

2 導熱油加熱系統型式

2.1 循環回路型式

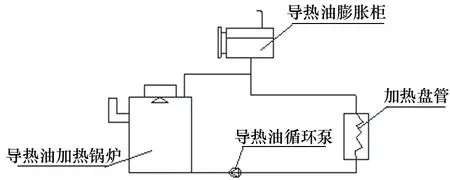

(1) 單循環系統。單循環系統如圖1所示,由導熱油加熱鍋爐、導熱油膨脹柜、導熱油循環泵、加熱盤管組成。系統優點是系統及其操作簡單,初始投資少,維護費用低。

圖1 單循環系統

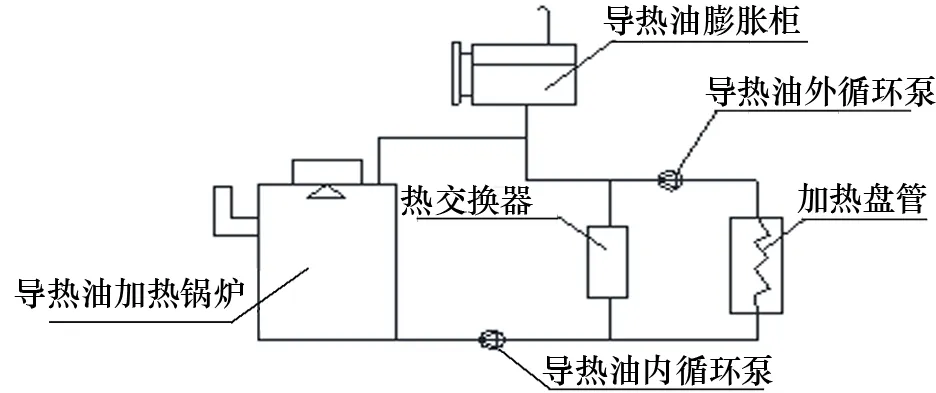

(2) 雙循環系統。雙循環系統如圖2所示,由導熱油加熱鍋爐、導熱油膨脹柜、導熱油外循環泵、加熱盤管、熱交換器、導熱油內循環泵組成。此系統可防止有毒物質進入機艙,載運有毒化學品或閃點低于60 ℃的液貨船舶多采用雙循環系統。

圖2 雙循環系統

內外循環系統分開,保證當單個系統發生故障時,另一個系統還能維持正常工作。外循環系統的工作壓力相對較低,加熱盤管處出現泄漏的可能性降低。但系統初始投入費用較大[6]。

2.2 導熱油循環泵布置型式

注入式熱油系統是在回油管路上設置導熱油循環泵,此系統的優點是泵內的導熱油溫度較低,泵的密封性好,不易泄漏,但導熱油加熱鍋爐的出口管路上須裝有安全閥。吸出式導熱油加熱系統將導熱油循環泵設在導熱油鍋爐后,泵內導熱油溫度較高,這種布置對泵的密封材料要求較高,但可以省掉安全閥。

為減少泄漏,通常采用注入式系統較多。每個導熱油加熱系統至少設有兩臺導熱油循環泵和過濾器,以便互為備用。

3 導熱油加熱系統原理

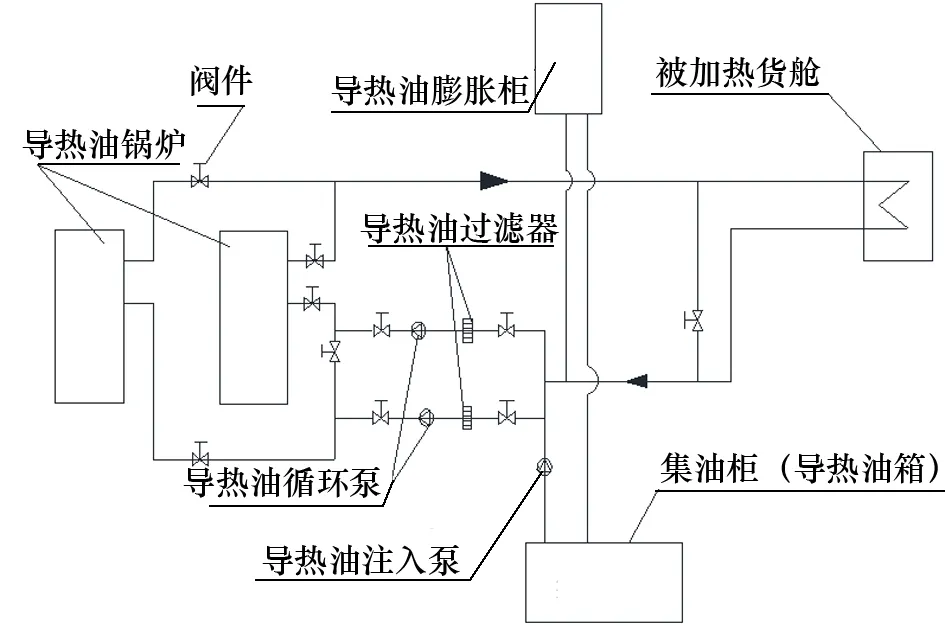

瀝青船導熱油加熱系統原理如圖3所示,在該循環回路中,導熱油經過注入泵進入導熱油鍋爐被加熱至工作溫度,然后輸送至貨艙,通過加熱盤管對瀝青進行加熱。在回路中可利用閥件的開關調節流量,同時導熱油膨脹柜保證管路壓力在合理范圍內。過濾器的作用是去除油內雜質,確保導熱油的導熱性良好,且可以防止管路內熱阻增加[7]。

圖3 瀝青船導熱油加熱系統原理圖

4 加熱系統的設計選型

4.1 導熱油的選擇

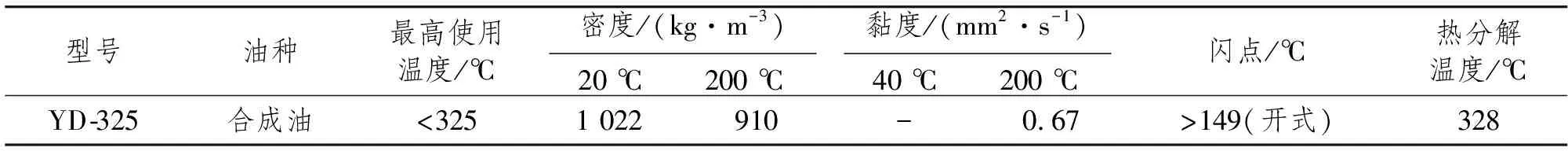

導熱油的選擇主要取決于:溫度范圍(最低、最高)、油膜溫度、使用工況、導熱油價格、環境條件和使用便利性。導熱系數大、比熱容高、熱效率高且經濟效益好;擁有較長的使用壽命;為避免引起火災危險,應具有較高的閃點、自燃點和沸點,黏度及凝固點要低[8]。選擇導熱油參數如表1所示。

表1 導熱油參數

4.2 導熱油鍋爐的設計選型

要選擇合適的加熱鍋爐,需知貨艙所需的加熱量,加熱量可通過計算獲得[9]。

瀝青加熱所需熱量計算公式為

Q=Q1+Q2

(1)

式中:Q1為瀝青散熱的熱損耗;Q2為瀝青加熱升溫所需的熱量。

瀝青保溫時所需熱量Q1計算公式為

Q1=K·A·(Tm-Tn)

(2)

式中:K為艙壁傳熱系數,W/(m2·K);A為艙壁散熱面積,m2;Tm為貨艙溫度,℃;Tn為環境溫度,℃。

瀝青加熱升溫所需的熱量Q2計算公式為

Q2=W·c·(Tr-T0)

(3)

式中:W為被加熱瀝青的質量,kg;c為瀝青的比熱容,kJ/(kg·K);Tr為瀝青的終溫,℃;T0為瀝青的初溫,℃。

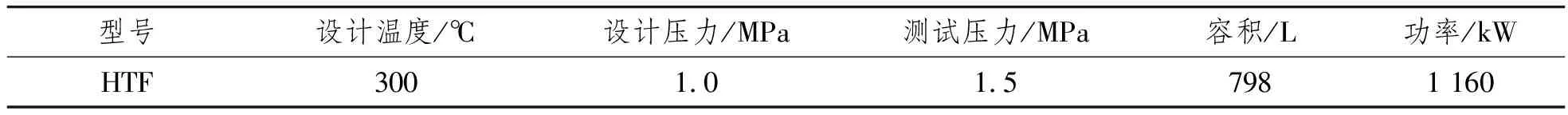

左右貨艙容積相同,經計算:貨艙加熱最大總負荷為734.632 kW,最大流量為23.508 m3/h。考慮到導熱油鍋爐的供熱能力及整個系統的裕度,設計因數取1.5,選用鍋爐的功率至少為1 101.948 kW,最終選用功率為1 160 kW的鍋爐。選用鍋爐型號及參數如表2所示。

表2 鍋爐型號及參數

4.3 導熱油循環泵的設計選型

(1) 導熱油循環泵排量qv0可由下式估算:

(4)

式中:qv0循環泵總容量,m3/h;Φ為導熱油加熱所需總熱量,kJ/h;ρ為導熱油密度,kg/m3;c1為導熱油比熱容,kJ/(kg·K);Δt為導熱油加熱爐進出口溫度差,K。

被加熱的貨艙對導熱油加熱鍋爐出口溫度有嚴格要求,而對回油溫度要求相對較松,只需達到加溫要求即可。在實際選取時綜合考慮運行、工作要求,出油、回油溫差Δt選擇在40~55 ℃,以滿足各項性能要求。

(2) 導熱油循環泵出口壓力P估算式為

P=P1+P2+P3

(5)

式中:P1為導熱油加熱鍋爐內壓力降,通常取0.2~0.3 MPa;P2為加熱盤管的最大壓力降,通常取0.12~0.25 MPa;P3為管路附件和總管的壓力降,通常取0.1~0.2 MPa。

(3) 導熱油循環泵數量。為保證系統的正常運行,各船級社都要求備用1臺導熱油循環泵,因此系統采用2臺排量相同的導熱油循環泵,管路設計使其能互為備用。

綜上分析和計算,循環泵容量不小于25 m3/h,揚程不小于70.3 m。

4.4 導熱油管系的設計與選型

(1) 管徑的基本設計[10]。確定介質在管內的流速是管路設計的重要環節。流速高則管徑小、管材省、成本低,而管徑小易引起阻力增加、腐蝕加快;流速低則管徑大、管材消耗多、成本高,但阻力小、泵的耗電低,當流速過低時會引起腐蝕。因此,須根據具體情況合理選擇流速。

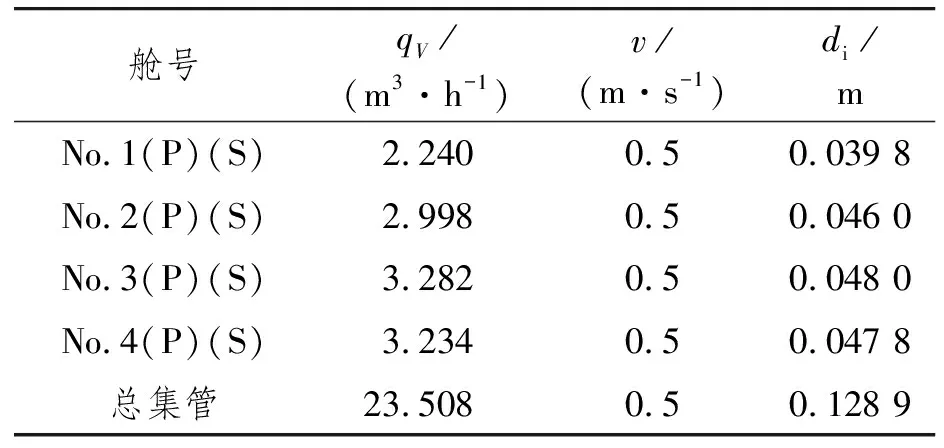

本船根據實際情況確定管內導熱油流速為ν=0.5 m/s。

管徑基本計算公式為

(6)

式中:di為管子內徑,m;qV為體積流量,m3/h;v為管內流通流速,m/s。各艙室管內流速、流量和管徑如表3所示。

表3 各艙室管內流量、流速和管徑數據

(2) 加熱系統管路壁厚計算。管子的壁厚須保證管子具有必要的強度及腐蝕裕度。對于常規管路而言,常按經驗選取壁厚,而這些要求可作為校核之用;對于特殊的管路,在缺少經驗數據時,可用以下公式作設計依據。

鋼管最小壁厚計算式為

tm=t0+b+c0

(7)

式中:tm為鋼管最小壁厚,mm;t0為基本計算壁厚,mm;b為彎曲附加裕量,mm;c0為腐蝕裕量,按規定選取,mm。

鋼管基本計算壁厚t0為

(8)

式中:Pd為設計壓力,MPa;D0為鋼管外徑,mm;[σ]為鋼管許用應力,N/mm2;e為焊接有效因數,對無縫鋼管、電阻焊和高頻焊鋼管,e=1。

彎曲附加裕量b應不小于:

(9)

式中:R為平均彎曲半徑,通常R不小于3D0,mm。

鋼管許用應力[σ]應取下列公式計算的最小值:

(10)

式中:σb為常溫下的最小抗拉強度,MPa;σT,s為設計溫度下的最小屈服強度,MPa;σT,D為設計溫度下100 000 h內產生破斷的平均應力,MPa;σT,C為設計溫度下105h內產生蠕變的平均應力,MPa。

綜合上述分析及相關公式的計算,結合船用無縫鋼管選取標準及船舶無縫鋼管系列尺寸,得出本船導熱油管系參數如下:加熱盤管外徑×壁厚為60.0 mm×6.5 mm,使用Ⅱ級管;導熱油管外徑×壁厚為60 mm×4 mm,使用Ⅱ級管;總管外徑×壁厚為168 mm×7 mm,使用Ⅱ級管。

4.5 加熱盤管的長度設計

貨艙加熱盤管面積[11]按照以下步驟計算:

(1) 已知原始數據:瀝青加熱至規定溫度所需熱量、導熱油在管內的流量、導熱油流出的溫度以及一定溫度下導熱油物性數據、瀝青的參數。

(2) 計算管內放熱系數h1。依據管內放熱準則計算努賽爾數,再計算出管內放熱系數h1。

管內傳熱準則公式為

(11)

式中:η為動力黏度,kg/(m·h),其下標f、w分別表示以流體平均溫度及壁面溫度計算。該式應用范圍: 雷諾數Re>104,普朗特數Pr=0.7~16 700.0,管子長度與管徑比L/d>60。

(3) 假設管外壁溫tw,按t=(tw-t∞)/2計算定性溫度,然后根據具體數據計算管外放熱系數h2。根據管子是水平管和豎直管采用不同的計算公式。

水平管管外放熱準則公式為

Nu′=0.53 (GrPr)0.25

(12)

豎直管管外放熱準則公式為

(13)

(4) 計算整個系統的傳熱系數h0。

總傳熱系數h0公式為

(14)

式中:h1為管內放熱系數,kJ/(m2·h·K);h2為管外放熱系數,kJ/(m2·h·K);δ為管壁厚度,m;λ為導熱系數,kJ/(m2·K);b1為管內壁污垢熱阻,m2·h·K/kJ;b2為管外壁污垢熱阻,m2·h·K/kJ。

(5) 計算加熱盤管的面積。

加熱盤管的面積計算式為

(15)

式中:h0為加熱盤管傳熱系數(對鋼管取h0=100~120 W/(m2·K),對鋁黃銅管取h0=200~220 W/(m2·K);Δt1為導熱油平均溫度與被加熱貨物溫度之差,℃。

如果管壁上的溫度相差較大就需要重新假定t0并且重復上面的步驟計算,直至計算值與管壁上溫度相差不大時,這時傳熱面積和總傳熱系數就是最后得出的結果。

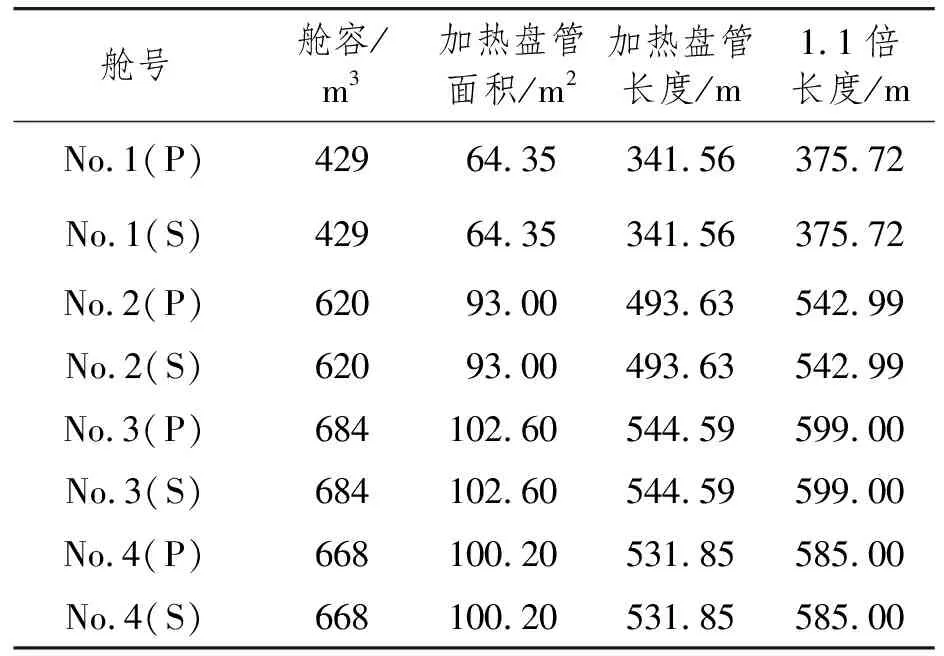

計算得到各貨艙所需的加熱盤管面積如表4所示。根據計算得到的貨艙加熱盤管面積,并結合各艙加熱盤管的內徑,可計算出該艙所需加熱管長度。在計算值的基礎上給定10%的裕量,計算得到各貨艙加熱盤管的長度。8個貨艙加熱盤管的總長度為4 205.42 m。

4.6 導熱油膨脹柜的設計選型

膨脹柜的理論容積V估算式[12]為

V=K1·V0·β·(Th-T0′)×10-3

(16)

式中:V為膨脹柜估算容積,m3;K1為儲存因數,約為1.5~2.0;V0為系統導熱油總容積(導熱油儲存柜不計),m3;β為導熱油體膨脹系數,1/(m3·K);Th為最高工作溫度,℃;T0′為加熱爐啟動前導熱油起點溫度,℃。

根據計算,系統導熱油的總容積約為10.5 m3。帶入式(16),計算得V=3.23 m3。因此,膨脹柜的容積為3.23 m3。

表4 加熱盤管面積及長度

4.7 導熱油管路的隔熱絕緣

為節約燃料、減少熱力設備的燃料消耗,同時也為改善甲板環境、勞動條件,防止人員燙傷,需要在導熱油管路上包扎熱絕緣層以減少設備的散熱損失。絕緣層外表溫度不得超過50 ℃。

習慣上把常溫下導熱率小于0.2 W/ (m·K)的材料稱為熱絕緣材料或保溫材料、隔熱材料。大多數熱絕緣材料是經過特殊加工后的產品,例如巖棉、礦渣棉、微孔硅酸鈣、膨脹珍珠巖、膨脹蛭石和泡沫塑料等。

(1) 導熱油管路隔熱絕緣的基本要求:①為起到良好的隔熱保溫作用,材料的導熱系數要小。②力學性能較好,有一定的抗壓和抗拉強度,易加工成型。③具有足夠的不吸水性和耐高溫能力。隔熱材料吸水后不應改變原有形狀,最好采用不吸濕及不吸水材料。

為滿足以上基本要求,本船采用的管路隔熱絕緣材料由2部分組成:內襯為微孔硅酸鈣,外套熱塑預絕緣材料。微孔硅酸鈣導熱系數低,但易吸濕;熱塑預絕緣材料導熱系數相對較高,防水防濕性能好,在長期日照下不變形。

(2) 隔熱層厚度估算。當已確定管子包扎隔熱后表面溫度時,按下式計算:

(17)

式中:t1為隔熱包扎層厚度,m;D為隔熱包扎層外徑,m。

本船管路隔熱層選用的材料為微孔硅酸鈣,根據微孔硅酸鈣的性能參數,參考硅酸鈣隔熱套管厚度選用表以及估算圖表,確定隔熱層的厚度為30 mm。

5 結 論

本文從實船建造的角度出發,進行一系列計算分析,闡述導熱油加熱系統在實際中的應用,并通過計算對瀝青船所使用的導熱油加熱系統的設備及附件進行設計與選型,完成與船舶相匹配的一套導熱油加熱系統的設計。

4 900 t瀝青船導熱油加熱系統采用兩鍋爐并聯式的加熱系統,系統為注入式系統,即循環泵布置在回油管路:系統采用2臺1 160 kW的導熱油鍋爐,滿足滿載貨物所需加熱量;循環泵容量不小于25 m3/h,揚程不小于70.3 m,雙泵一備一用;膨脹柜容積為3.23 m3;管路采用二級不銹鋼管,參數如下:加熱盤管外徑×壁厚為60 mm×6.5 mm,使用Ⅱ級管;導熱油支管外徑×壁厚為60 mm×4 mm,使用Ⅱ級管;導熱油總管外徑×壁厚為168 mm×7 mm,使用Ⅱ級管。露天區域導熱油管路采用隔熱絕緣材料進行保溫,保溫層采用內襯微孔硅酸鈣,外套熱塑預絕緣材料的雙層絕緣形式。