柴油發電機組浮筏隔振裝置性能分析

李志遠, 溫華兵, 吳俊杰, 李 兵, 王春勇

(1.江蘇科技大學 振動噪聲研究所, 江蘇 鎮江212003;2.江蘇南極機械責任有限公司, 江蘇 泰州 225300)

0 引 言

船舶在航行過程中振動和噪聲的主要來源是主機、螺旋槳和其他大型機械設備。為了有效控制船舶在航行過程中的振動和噪聲,通常對機械設備進行隔振和隔聲處理,以降低機械設備傳遞至船體的振動并降低輻射噪聲[1]。當船舶艙室中有數臺甚至數十臺動力設備時,可將多臺動力設備通過隔振器集中安裝在一個質量較大的筏體上,再將筏體通過隔振器安裝在船體基座上,上、下層隔振器與中間筏體的組合稱為浮筏隔振裝置。浮筏隔振裝置不僅可以有效利用船舶的空間和負載,而且其筏體具有很大的機械阻抗,有利于提升隔振效果[2]。

國內外研究人員對船用浮筏隔振裝置做了很多研究工作。文獻[3-8]通過多剛體動力學分析、有限元分析、阻抗綜合分析、四端參數法以及功率流分析等方法對浮筏隔振裝置進行計算分析。有限元分析可將筏體和基座作非剛體處理,從而很好地提高計算精度和計算結果的精確性。本文主要基于有限元分析方法對浮筏隔振系統進行模態分析、隔振性能分析以及抗沖擊校核。

1 雙臺柴油發電機組浮筏隔振裝置的設計及建模

1.1 雙臺柴油發電機組浮筏隔振系統有限元模型

本文的隔振對象為兩臺相同型號的某船用柴油發電機組,額定轉速1 500 r/min,外形尺寸3.2 m×1.1 m×1.5 m,質量4 000 kg。為滿足該船航行及其相關工作需求,需將兩臺柴油發電機組同時安裝在浮筏隔振裝置上,使其振級落差和抗沖擊性能達到指標要求。根據柴油發電機組外形尺寸和機腳隔振器安裝位置設計筏體,筏體是采用鋼板焊接的框架式結構,具有較好的剛性,其質量約為雙臺柴油發電機組總質量的45%,約3 900 kg。隔振器采用雙層結構:上層隔振器根據機腳形狀選擇自限位條形隔振器,可減小沖擊載荷下浮筏隔振系統的位移,提高系統穩定性;下層采用圓錐形抗沖擊隔振器,通過螺栓緊固在船體彈性基座上,可提升系統的抗沖擊性能。

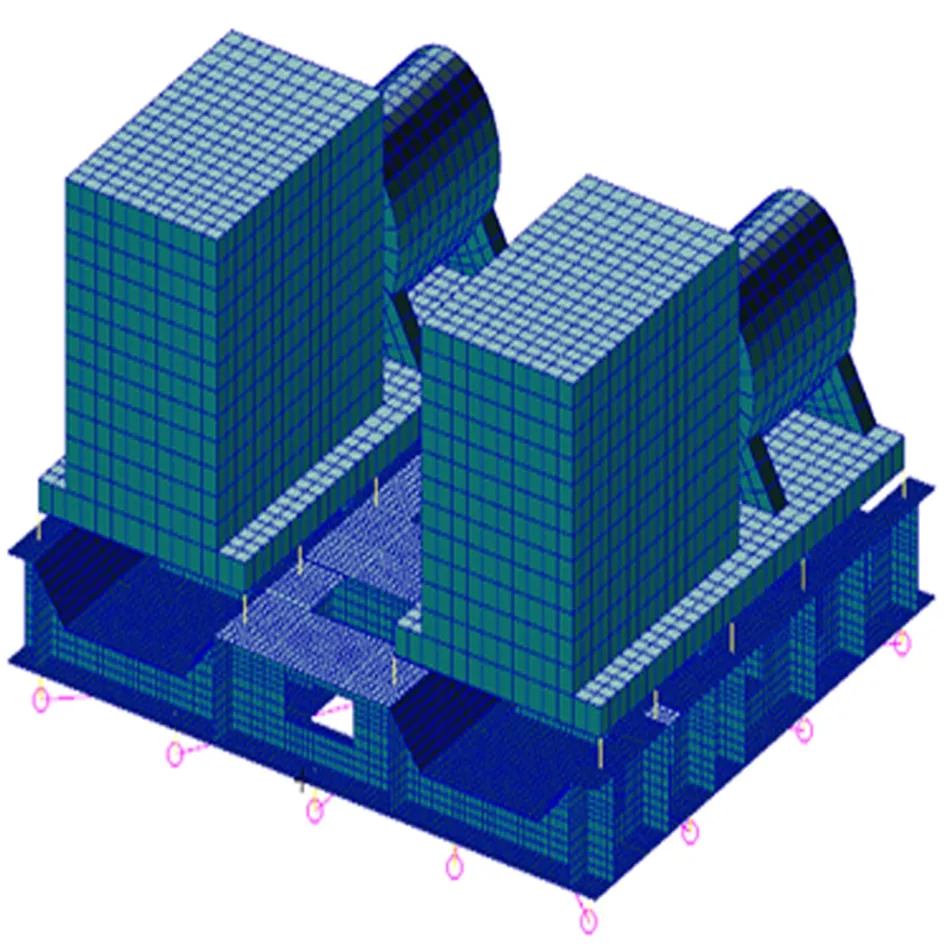

柴油發電機組的主要擾動力來自于柴油機的一次往復慣性力和二次往復慣性力[9],其作用頻率分別為25 Hz和50 Hz。浮筏隔振裝置設計的一個重要要求是合理設計系統模態頻率,使其能夠有效隔離主要的機械振動,同時避開機組的擾動頻率,防止產生共振[10-12]。根據柴油發電機組各部分實際尺寸、質量、重心及轉動慣量等相關參數,對柴油機、飛輪、發電機和公共底座分別進行簡化建模,隔振器采用SPRING單元模擬。為達到項目指標要求,根據機組的尺寸、質量及發電機組的擾動力特性,每臺機組下方安裝10個自限位條形隔振器,筏體通過14個圓錐形抗沖擊隔振器安裝在基座上。上層隔振器固有頻率8 Hz,垂向動剛度為1 300 N/m,阻尼系數0.06;下層隔振器固有頻率6 Hz,垂向動剛度1 800 N/m,阻尼系數0.08。隔振器根據柴油發電機組質量和重心位置進行布置,盡量保證每個隔振器在正常工作狀態下變形量均勻[13]。上層隔振器根據機腳安裝位置對稱布置在發電機組兩側,每側5個,兩臺機組共20個;下層隔振器共14個,布置在筏體下板四周,成近似正方形分布,保證每個隔振器受力均勻。圖1為雙臺柴油發電機組浮筏隔振系統有限元模型。

圖1 雙臺柴油發電機組浮筏隔振系統有限元模型

1.2 筏體結構和浮筏隔振系統模態計算

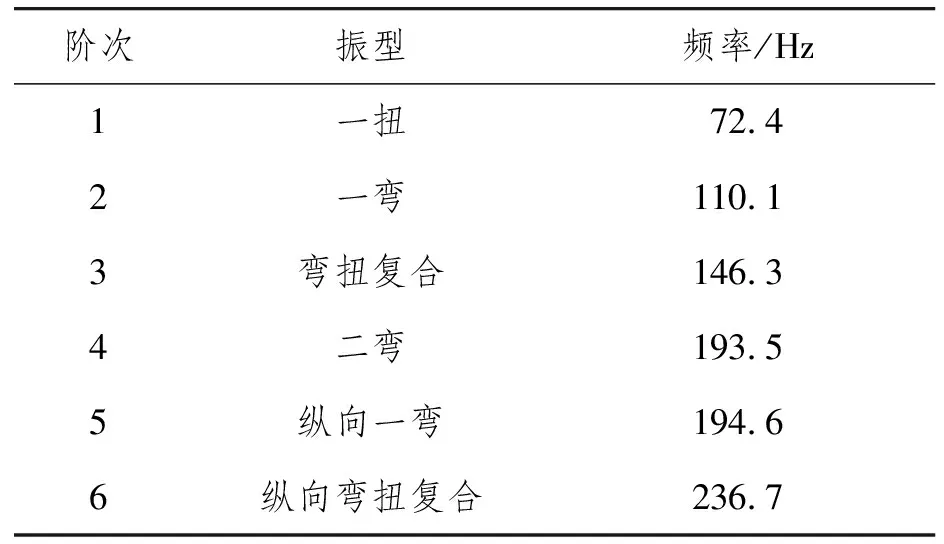

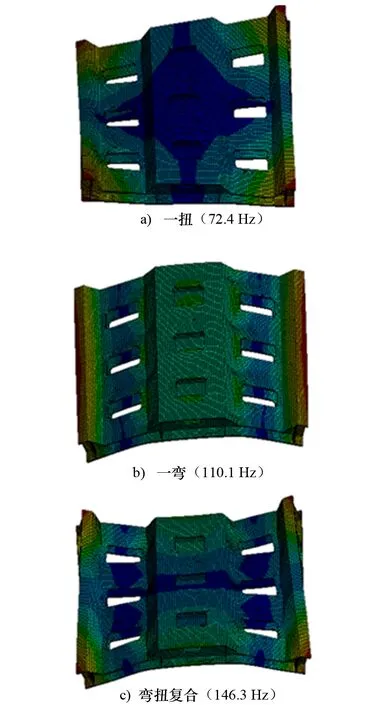

為了驗證筏體結構和浮筏隔振裝置的設計是否合理,分別進行筏體的模態計算和浮筏隔振系統的模態計算。首先計算筏體的前30階模態。表1為筏體的前6階模態固有頻率,圖2為筏體幾個主要模態振型圖。由表1可知:筏體的主要模態固有頻率有效地避開了柴油發電機組主要擾動力頻率25 Hz、50 Hz和75 Hz,筏體的模態中有較多的扭轉且具有較好的剛度。

表1 筏體前6階模態振型及固有頻率

圖2 筏體主要模態振型圖

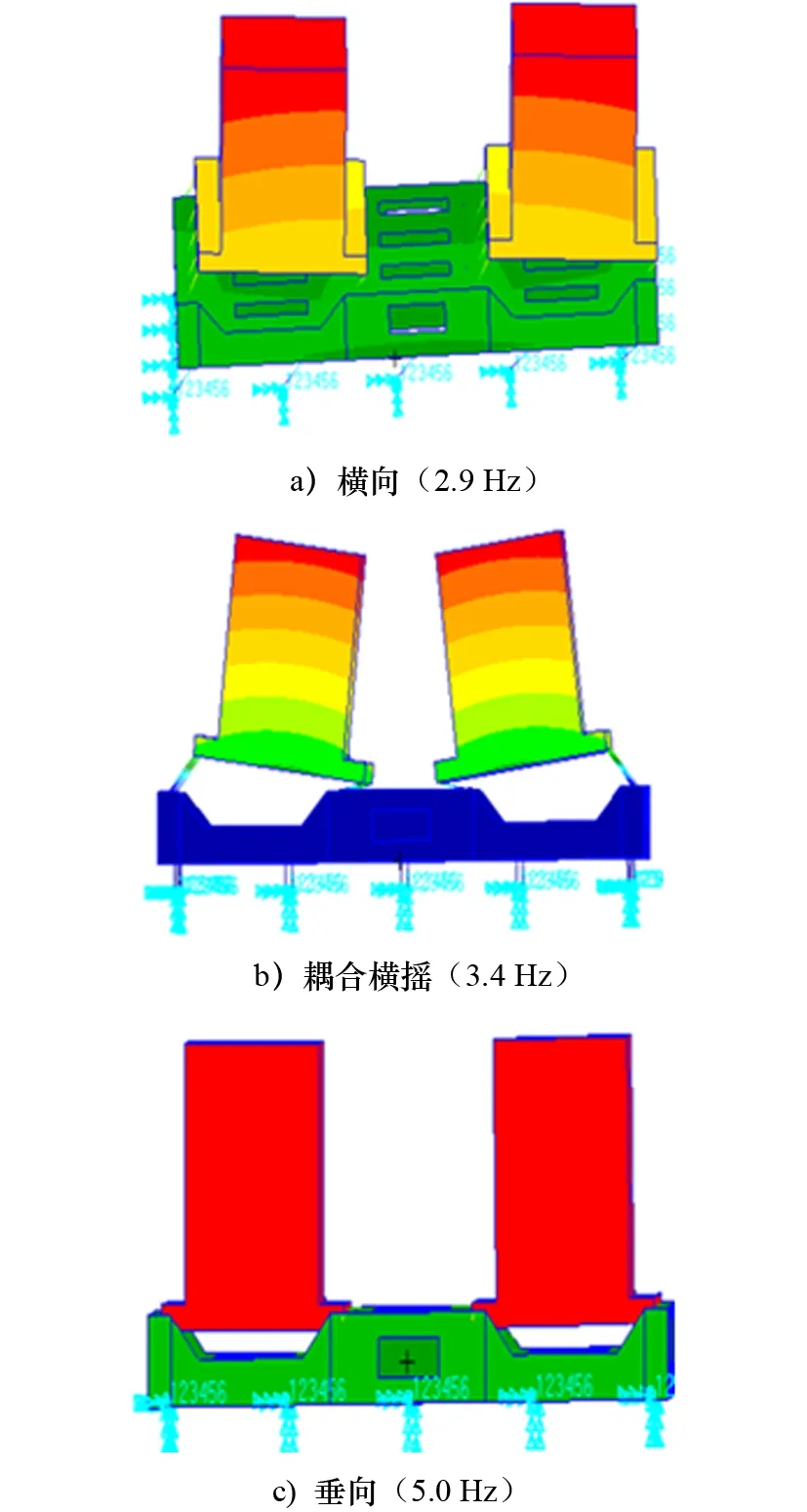

使用有限元軟件計算出浮筏隔振系統的前60階模態。表2為浮筏隔振系統前6階模態固有頻率,圖3為浮筏隔振系統幾個主要模態振型圖。根據計算結果,浮筏隔振系統的前18階固有頻率位于較小的頻段范圍(2.7~20.1 Hz),其中前3階垂向振動固有頻率分別為5.0 Hz、9.1 Hz和15.9 Hz,系統第19階模態固有頻率69.6 Hz,都避開了機組主要的擾動力頻率。

因此,筏體和浮筏隔振裝置的設計是合理的。

表2 浮筏隔振系統前6階模態振型及固有頻率

圖3 系統主要模態振型圖

2 浮筏隔振系統隔振性能分析

諧響應分析可以計算浮筏隔振系統不同頻率下的隔振效果,還可分析系統主要參數對隔振性能的影響。在機組重心上方施加一垂直向下的擾動力,將計算得出的機腳加速度和基座輸出加速度相減即可得到系統振級落差。

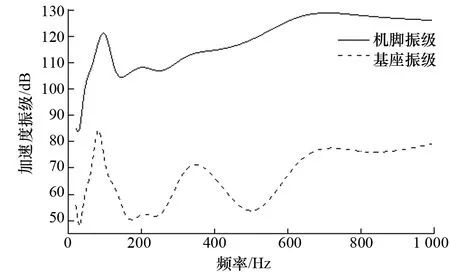

建立有限元模型,按照浮筏隔振裝置原設計參數進行計算并對輸入載荷和邊界約束等條件進行修正。通過有限元計算,得出原設計參數下仿真計算的基座加速度響應曲線如圖4所示。按照浮筏隔振裝置設計參數進行計算,柴油發電機組經過浮筏隔振裝置傳遞到基座的平均振級落差大于45 dB,隔振效果良好。

圖4 原設計參數仿真計算結果

為使浮筏隔振裝置達到最好的隔振效果,通過改變幾個主要參數計算分析系統的隔振效果。

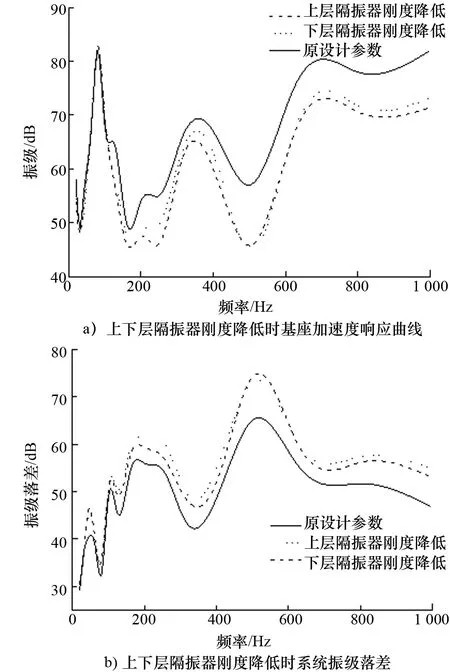

(1) 目前橡膠隔振器最低固有頻率一般為5.5 Hz,此時橡膠隔振器較軟,額定載荷下靜變形量較大。分別降低上層隔振器和下層隔振器剛度,對隔振效果進行數值仿真計算。圖5a)給出上層隔振器剛度降低和下層隔振器剛度降低時基座的加速度響應曲線,圖5b)給出上層隔振器剛度降低和下層隔振器剛度降低時系統的振級落差。降低上層隔振器和下層隔振器剛度均使系統固有頻率前移,隔振效果在整個頻段均有較為明顯的提升;降低上層隔振器剛度提升的隔振效果略好于降低下層隔振器剛度。

圖5 上下層隔振器剛度降低時的隔振效果

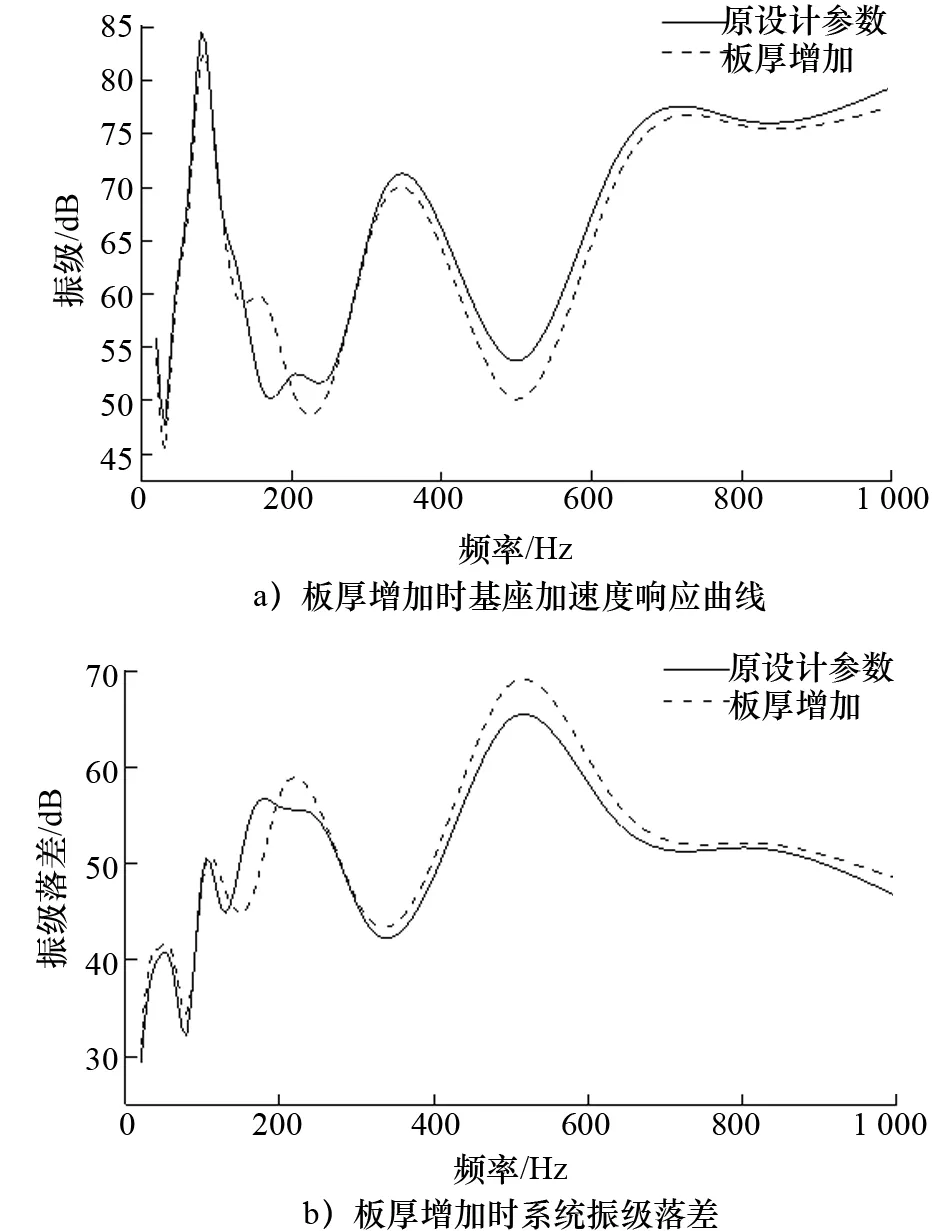

(2) 筏體的結構和板厚等因素影響筏體的剛度,適當增加筏體板厚來增大筏體的質量和剛度。圖6a)給出板厚增加時基座的加速度響應曲線,圖6b)給出板厚增加時系統的振級落差。適當增加板厚使筏體的固有頻率提高,在頻率100~250 Hz范圍內,由于筏體振動模態的存在,系統的隔振效果略有起伏,但在整個頻段范圍內,板厚的增加使筏體質量和剛度增加,提升了浮筏隔振裝置的隔振效果。

圖6 板厚增加時的隔振效果

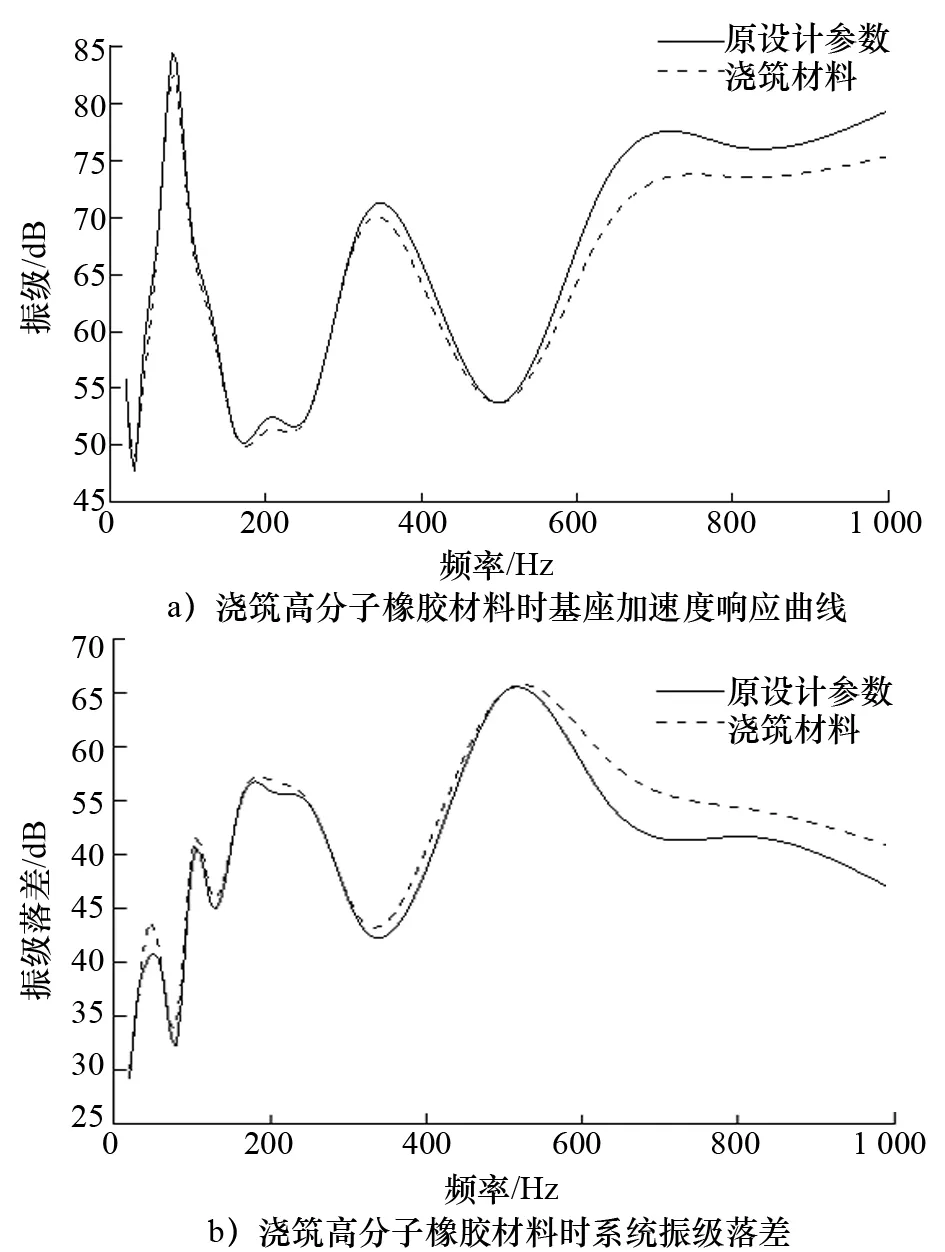

(3) 在隔振器下方筏體上下板位置澆筑高分子橡膠材料并進行有限元數值仿真計算。圖7a)給出澆筑高分子橡膠材料時基座的加速度響應曲線,圖7b)給出澆筑高分子橡膠材料時系統的振級落差。澆筑高分子橡膠材料增加了筏體阻尼,在低頻段使振動尖峰值降低;在600~1 000 Hz頻段范圍內,隔振效果約有3~4 dB的提升。在隔振器下方筏體上下板位置澆筑高分子橡膠材料有效削減低頻段的振動尖峰值,同時較好地提升中高頻段的隔振效果。因此,采用重量輕、加工工藝簡單的高分子橡膠材料可有效提升浮筏隔振裝置對高頻振動的隔振效果。

圖7 澆筑高分子橡膠材料時的隔振效果

3 浮筏隔振系統抗沖擊校核計算

水下爆炸可能會對船舶的動力和電力設備造成巨大的打擊,使某些動力電力設備不能繼續正常工作,甚至造成沉船,因此水下非接觸式爆炸沖擊對隔振系統的威脅很大[14]。柴油發電機組浮筏隔振裝置在滿足隔振技術指標的前提下,一般要進行抗沖擊校核和試驗。基于BV 043-1985抗沖擊標準,確定對整個浮筏隔振系統施加橫向284g、縱向284g、垂向320g的瞬態沖擊,沖擊波形為雙三角波,作用時間為6 ms。在此沖擊條件下,對浮筏隔振裝置進行抗沖擊校核計算分析,按照設備加速度和位移響應最大值進行分析。

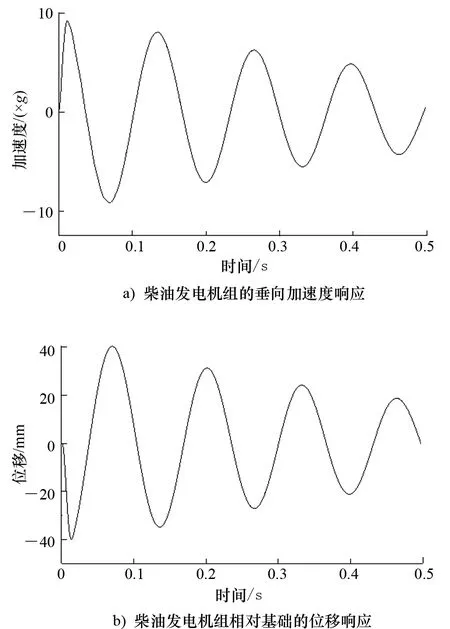

根據計算結果,柴油發電機組的垂向加速度響應曲線如圖8a)所示,其最大加速度為9.25g,小于12.5g,并且沖擊加速度衰減較快,滿足抗沖擊加速度指標要求。同時,柴油發電機組相對基礎的位移響應如圖8b)所示,其最大位移為40.39 mm,滿足抗沖擊位移指標要求。

圖8 柴油發電機組的垂向沖擊響應

4 結 論

本文基于有限元分析法建模,對某船用雙臺柴油發電機組浮筏隔振裝置的隔振性能和抗沖擊性能進行計算分析。通過調整上層隔振器、下層隔振器、筏體和基座的參數,分別計算了其隔振性能,得出以下結論:

(1) 降低上層隔振器或下層隔振器剛度均使浮筏隔振裝置隔振效果大幅上升;改變上層隔振器剛度引起隔振效果的變化略明顯于改變下層隔振器剛度。因此,在保證機組穩定性的前提下,可適當降低上層和下層隔振器剛度來提升隔振效果。

(2) 增加筏體板厚使筏體質量增大,同時固有頻率和剛度也相應增大,整體隔振效果提升。在工程實際中,筏體質量一般為機組總質量的20%~50%,在質量要求范圍內,可適當增加筏體板厚從而增加筏體質量以提升隔振效果。

(3) 在隔振器下方筏體上下板位置澆筑高分子橡膠材料,在低頻段可削減振動尖峰值,在中高頻段有較好的隔振效果。

(4) 浮筏隔振裝置在沖擊激勵下的加速度和位移響應均符合要求,具有較好的抗沖擊性能。