振動頂尖裝置在振動時效中的應用

陰俊霞

摘 要:機械加工過程中通常毛坯或粗加工后的零件需要進行預備熱處理或調質處理,以改變工件的切削性能消除內部殘余應力,這道工序通常在熱處理車間完成。為了節省生產成本,故采用振動時效的方法來替代普通熱處理,最重要的是將振動時效裝置移植到工藝裝備中,用振動頂尖不但起到支承、定心作用而且能產生激振,達到振動時效的作用從而更加節省工件的加工時間。針對大批大量生產類型將會大大提高生產效率。試驗表明本裝置既改變了工件內部組織,又保證了零件尺寸的穩定性。

關鍵詞:振動時效;振動頂尖;振動裝置;動態支承;振動裝置設計

1 概述

振動時效技術是針對機械加工毛坯零件在固有頻率下施加交變應力的作用下的振動處理,不但能夠均化和消除工件的殘余應力、提高工件的抗變形能力和尺寸穩定性,并且延長工件的疲勞壽命、抗變形腐蝕性能及金屬材料沖擊功能效果明顯。振動時效設備更簡單、耗能低、效率高并且綠色環保。

在普通機械加工過程當中毛坯件中的殘余應力會影響工件的切削性能、零件在各個加工環節當中都會產生一定的內應力將會影響工件尺寸穩定性,因此在機械加工程中對待加工零件進行振動時效處理對改變工件切削性能及提高工件加工尺寸精度十分必要。與人工時效相比較機床用低頻振動頂尖對殘余應力處理更為徹底并且更為省時、高效、高精度及環保,工件在生產加工環節中減少搬運次數,振動時效處理過程中一次裝夾快速振動處理,并且保證工件加工精度及其穩定性,最終與人工時效相比較它更為環保。經過低頻振動處理的工件,不僅能夠減少殘余應力的峰值,而且提高了材料的松弛剛度。

2 振動時效原理的應用及目標設計

低頻振動對消除工件應力有著顯著效果,其本質是減小工件內部殘余應力,或將殘余應力均勻化,從而提高材料剛度,這將使工件尺寸的穩定性提高。除此之外,另一個重要因素是松弛剛度,它也對工件尺寸的穩定性起至關重要的作用,所以對工件進行低頻振動處理后,工件不只減少殘余應力的最值,還提高了工件的松弛剛度。

通常機械加工系統中有若干固有頻率,并且工件的固有頻率與其結構形狀、材料屬性和質量有關,并且與工件在機械加工當中的支撐點位置的選取有很大關系。因此對這樣一個多固有頻率的復雜系統,我們通常會選取一個主激振頻率。一般為振動最低的頻率也就是一階共振頻率,使工件獲取最大振幅。由其選定機加工中粗加工之后,半精加工之前。為了選擇合理的激振力范圍,我們將用過載系數來反映,還要配合材料的抗拉強度一同分析。

激振力是通過振動氣缸產生的,對于振動氣缸在壓力為06Mpa時最高振動頻率:50HZ,最大振動力:5000 N。激振力在宏觀上與殘余應力的疊加大于材料的屈服極限才能降低工件內部的殘余應力。當然激振力也不能過大,如果超過了材料的疲勞極限將導致工件大量變形甚至疲勞破壞,為了選定合適的激振力,我們通過動應力值和殘余應力的比值,再配合上不同材料的抗拉強度值來選取大小。首先測出零件殘余應力大小,當殘余應力值小于工件抗拉強度的25%時,過載系數可大于0.45,但要在疲勞極限之內,當殘余應力值大于工件抗拉強度的25%時過載系數要小于0.45。在許多研究成果中,一般針對不同毛坯有一個經驗值,工件為鑄件時其過載系數在0.2-045之間,焊接件的過載系數在0.1-0.3左右。并且針對鑄件,鑄鐵在一階激振頻率下激振力為2.5-3.5 kgf /mm。

3 振動裝置設計

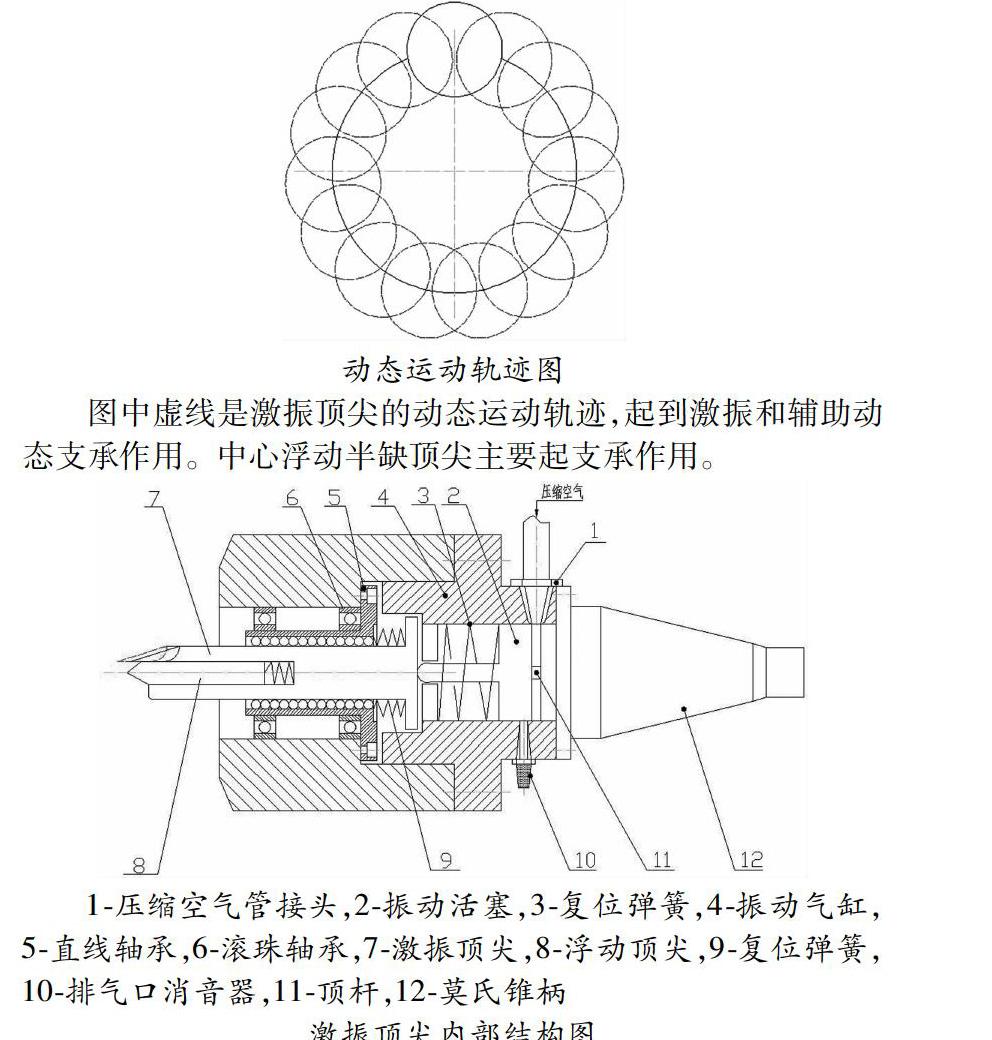

利用機床上普遍的雙頂尖裝夾方式,本裝置全面改變了活動頂尖的結構,使其不只有支承、定位的作用,還兼具激振的作用以達到振動時效的作用。機床用低頻振動頂尖主要用于軸類零件的加工,一般安裝在普通車床、數控車床或復合式機床上采用低頻率、較高峰值的振動頂尖對工件進行單向激振并產生共振的時效處理。激振頻率25-50HZ,最大振動力5000N工件一端采用固定頂尖,另一端采用振動頂尖的支承方式。振動頂尖的支承作用是一個動態的支承,既達到支承作用又要滿足激振的要求。頂尖與中心孔的接觸面如下圖:

動態運動軌跡圖

圖中虛線是激振頂尖的動態運動軌跡,起到激振和輔助動態支承作用。中心浮動半缺頂尖主要起支承作用。

1-壓縮空氣管接頭,2-振動活塞,3-復位彈簧,4-振動氣缸,5-直線軸承,6-滾珠軸承,7-激振頂尖,8-浮動頂尖,9-復位彈簧,10-排氣口消音器,11-頂桿,12-莫氏錐柄

激振頂尖內部結構圖

如圖所示,本裝置是一種用于軸類零件粗加工后去應力振動頂尖,在振動頂尖具體應用過程中,壓縮空氣通過壓縮空氣管接頭1進入振動氣缸4,推振動活塞2左移使彈簧3壓縮,撞擊激振頂尖7,一次撞擊完成;振動活塞2越過排氣口,振動氣缸4右腔卸荷,彈簧3復位伸長,振動活塞2右移,撞擊激振頂尖7,二次反向撞擊完成。如此反復進行直至達到工藝要求。其中浮動頂尖8起到定心作用,保證一定的加工精度。

4 試驗檢測與結論

4.1 尺寸穩定性及殘余應力檢測

尺寸穩定性檢測是指在振動時效前后對試件的精度進行測量,一種方法是選擇幾個不同的時間點測量構件的尺寸精度隨時間的變化量,另一種是在靜置或動態載荷左右之后尺寸精度變化量,兩種方法均是用于鑒定振動時效對工件處理的質量。本套裝置采用動態載荷法,試件是在動態前后用測量精度為0.001mm/m的電子水平儀和測量精度為0.07um的量塊比較儀,沿長度方向分若干段測量其直線度誤差及長度,求出測量的變化量。這種方法簡單、快速,對振動時效的效果有很好的直觀表現。此次試驗頻率5000HZ、動應力40MPa、振動時間60min.三個n樣本均為直徑30mm,長150mm圓棒料。

4.2 金相組織比對圖

通過振動頂尖振動時效處理后,被測樣件在振動前后的金相組織比對圖取樣件直徑30mm長150mm圓棒料端面,分別取振動前后小塊試樣,研磨、拋光、4%硝酸酒精溶液浸蝕后進行觀察如下圖:

A振前金相組織圖 B振后金相組織圖

振動時效使得工件內部組織晶粒細化,機械性能提高,從而證明本套裝置能對毛坯件或粗加工后的零件做一個相當于預備熱處理和調質處理的振動時效處理。試驗表明振動時效對所有的工件都有效果,并能從尺寸穩定性檢測和金相觀測上得以體現。

參考文獻:

[1]朱世根,劉峰,顧偉生,等.振動時效的應用[J]焊接技術,2002,31(6):25-27.

[2]劉先斌,廖蘭.機床鑄件振動時效處理方法的綠色性綜合評價及決策陰.鑄造技術,2010,3l(1):48.

[4]胡曉東.振動時效的發展[J].鑄造技術,2009,30(3):408-411.

[5]沈華龍,吳運新,郭俊康.高強度鋁合金厚板振動時效工藝的研究[J].振動與沖擊,2009,28(8):191-194.

[6]饒德林,陳立功,倪純珍.振動時效技術的研究狀況[J].焊接,2004(11):4-7.

[7]陳永嶺,尹忠俊.振動時效動應力參數選取的探討[J].機械設計與制造,2006(4):102-103.

[8]楊劍.降低殘余應力的振動時效裝置研究與設計[D].武漢大學,2010.

[9]任耀新.高頻振動時效裝置的研究[D].浙江大學,2006.

[10]李巖舟,蔡敢為,陳淵,黃院星,梁秋練.新型曲軸振動時效裝置的設計[J].機械設計與制造,2013.09:25-27.