裝配式鋼-混凝土組合連續梁橋施工技術

姚鑫

潤盛建設集團有限公司 江蘇 南京 211122

1. 前言

目前,在中國中小跨徑橋梁的施工中,普遍采用支架現澆以及橫向裝配式的預制結構形式。現澆施工存在對環境影響大、施工周期長、施工質量難以保證等諸多弊端。

預制裝配式橋梁能有效改善現澆施工的缺點,工業化程度高,顯著縮短了施工周期,降低了對周圍環境的影響。該文提出全預制結構橋梁的構造形式、施工工藝以及施工裝備, 在響應國家及行業政策要求的同時也適應中國建筑業向建筑工業轉型戰略。

2. 工程概況

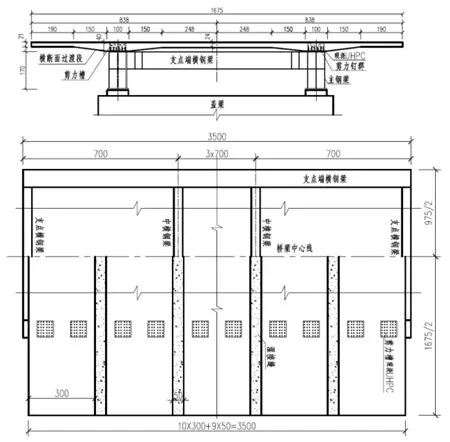

某市政工程橋上部結構采用全寬預制橋面板和鋼梁組合形式,以一聯4x35m為例,橋梁全寬16.75m。橫斷面形式及平面布置見下圖。

2.1 鋼結構形式

主鋼梁為工廠化制造現場拼裝雙工字型主梁形式,梁高1.7m,主梁中心間距為8.95米,主梁下翼緣寬96cm,鋼板厚度28~48mm,上翼緣寬80cm,厚度20~28mm,腹板厚16~28mm。橫梁分為兩類,一類跨中中橫梁采用非支撐式小橫梁,梁高40cm,另一類為支點橫梁為加強大橫梁,梁高為80cm,橫梁按7m等間距布置,橫梁與主梁連接處設置T型連接加勁件,端橫梁與主梁連接處設置頂升加勁鋼板,利用有效空間方便后期更換支座。

2.2 橋面板結構形式

橋面板面板全寬16.75m,為了便于運輸和吊裝,標準段長度為3m。面板橫向跨中高度24cm,翼緣處板厚22cm,支點處40cm,之間用1.5m長漸變段過渡。為減少收縮徐變對結構的不利影響,橋面采用C50低塌落度(8~12cm)混凝土,橫向預應力采用4x15.2鋼絞線,鋼絞線間距50cm,采用圓弧形扁錨。橋面板橫向濕接縫寬度50cm,濕接縫內縱筋錯位搭接,內設橫向預應力束。現澆C50補償收縮混凝土 。

2.3 鋼混組合方式

鋼梁上翼緣設置剪力釘群,每個剪力釘群與橋面板上預留的剪力槽相對應,橋面板安裝后,澆筑剪力槽UHPC混凝土,形成組合結構,橋面板底部與鋼梁頂面采用沿邊橡膠墊,剪力釘群間采用環氧砂漿密封。

3. 施工工藝

3.1 橋面板預制

橋面板采用全寬預制,橋面板模板由支撐結構,底模,側模,活動端模組成,支撐結構為可移動系統,一套底膜供2個臺座使用,提供模板周轉效率。

3.1.1 鋼筋施工

縱橫向主筋固定在鋼筋綁扎臺座上完成,主筋連接采用套筒連接,下層橫向主筋利用臺座下橫梁底口“定位槽”固定,縱橋向主筋采用開口梳齒板定位,上層橫向主筋采用頂口特制卡槽板定位,濕接縫外露鋼筋根據圖紙尺寸帶線定位,鋼筋綁扎完成后采用專用吊具整體吊裝入模。

3.1.2 混凝土施工

C50低塌落度砼混凝土采用吊斗澆筑,面板頂面采用刮尺收面找平,堆存區設置自動灑水養護,板底噴涂養護液。

3.1.3 橫橋向預應力張拉

混凝土強度達到設計強度的90%,先對稱張拉靠近兩側濕接縫位置的預應力鋼束,剩余中間預應力待混凝土澆筑完成28d、強度100%后張拉。預應力孔道壓漿采用真空輔助壓漿工藝。

3.2 上部結構現場組合施工

成品預制板在預制場養護達標后,根據實際情況利用平板掛車或浮吊運至施工現場。

鋼板組合梁和預制橋面板安裝采用低墩龍門吊和高墩架橋機施工。龍門吊吊裝方案,適合地質條件良好或已有道路上,且橋面高度較低的工況使用。架橋機安裝方案,適合地質條件復雜或橋面高度較高的工況使用。

3.3 鋼梁拼裝

基礎聯(首聯)鋼梁拼裝是利用橋下工作平臺配合龍門吊完成,施工流程為:

(1)下縱橋上兩跨長度70m范圍進行硬化,作為橋下鋼梁拼裝區。

(2)組拼鋼梁。

(3)當基礎聯上部結構施工完成后,采用基礎聯作為現場焊接平臺,繼續拼裝后續鋼梁。

(4)采用兩臺龍門從一側開始依次吊裝各跨主鋼梁,然后用上述順序依次安裝預制橋面板。

3.4 預制橋面板安裝

采用200t型架橋機,架橋機總長度80m,主鋼梁及橋面板采用“尾部喂送”方式,運輸采用“軌道式平車”,前伸架橋機支腿支撐在蓋梁頂面,完成后續的鋼梁的架設,依次完成鋼梁與前一跨鋼梁焊接,隨后吊裝橋面板,按此方法交替進行鋼梁架設焊接及橋面板吊裝,并同步綁扎橫向鋼筋和穿橫向預應力管道、鋼束。施工節奏保證鋼梁的架設進度超前橋面板安裝一跨。

3.5 橋面板與鋼梁組合

用預先粘貼在縱梁上頂面的橡膠墊限制環氧砂漿的涂敷范圍及厚度,并在環氧砂漿初凝前,完成橋面板在鋼梁上的就位,就位后進行梁板位置及高程檢查,檢查無誤后,完成濕接縫澆筑及剪力槽混凝土澆筑,濕接縫橫向預應力張拉。

4. 總結

預制橋面板與鋼梁組合上部結構形式,突出表現了現代橋梁工業的工廠化、標準化、裝配化的

制造思想,具有精度高、標準高、健康安全、環保要求高的特點。促進橋梁施工企業在制造車間化、機械化、自動化等方面的自我提升水平。全寬預制橋面板鋼板組合結構相較傳統的箱梁橋型結構,凸顯了工廠化施工、輕型化安裝、施工速度快、模板制作標準化,鋼筋加工制作模塊化、低碳環保可持續的特點,產生了顯著的經濟社會效益,作為工業化造橋技術的典型代表也成為未來橋梁工業化施工的發展方向之一。