照相底版自動化管理應用研究

鞏 杰 陶啟果 李 凱 瞿志祥

(廣合科技(廣州)有限公司,廣東 廣州 510730)

0 前言

隨著PCB板向“高、密、薄”的方向快速發展,PCB板的層次越來越高,芯板越用越多。DI機無法完全適用于濕膜、干膜、油墨的直接曝光,因此使用傳統的照相底版(以下簡稱底片,“菲林”為不規范用語)曝光依舊占據著PCB曝光方式的大部分江山。PCB制造過程中隨著底片的張數不斷增加,對于底片的管理也越來越困難,容易出現底片未及時繪制、存放位置難以查找、壽命未管控、報廢管理不到位等問題,因此,對于實現底片的自主管理顯得十分重要。

1 問題分析

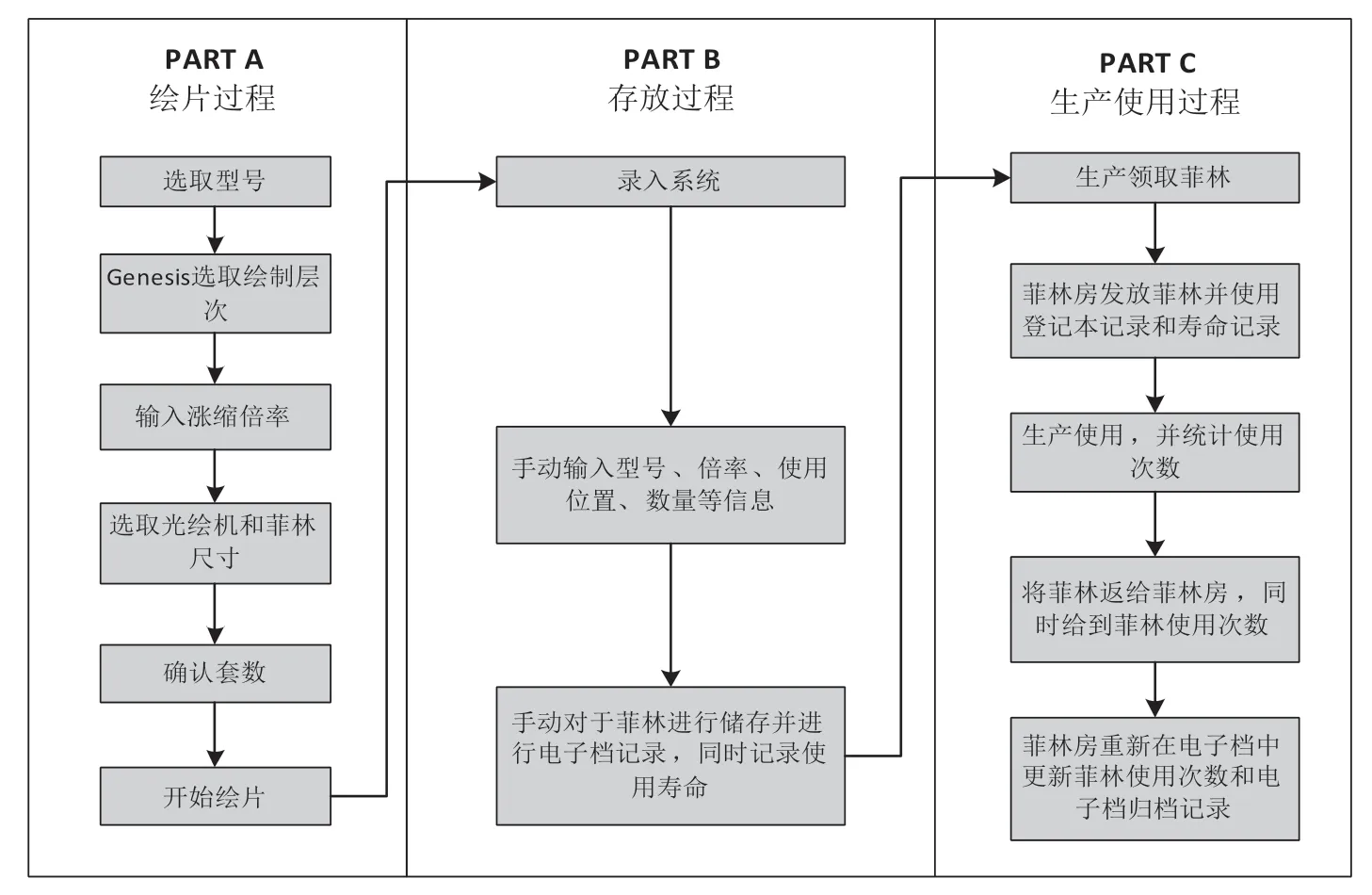

對實際操作流程進行分析,并識別出容易出錯的步驟,人工管理底片繪制/發放操作流程(如圖1)。

可以看出,對于底片的管理是基于人工進行的,主要表現為:

(1)繪片過程對于底片沒有提前做好規制安排,如:設置命名、擺放位置等,容易造成繪片后造成混亂,查找不方便,且浪費人力;

(2)存放過程中對于底片的管理輸入信息為人工輸入,容易出錯,正確度存在風險;

圖1 人工管理底片繪制/發放操作流程圖

(3)對于底片的儲存通過電子檔記錄進行保存,當不同員工使用時有可能對于某一底片進行無意修改,導致存檔內容整體發生改變,存儲位置出現錯誤;

(4)對于底片壽命的管控不到位,由人工記錄,容易出現超出壽命還在使用;

(5)對于大量使用的底片實際過程中可能出現登記漏缺或錯誤,導致實際對應不上;

(6)生產過程中底片未歸還,難以查到實際存放位置,導致重新繪制,浪費成本。

綜上,在人工管理的過程中,大部分是由人工輸入和管理,因人員存在不穩定或意識變化的情況下,容易導致整體底片出現錯亂、缺失、不合格等問題,最后導致底片管理不受控,電路板的質量也處于不穩定狀態。 如何將人工管理變為自主管理是我們要研究的方向。

2 底片的自主管理

2.1 底片自主管理實現方案

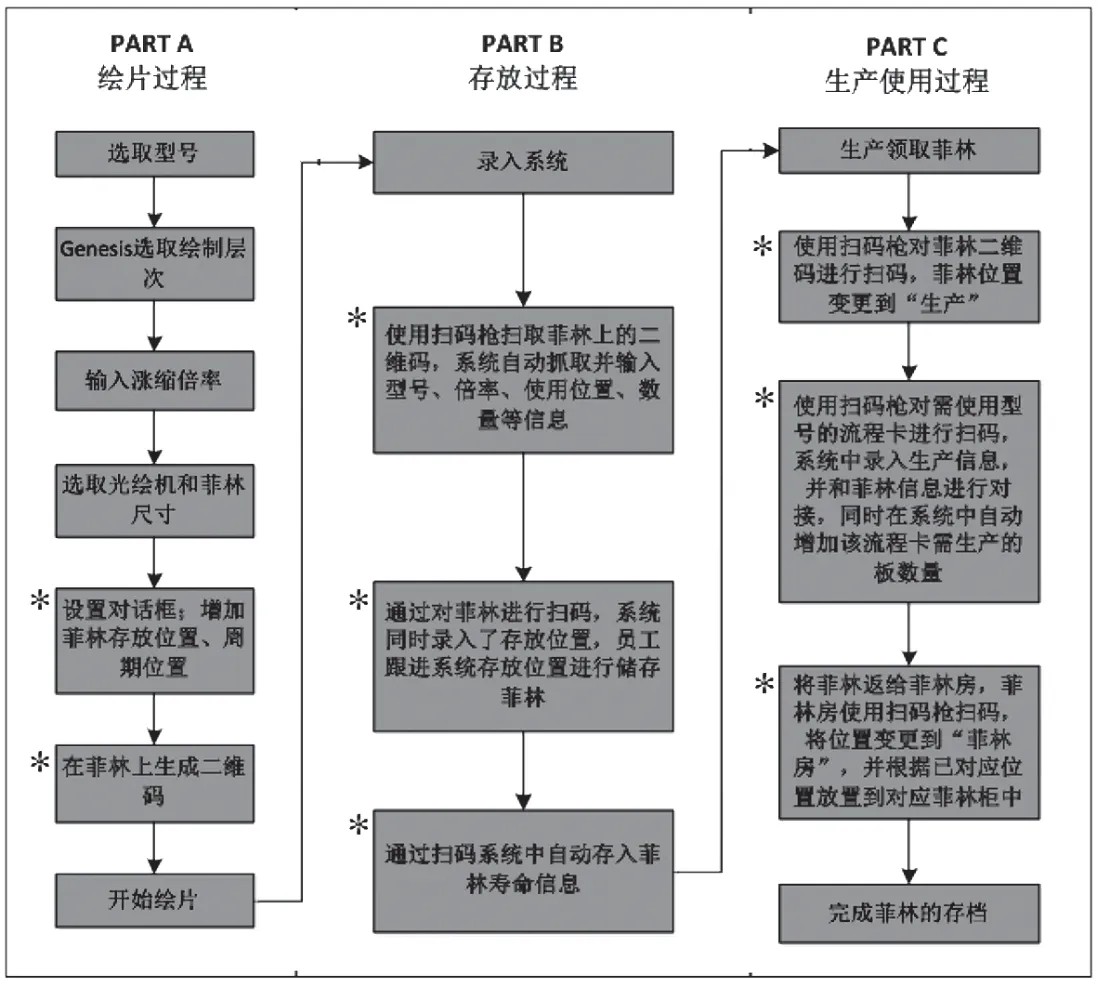

針對問題原因的定位,將通過系統的調整、Genesis腳本的修改、生產執行三個方面進行調整,同時對于系統中的整體管理,考慮到各個信息的及時追蹤,結合可追溯性系統,通過在底片上增加二維碼的方式進行整體的信息可追溯性,整體操作流程圖如圖2,有*標示為修改的內容。

通過整體改造的方案看出,通過底片增加二維碼和流程卡上的條形碼進行一一對應,保證信息追蹤順暢,將具體實施方案在后面詳細說明。

2.2 關鍵實施方案說明

2.2.1 腳本的調整

對于底片腳本的修改,利用公司內部信息系統,在生成二維碼信息時,充分考慮需要追溯的信息,考慮需要的信息為:生產的型號、工具類型、倍率、層次、編號、數量、放置位置等信息。

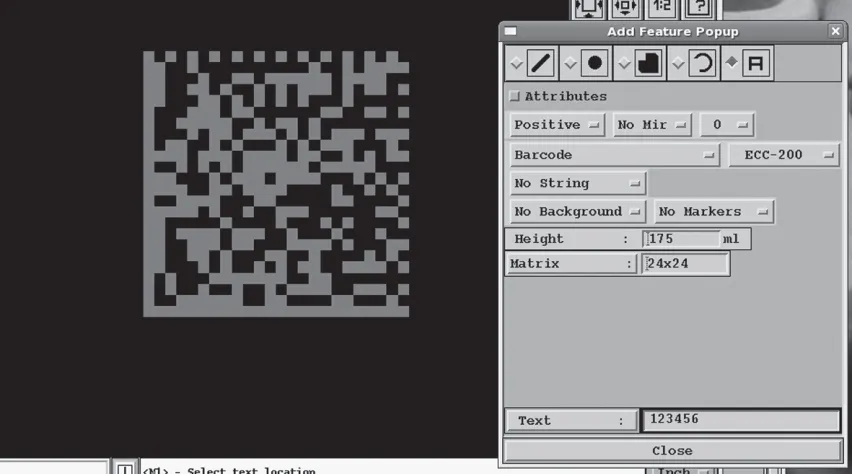

生成的二維碼格式選擇為Data Matrix格式,原因為Data Matrix二維條碼的最小尺寸是目前所有條碼中最小的,尤其特別適用于小零件的標識,以及直接印刷在實體上,因此選擇Data Matrix格式,生產圖形(如圖3)。

2.2.2 系統的調整

(1)底片錄入信息系統的調整。

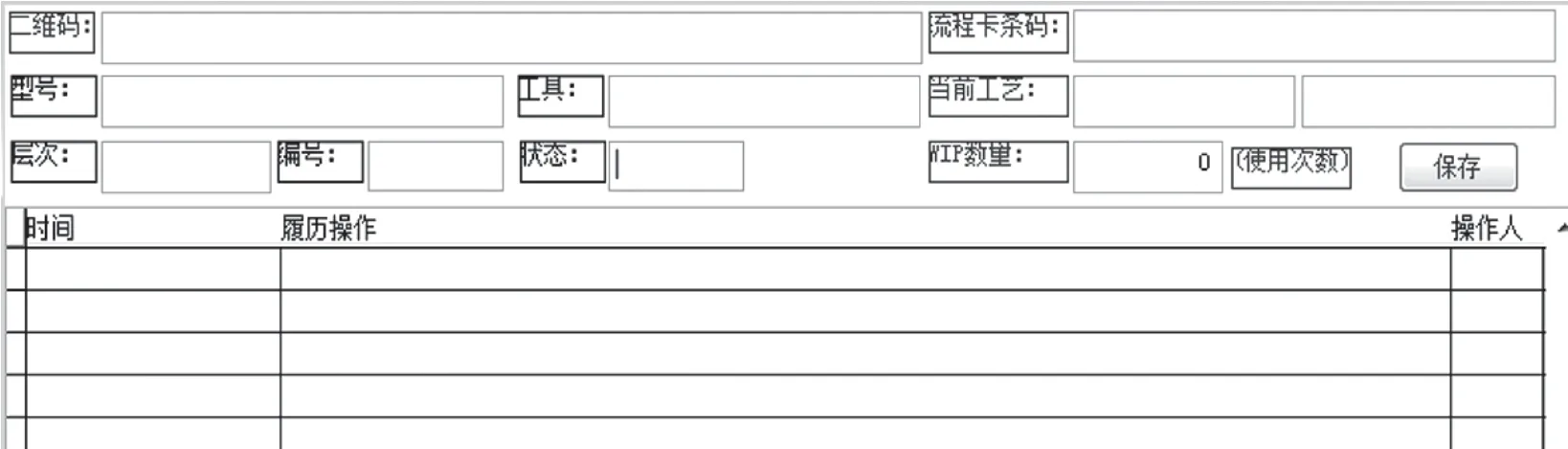

通過調整ERP系統后臺內容,并與Genesis調整的腳本對接,包含設置的內容有:生產的型號、工具類型、倍率、層次、編號、數量、放置位置等信息,通過使用掃碼槍對底片上的二維碼進行掃碼,系統自動抓取對應信息,將底片的對應信息分別錄入了系統,如下系統設置界面圖示(如圖4)。

圖2 自動化管理菲林繪制/發放操作流程圖

圖3 Data Matrix二維碼格式

針對以上內容說明如下:

①型號:對應底片的生產型號;②工具:對應底片所在工序,如內層、外層、防焊、字符等;③層次:對應底片所對應的層次,如L2、L3、L4……;④編號:對應底片設置的編號,每繪制某一流程的1套底片則從1開始累加;⑤用途:指該底片用于那個工序或崗位;⑥數量:同一型號同一層次的底片的數量,從1開始累加;⑦倍率:指繪制底片的預給漲縮或實測漲縮;⑧位置:指底片所放置的對應位置,如放置在底片房則顯示為底片柜的編號,發放到工序則顯示為生產,報廢則顯示為CG等;⑨檢修人:指對該繪制的底片進行檢修合格后錄入系統的責任人。

(2)底片生產操作信息系統的調整。

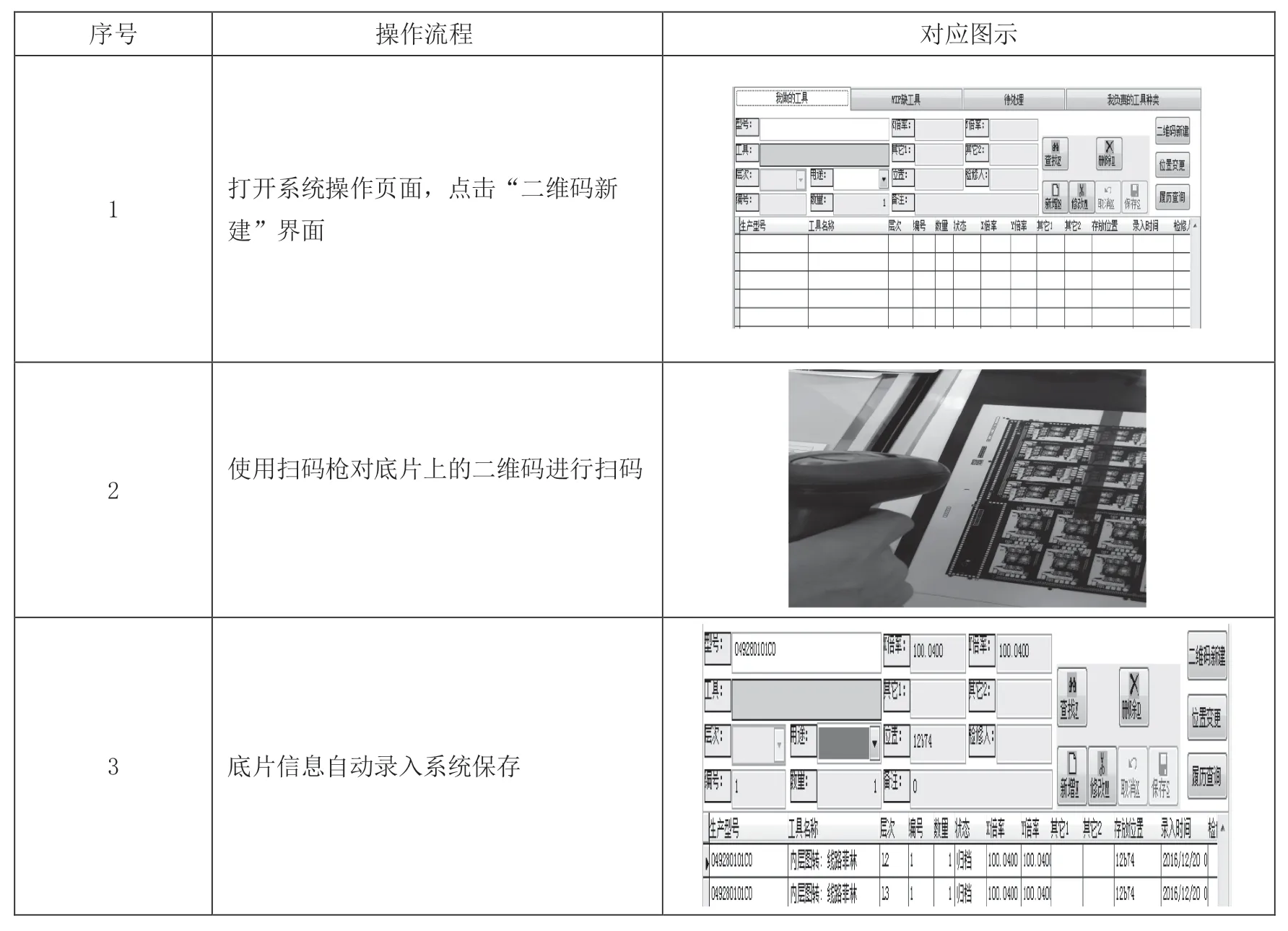

通過ERP后臺系統的調整,完成了底片錄入信息系統的建立,同時在錄入信息系統中,繼續使用掃碼槍對底片上二維碼和流程卡上條形碼進行掃碼,同時建立生產實際對接關系,并形成底片使用位置的變更和使用數量的統計,系統設置(如圖5)。

圖4 底片信息系統建立界面

針對以上內容說明如下:

①二維碼:對應底片上的二維碼的信息;②流程卡條碼:對應板流程卡的信息;③型號:對應底片和流程卡的生產型號;④工具:對應底片所在工序,如內層、外層、防焊、字符等;⑤層次:對應底片所對應的層次,如L2、L3、L4……;⑥編號:對應底片設置的編號,每繪制某一流程的1套底片則從1開始累加;⑦狀態:指底片實際存在的位置,如底片柜、內層工序、外層工序等位置;⑧當前工藝:指PCB生產板所在的流程,如內層濕膜、外層干膜等;⑨WIP數量:指生產的底片和實際生產板的數量對應并進行次數累加,如wip顯示該批次的板有60 pnl,則此次底片使用完后累加60次。⑩履歷操作:指顯示底片的變更過程,如何時生產、何時轉移到生產,生產數量為多少等信息,清晰明了底片的實際過程。

通過以上系統的設置,將底片信息的系統建立、工序生產信息的對接進行完成,生產員工可進行自動掃碼直接完成,無法再手動輸入。同時通過履歷的查找,知道每一階段底片的使用情況,從而能夠迅速查找到對應生產板的信息。

2.2.3 生產操作的調整

(1)繪制底片過程。

在繪制底片做資料過程中,需提前將底片儲存位置進行輸入,其它操作不用發生變化。

(2)底片信息錄入過程。

底片光繪結束并檢驗合格后,使用掃碼槍對底片上的二維碼進行掃碼,具體操作過程見圖6。

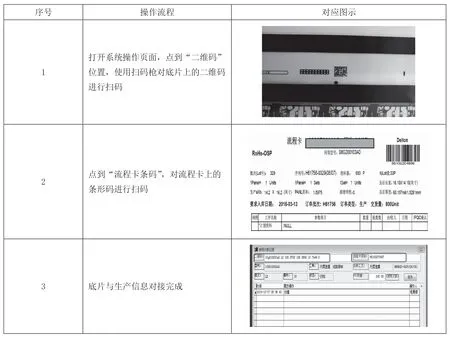

(3)底片發放生產操作過程。

根據生產實際需求,對于底片進行發放使用掃碼槍進行掃碼發放,具體操作過程見圖7。

通過以上操作,完成了底片與生產板信息的對接,并將菲林位置進行變更到生產,同時累計底片實際生產數量,對于底片的使用次數進行實際的統計。

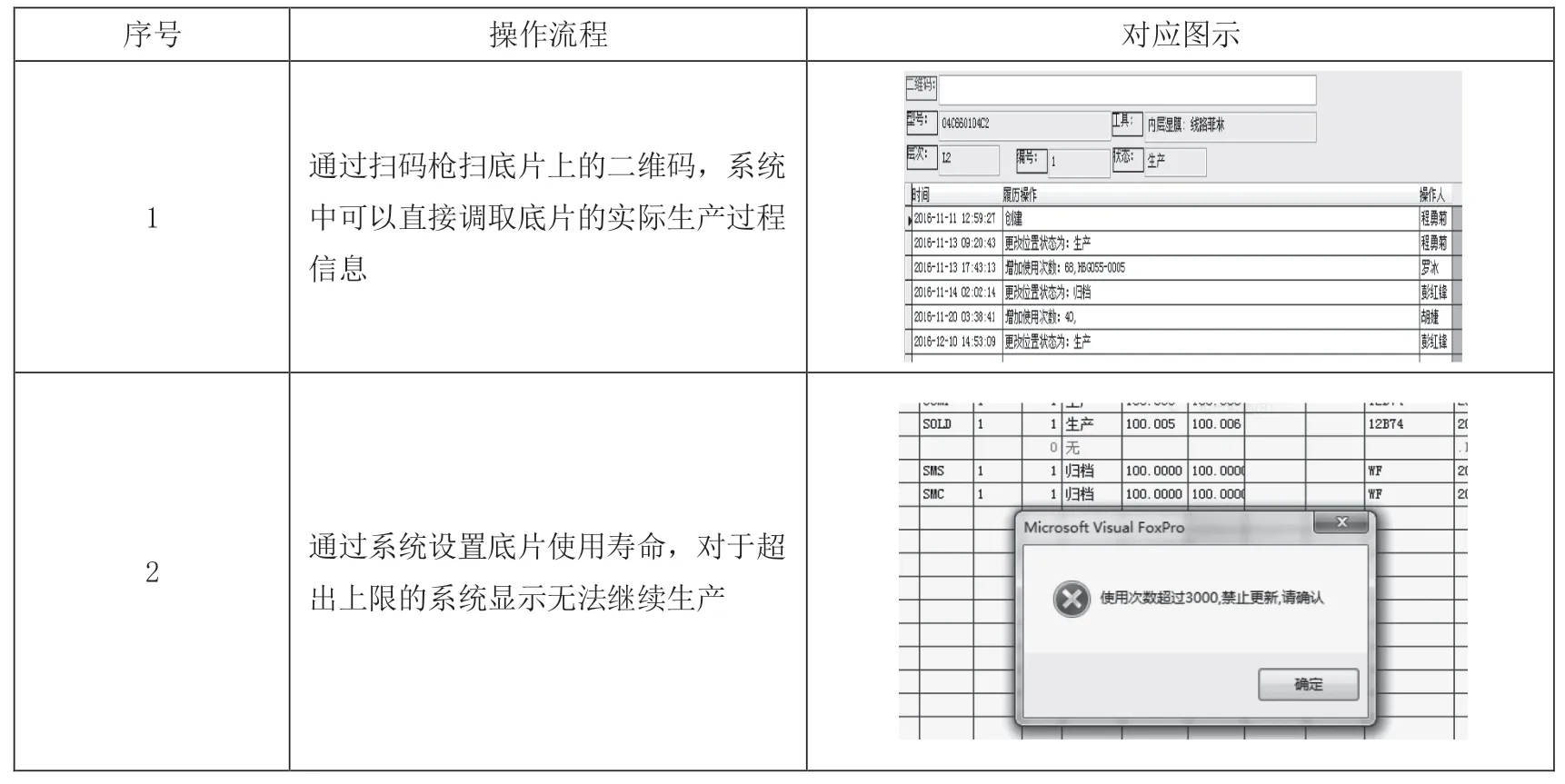

(4)底片履歷的查詢。

通過系統可以對底片的生產實際信息進行追蹤,同時在系統中已設置底片使用壽命,當超出使用壽命底片將無法在系統中變更和發放,可以很好地進行管理,如圖8說明。

3 應用結果

通過對底片管理系統的變更,借助二維碼追蹤標示,實現了底片、生產之間系統的信息連接,做到了底片精益化管理,實現了員工簡易化操作,對于生產給予了極大效率提升,主要體現在:

(1)實現了底片信息化管理,無需人工反復手動輸入信息,簡化了員工操作,提升員工效率,由原來管理操作10 min/套下降到30s/套,實現同一批次的底片進行批次化管理,無序逐一輸入信息,見圖9。

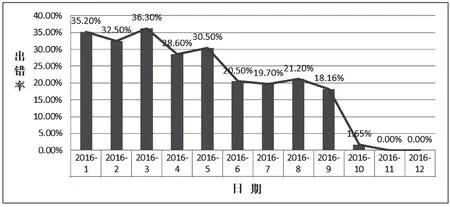

(2)降低了底片管理異常出錯率,由前期底片管理混亂導致的底片位置不清、批次混亂、多繪少繪、壽命管控異常等問題,出錯情況由35.20%下降到0,且無異常情況出現(如圖10)。

(3)通過底片自主管理的系統的建立,與可追溯性系統進行了對接,實現了內層芯板、外層板、防焊板、字符板底片的追溯信息的整合,為實現智能生產奠定了基礎工作。

圖5 底片生產操作信息系統建立界面

圖6 底片錄入信息操作過程說明

圖7 底片發放操作過程說明

圖8 底片管理特殊功能說明

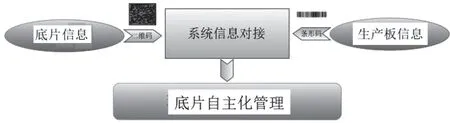

圖9 底片管理系統框架示意圖

圖10 底片出錯率變化

4 結論

通過分析底片的問題點,對于問題點逐個進行突破解決,以實現智能化為前提,將底片管理中腳本進行修改、系統進行調整、生產使用掃碼功能同時借助二維碼和條形碼追蹤標示進行整體結合,實現了底片的自主管理系統,簡化員工操作,提高工作效率,降低底片出錯率,降低了底片成本以及報廢率;同時對于PCB智能制造可追溯性系統的完善起到了基石作用。