某高熱密度密閉機箱散熱設計*

劉 上 曹寧生 馬 辰 段曉峰

(1.中國艦船研究院 北京 100101)(2.中國電子科技集團公司第三十二研究所 上海 201808)

1 引言

近年來,大數據和云計算技術飛速發展,對服務器機柜的性能要求也越來越高,這主要表現在芯片集成度和模塊組裝密度均大幅提升,導致機箱內部熱密度居高不下[1]。例如,新一代艦載加固機箱內部熱耗可達千瓦量級,封裝級熱流密度可超過30W/cm2[2]。

密閉加固機箱由于具有良好的抗震動沖擊性能、三防性能和電磁兼容性能,在軍用環境下被廣泛采用。但這也導致機箱內部發熱器件與外部空氣隔絕,加大散熱難度,使得溫度持續攀升。功率器件的可靠性與其溫度緊密相關,美空軍整體計劃分析報告里指出:電子設備的失效有55%是由溫度引起的。在電子行業,器件的環境溫度升高10℃,失效率往往會增加一個數量級,這就是所謂的“10℃法則”[3]。

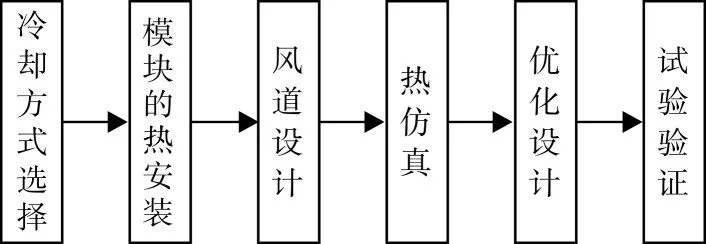

在產品設計過程中,設計人員需要將結構和熱設計結合起來統一考慮[4],通過優化結構布局來協助熱設計,通過熱設計反過來支撐結構尺寸。兩者相互迭代,一體設計,將有利于提高整個系統的集成度和可靠性。以下將以某高熱密度密閉機箱為例,按流程圖1具體說明解決方案。

圖1 熱設計流程圖

2 冷卻方式選擇

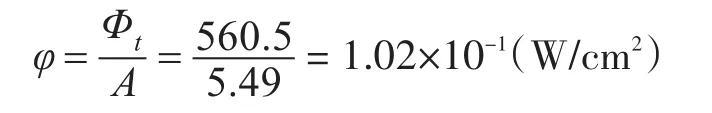

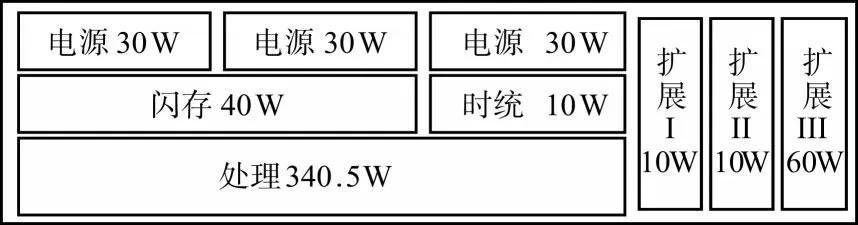

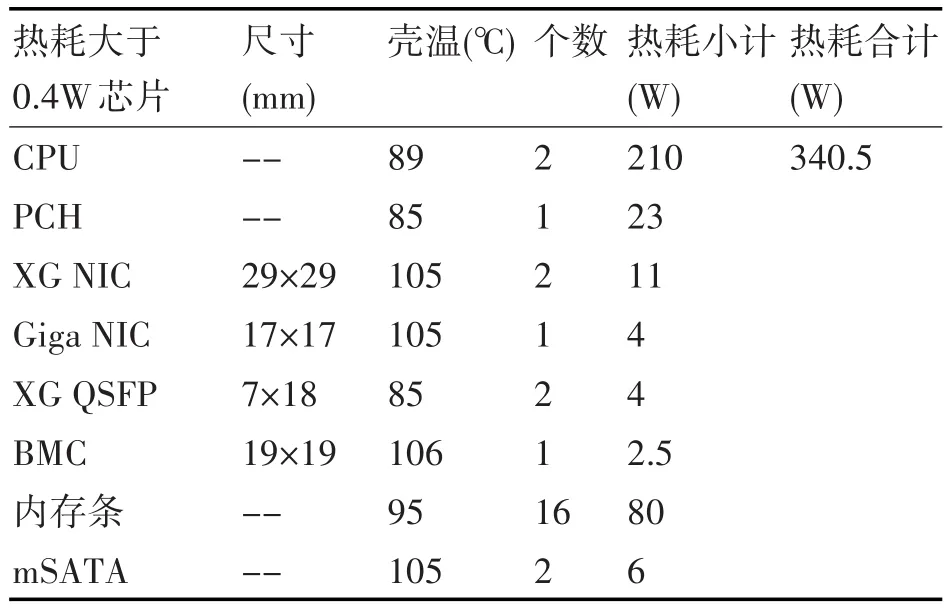

如表1所示,整個機箱熱耗合計為560.5W。在穩態下整個機箱外表面的平均熱流密度可按下式計算:

式中,A為機箱外表面散熱總面積(cm2);Φt為整個機箱內總熱耗(W)。

根據相關要求,機箱的最高環境溫度不超過55℃,考慮到其內部模塊、器件的耐高溫性能(不超過85℃~105℃),其內部溫升應控制在30℃~50℃范圍之內。圖2為根據設備的允許溫升和熱流密度確定冷卻方式的選擇圖[5],由計算結果可知,該機箱散熱方式落在強迫風冷區。

圖2 機箱冷卻方式選擇圖

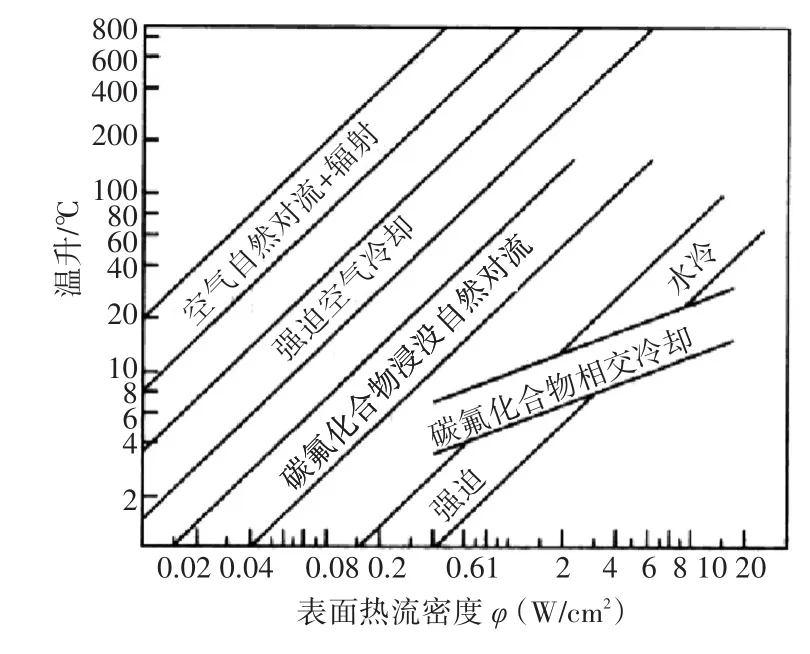

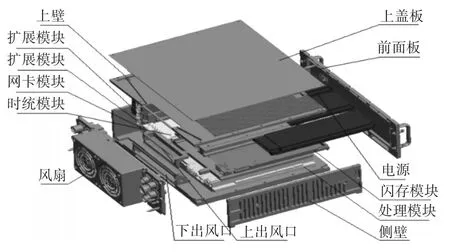

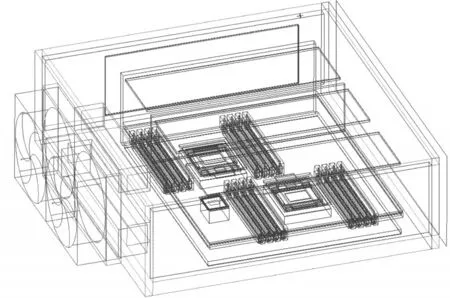

2 模塊的熱安裝

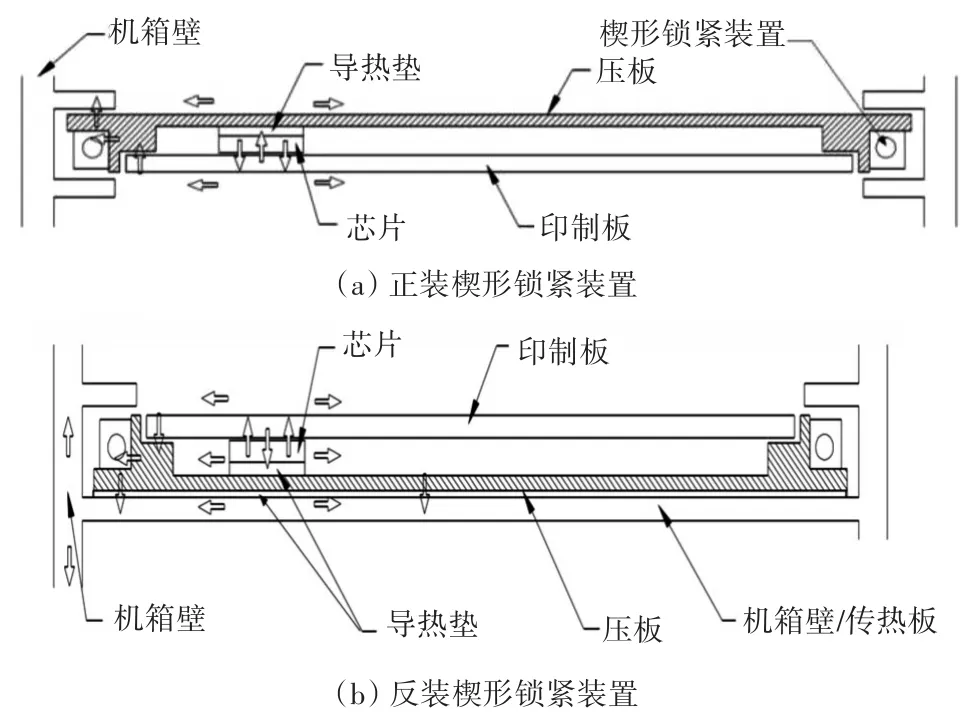

根據相關要求,風路方向為前進后出,通過與上下散熱翅片換熱帶走熱量。本著熱安裝的兩條基本原則——充分利用傳導散熱和對流換熱[6],優先將熱耗大的三個電源模塊和處理模塊分別與機箱上下壁貼合,并將擴展III模塊與機箱右壁貼合。其余模塊則依據結構尺寸余量進行“積木式”排布。整體機箱結構和內部模塊布局如圖3和圖4所示。同時預先在各模塊上采取相應措施,如圖5所示。

1)模塊壓板采用導熱系數較高的鋁合金材料,對于熱耗最大的處理模塊,則采用導熱系數更大的紫銅,表面均進行導電氧化處理。

圖3 整體機箱結構爆炸圖

圖4 機箱內部模塊熱安裝示意

2)在芯片和壓板貼合面上使用高性能導熱墊作為界面材料,以降低接觸熱阻,同時避免芯片和壓板由于熱膨脹系數不同而引起的接觸應力[7]。

3)對于熱耗小于30W的模塊,兩側采用楔形鎖緊裝置,使其與機箱內壁上散熱肋片緊密貼合,降低接觸熱阻。

4)對于熱耗大于等于30W的模塊,兩側需反向安裝楔形鎖緊裝置,使其直接與機箱內壁或傳熱板機架貼合,在3)的基礎上進一步增大導熱面積,并在貼合大面上使用導熱墊作為界面材料[8]。

圖5 各模塊散熱措施

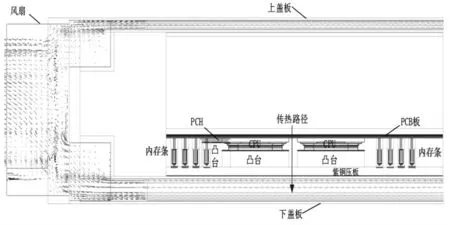

由于PCB板上各芯片高度并不一致,因此需在壓板上制作出凸臺[9],使發熱量大的芯片都能與凸臺貼合,從而進行有效熱傳導。如圖6所示,以處理模塊為例,給出了PCB上主要發熱芯片的完整熱安裝示意圖。

圖6 主處理模塊上芯片熱安裝方式

3 風道設計

3.1 風機選擇

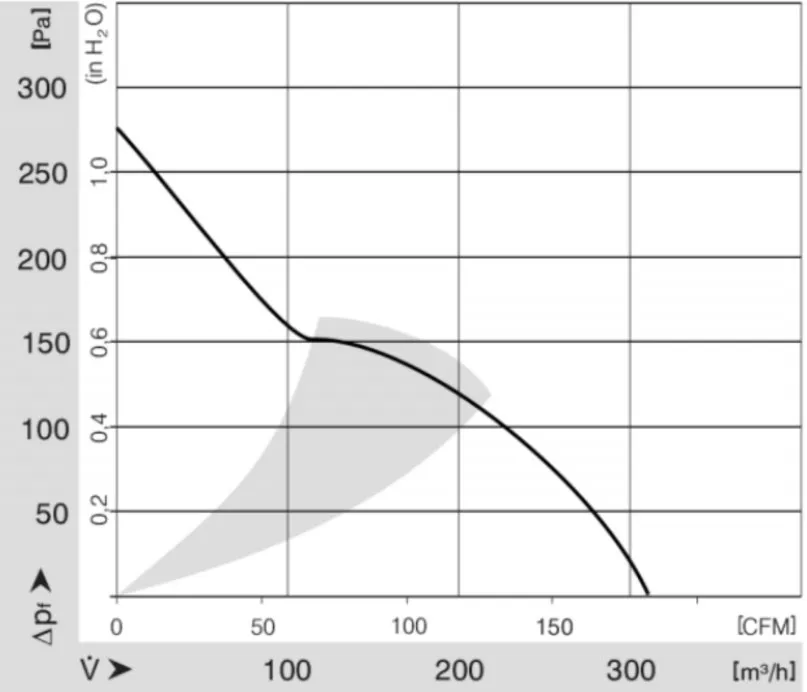

一般來講,風機能提供的最大風量越大,對流就越強,散熱效果就越好,但同時結構尺寸就越大,產生的噪聲也越大[10]。綜合考慮,選擇型號為EBM-4114NH3的風機,其風量-風壓關系曲線如圖7所示,采用抽風形式。

圖7 風機的風量-風壓關系曲線

3.2 散熱翅片優化

由圖4可知,機箱內部處理模塊熱耗最大。不僅如此,該模塊PCB板上的CPU、PCH和內存條熱流密度高,許用溫度低,是本次封裝級熱設計的薄弱點,故優先考慮與其相關的機箱下壁散熱翅片優化。

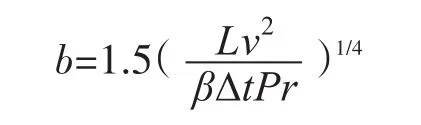

翅片的尺寸及分布形式會影響到氣流分布,最終影響散熱效果。減小翅片厚度可以增大換熱面積,從而增強散熱效果,但受機加工工藝和其他結構因素的限制,取為2.5mm厚。同樣地,翅片長度根據結構尺寸的要求,取最大值318mm。對于翅片間距b(m),可依下式[11]計算最佳值。

式中,L為翅片長度(m),v為運動粘度(m2/s),β為流體膨脹系數(1/℃),Δt為翅片與環境溫度之差(℃)。

根據結構給出的初值b0,按此公式多次迭代后,可得最佳翅片間距為6.5mm。

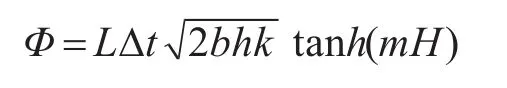

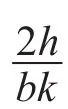

對于翅片高度H(m),其與散熱量Φ(W)的關系為

顯然,當其他條件不變時,H越大,散熱量越大,但對于tanh函數而言,當mH增大到一定值時,增量已不再明顯,散熱效率反而降低,工程上一般取tanh(mH)=70%即可。由此可推算出H=15mm。相應的上壁翅片高度由結構尺寸余量給出,為6mm。

4 熱仿真

4.1 機箱三維模型的簡化

在不影響仿真結果精確性的條件下,為提高仿真求解速度,需對機箱結構模型進行簡化。由于機箱是密封的,傳導在機箱中的散熱中起主要作用,因此可忽略機箱內部的對流和輻射換熱方式,對內部各模塊建模時只建立PCB板、芯片、壓板的模型,而忽略其中無關結構體部件。簡化原則為

1)忽略外殼上對散熱影響不大的開孔和凹槽,即簡化為厚度統一的平板。

2)忽略設備內部線纜在工作中的功耗。

3)忽略設備內部熱密度極小的器件,如濾波器等。

4)忽略設備內部幾何結構較小、同時對導熱影響不大的器件,如磁環、走線板等。

5)將熱耗較小、同時不含熱風險芯片的模塊整體熱耗進行均布簡化,如電源、時統和擴展模塊。

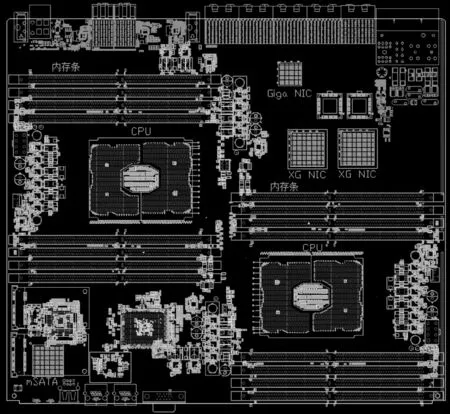

利用軟件提供的參數化建模方法及模型庫建立芯片級的機箱熱分析模型,如圖8所示。

圖8 機箱熱模型

4.2 邊界條件

1)環境溫度:55℃高溫。

2)設定相關材質。

PCB板:導體部分材質為純銅,絕緣部分材質為FR4,導體所占體積比為10%。

導熱墊:芯片與壓板間導熱墊厚度取0.5mm,導熱系數為10W/m/K;電源、擴展III和處理模塊與機箱壁間導熱墊厚度取0.5mm,導熱系數為4W/m/K。

接觸熱阻:其他模塊與機箱貼合散熱面的接觸熱阻值為0.2℃/W。另外,由于機箱采用釬焊焊接,因此在散熱肋片和側板焊接處具有可靠的熱傳導途徑,不考慮接觸熱阻。

金屬結構件:除處理模塊壓板采用紫銅以提高導熱系數外,其他金屬板材質均為鋁合金。

3)芯片級熱參數。

對于處理模塊而言,需進行電路板級的熱分析,其上主要發熱芯片熱耗如表2所示。對應的布局如圖9所示。

表2 處理模塊主要發熱芯片熱耗

圖9 處理模塊芯片布局

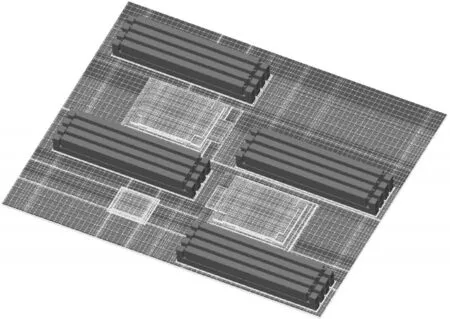

4.3 網格劃分

一般情況下,都可以使用系統默認的網格劃分,即網格單元在x、y、z三個方向的最大尺寸為計算區域cabinet的1/20[12]。但對于某些特殊的器件,如風扇、散熱翅片、PCB板及芯片等網格劃分需要特別注意。

一般情況下,將對于散熱翅片而言,翅片間的網格數目為3~4個,其厚度方向上數目為2個左右;基板方向的網格數目為5個左右。有關散熱器的進出風口還需將其設置網格膨脹,其距離約10%的總長。而PCB板的網格劃分時,其厚度方向最少有3個網格且具有一定的網格膨脹[13]。最后還要對劃分好的網格進行質量調整,來設置網格的尺寸比,以達到最優。以處理模塊PCB上CPU和PCH為例,其網格劃分如圖10所示。

圖10 處理模塊PCB網格劃分

4.4 結果分析

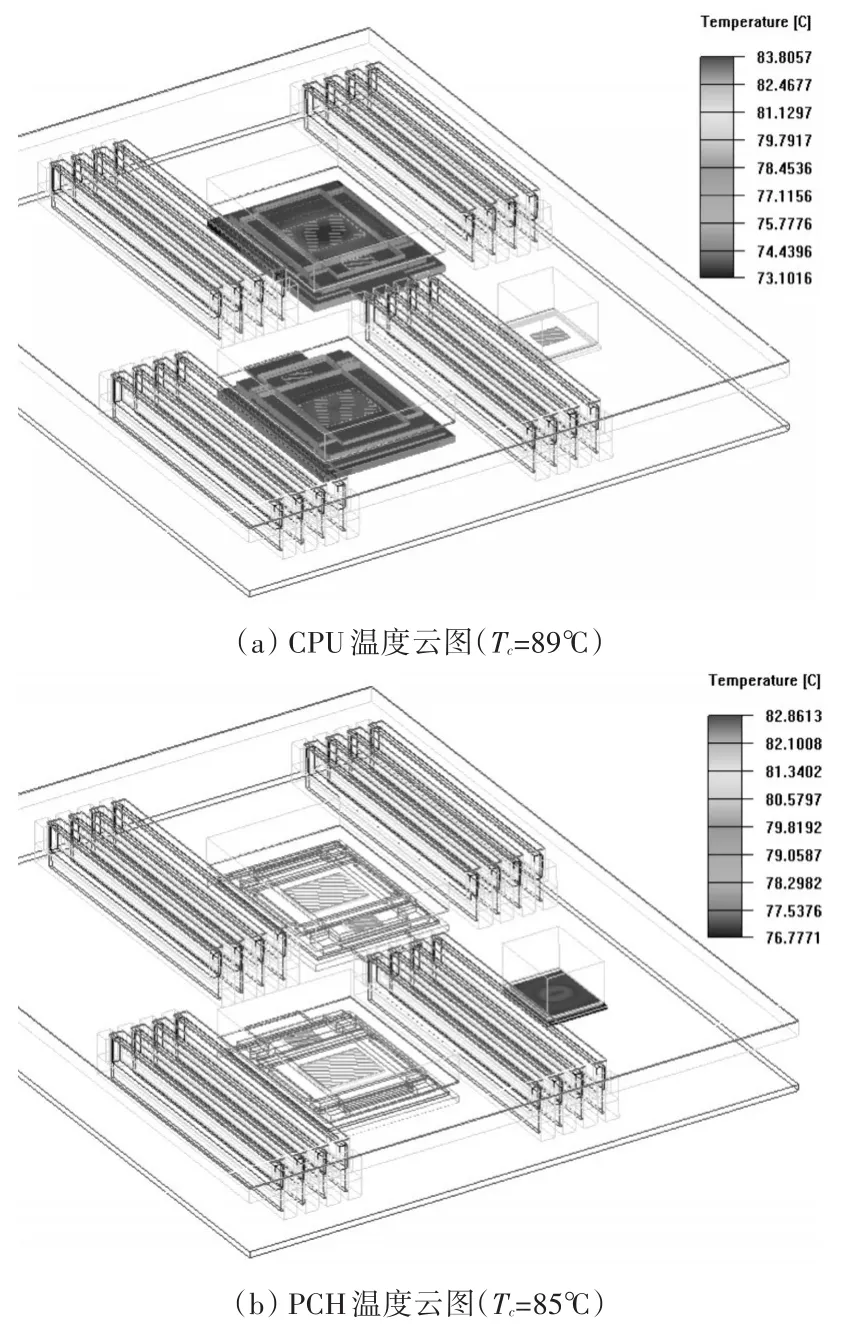

如圖11所示,處理模塊的內存條等芯片溫度已落在需用殼溫內。但PCH上最高溫度為87.8℃,已超過許用殼溫85℃;同時CPU上最高溫度為88.7℃,已逼近其許用殼溫89℃。為此,需對處理模塊的壓板進行結構尺寸優化設計,將溫度控制在許用范圍內,并留有一定的安全余量。

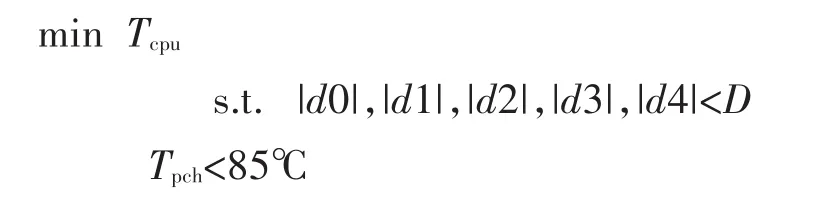

5 優化設計

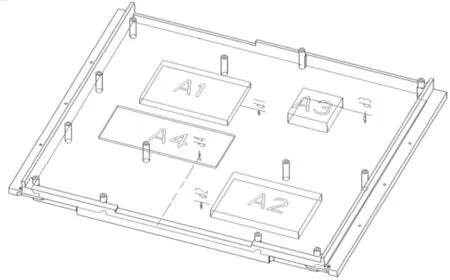

如圖12所示,為處理模塊壓板結構示意圖,其中A1~A4為凸臺(或凹槽)面積,d1~d4為高度(或深度),d0為壓板整體厚度,D為PCB板正面到模塊壓板外表面距離。

考慮優化問題:

通過參數化建模,采用罰函數法[8],可得出最優解。此時CPU溫度為83.8℃,PCH溫度為82.9℃。可見CPU的安全裕度為5℃,滿足工程要求,如圖13所示。

圖12 壓板凸臺(或凹槽)示意圖

圖13 優化后的溫度云圖

6 試驗驗證

6.1 試驗條件

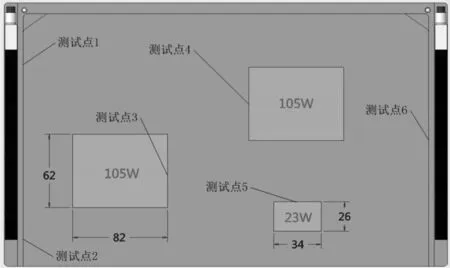

采用相應的紫銅壓板對處理模塊進行熱測試,該壓板散熱能力為400W,滿足測試要求。在測試中按CPU和PCH的TDP施加模擬熱源,參照圖13中凸臺溫度最高處設置各測溫點,如圖14所示。

圖14 模擬熱源和測溫點分布

6.2 安裝條件

處理模塊安裝在風冷機箱中進行測試,該機箱機構與所設計的計算單元風冷機箱結構形式類似,安裝后外形如圖15所示。

6.3 測試結果

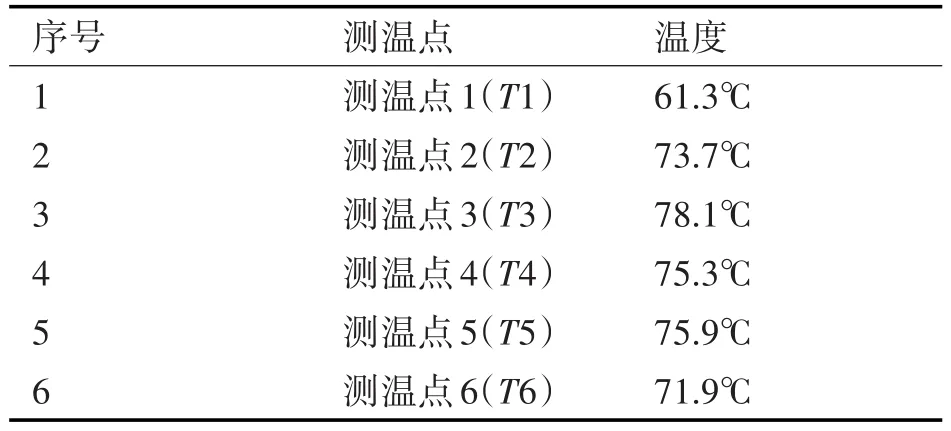

按照上述測試條件,所得測試結果如表3所示。

圖15 測試安裝實物圖

表3 按照處理模塊測試結果

6.4 結果分析

處理模塊在CPU和PCH滿熱荷條件下,導冷板自身溫差為

△T=max(T3,T4)-min(T1,T2)=16.8℃

與溫差與熱仿結果18.5℃相比,誤差為10%,在可接受范圍內。

7 結語

以某高熱密度密閉機箱為例,按流程進行了完整的熱設計。即通過平均熱流密度計算,可初步選擇冷卻方式;通過模塊熱安裝,可降低熱集中風險;通過風道優化設計,可提高散熱效率;通過熱仿真,可定量得出溫度指標;通過優化設計,可確定模塊壓板的相應尺寸;通過實物試驗,可以驗證本次熱設計的正確性。

在強迫風冷條件下,將大功率模塊反裝貼壁,優化布局,同時通過計算給出散熱翅片的最佳尺寸。當環境溫度為55℃時,通過參數化建模,仿真優化后可看出,機箱內部模塊的危險芯片——CPU和PCH的最高溫度均已小于允許殼溫,且溫度余度為5℃,滿足環境要求,并提高了機箱的可靠性。本次設計將熱設計和結構設計同步考慮,相互迭代,為最終方案提供了有力的數據支撐,同時可作為其他電子設備熱設計的參考和依據。