MCC400A礦用自卸車前輪制動故障分析與改進

鐘云濤

(江西銅業集團有限公司 德興銅礦,江西 德興 334224)

關健詞:MCC400A自卸礦用車;前輪制動故障;前輪制動系統;制動盤;改進方案

1 引言

目前德興銅礦共有中冶京誠湘潭分公司生產的MCC400A自卸礦用車11臺,主要用于礦石及剝離巖石土方的運輸任務。MCC400A自卸礦用車的額定載重量為220t。礦用車自2013年在德興銅礦投入生產以來,由于作業環境存在全年降雨量較大、道路條件差、雨水偏酸性等不利情況,隨著運行時間的增加,在設備載重運行過程中前輪制動器故障現象頻發。此故障發生后,將導致制動器活塞密封漏油、制動卡鉗損壞,甚至引起電動輪前輪著火,會造成較大經濟損失。前輪制動器作為礦用車制動系統的重要組成部分,能否正常工作將直接影響到礦車的行駛安全,因此,對前輪制動故障進行分析及優化改進,對保障礦車的安全運行具有非常重要的意義。

2 故障概述

2.1 故障部件

MCC400A自卸礦用車裝有全液壓控制的干盤行駛制動系統[2],制動系統由恒壓變量柱塞泵提供的高壓油施加制動。制動系統的主要功能是減速或在盡可能短的距離內停住卡車,確保自卸車的行駛安全。而制動器是制動系統中最重要的執行部件[3],將制動系統傳導過來的壓力油轉換成輪胎減速所需的制動力。

2.2 故障現象

MCC400A自卸礦車在使用過程中,前輪制動器故障頻發,主要故障現象有:制動片、制動盤異常磨損。通過對比額定載荷同為220t的小松830E自卸礦用車,MCC400A自卸礦車的前輪制動器故障率遠高于小松自卸礦用車。據統計,MCC400A自卸礦車的前輪制動器平均故障檢修次數是4次/年。而在相同工況下運行,且額定載荷相同的小松830E自卸礦用車的前輪制動器平均故障檢修次數是1次/年。通過對比發現,MCC400A自卸礦用車的前輪制動器故障率明顯高于830E礦車。且在對故障時間進行統計、分析后,發現MCC400A礦車的前輪制動器故障發生時間呈現一定的周期性。如此可以推測MCC400A自卸礦車的制動系統可能存在設計上的缺陷。

3 前輪制動原理及結構

3.1 制動系統概述

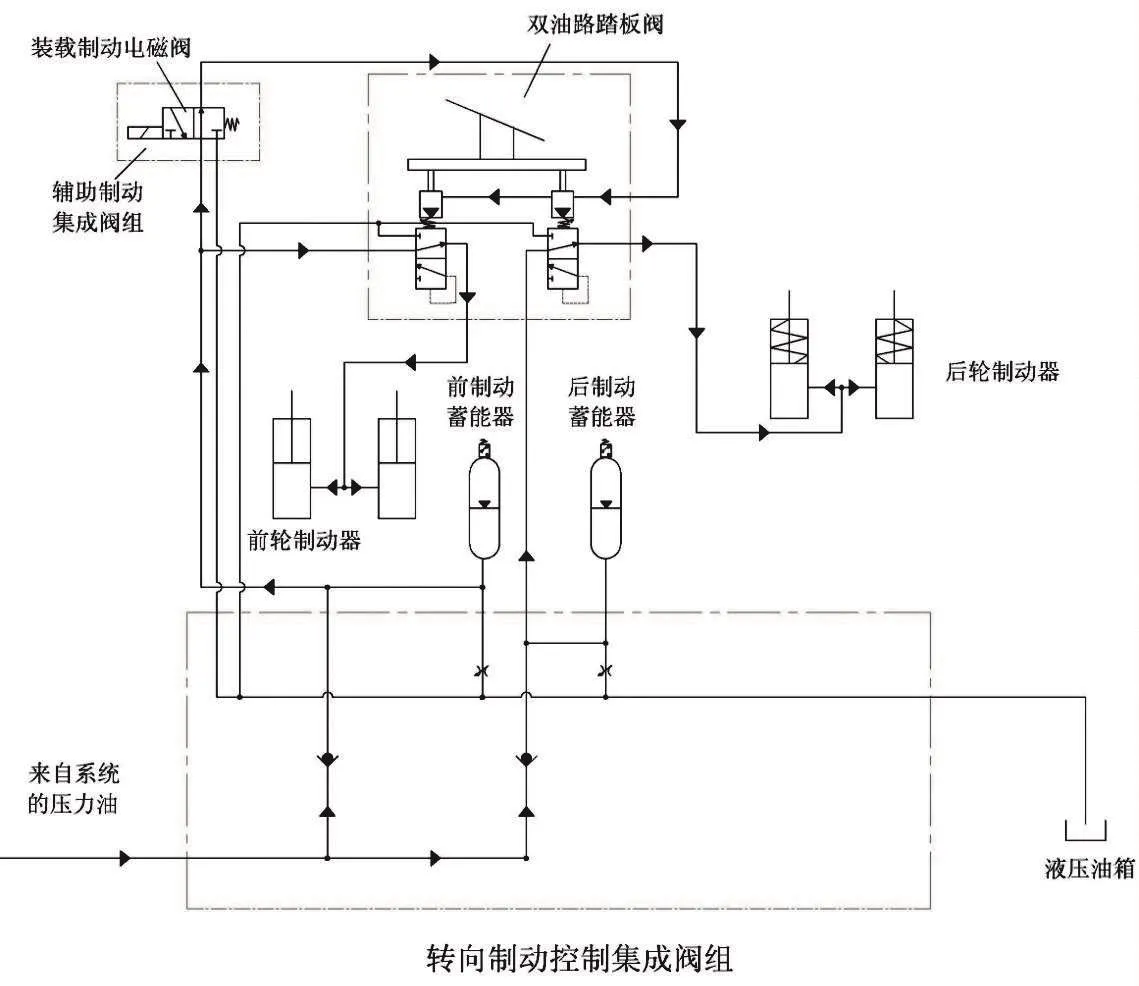

MCC400A自卸礦車的制動控制系統由兩臺恒壓變量柱塞泵提供所需液壓油。發動機運轉時,由裝在發動機后面的萬向驅動軸與泵驅動裝置輸入端相連,其輸出帶動兩個恒壓變量柱塞泵,為制動系統提供液壓高壓油。從恒壓變量柱塞泵輸出的高壓油通過高壓過濾器、轉向制動控制集成閥、進入兩個制動蓄能器、輔助制動電磁閥和制動踏板閥,控制制動器的施加、釋放,完成制動動作。

制動系統包括工作制動、裝載制動、駐車制動三種主要功能,以滿足自卸礦車正常工作中不同工況的需要。工作制動是通過控制雙油路踏板閥[4]的行程使行駛中的車輛減速或在最短的距離內停車的一種制動功能。裝載制動是通過控制“裝載制動開關”使車輛在裝載或卸載過程中使其不能自動滑動的一種制動功能。駐車制動是通過操縱“駐車制動開關”使已經停駛的車輛駐留原地不動的一種制動功能。

3.2 制動工作原理

可控制前輪制動器的是工作制動、裝載制動。這兩種制動形式的工作過程如下。

(1)工作制動:操作人員通過控制制動踏板行程來改變制動踏板閥閥芯的開啟量,從而控制系統和制動蓄能器的供油量,最終達到控制前后輪制動器制動力大小的目的。當踏板被踩下時,雙油路踏板閥內的各閥同時將各自蓄能器的油輸送至車輪制動器(以與兩個制動踏板行程成比例的壓力)。踏板被踩下得越多,制動力則越大,從而是操作人員有很強的控制感。正常情況下,在車輛速度低于5km/h時才能使用液壓制動,特殊、緊急情況下可使用工作制動實現緊急制動。

(2)裝載制動:裝載制動的主要功能是在卡車裝載或卸載時固定住卡車。制動器鎖定施加前、后輪制動器。在雙油路踏板閥故障或當車速低于5km/h時,它還提供一種停住卡車的輔助方式。裝載制動時,打開儀表臺上的“裝載制動開關”,控制輔助制動集成閥組的裝載制動電磁閥的通斷,由系統及制動蓄能器供壓力油進入轉向制動集成閥組后,經過輔助制動集成閥組中的裝載制動電磁閥流入雙油路踏板閥先導腔,操作踏板柱塞下壓。在雙油路踏板閥中有2個閥,一個提供用于前制動器的壓力,另一個閥提供用于后制動器的壓力。當踏板柱塞下壓時,提供前、后制動器壓力的兩個閥同時將動作,其壓力油輸送至制動器,前、后制動器同時工作(見圖1)。工作制動、裝載制動共用一套制動裝置。裝載制動主要是車輛在裝卸時使用,不能用作駐車制動,因為在使用裝載制動時,油壓有所消耗,如果發動機短時停機,使油壓下降,最終導致制動失效。

3.3 前輪制動器結構

前輪制動器包括左、右前輪制動器(圖2)。左、右前輪制動器大小、結構相同,對稱分布于左、右前輪,每邊前輪制動器總成右四副制動鉗,每副制動鉗包含三對活塞,進入制動活塞腔內的壓力油推動活塞壓制動蹄片,使其鉗住制動盤而起制動作用。

4 故障原因分析

根據MCC400A自卸礦車的前輪制動器結構及工作原理,并通過對前輪制動器故障件的檢測分析,得出可能的故障原因如下。

圖1 裝載制動控制原理圖

圖2 前制動器總成

(1)制動盤與制動片的配合尺寸不合理,導致制動片、制動盤的異常磨損。礦車在釋放制動的情況下正常行駛,因前輪制動盤與制動片配合間隙過小,在釋放制動力的情況下,制動盤與制動片仍存在接觸摩擦[5]。為了證實上述推測,實驗人員在確保安全的情況下,斷開了一臺MCC400A自卸礦車的前輪制動控制油路,保留后輪制動控制系統,使得礦車在使用工作制動、或裝載制動時只能施加后輪制動,而無法施加前輪制動。然后讓駕駛員操作該自卸礦車行駛一段距離,當礦車利用后輪制動系統停車后,實驗人員用測溫儀器檢測了此時礦車前輪制動盤的溫度,發現在釋放前輪制動的情況下,前制動盤仍然有80℃左右的溫度存在[6],這就證明了上述推測是成立的,制動盤與制動片在前制動釋放的情況下仍存在接觸摩擦。

(2)施加裝載制動時,前輪制動同時施加,增加了前輪制動的使用頻率,加速了前輪制動片、制動盤的磨損。對比與MCC400A礦車額定載荷、前后輪制動器型號規格、及控制壓力基本相同的小松83OE型礦車,830E礦車在施加裝載制動時,只施加后輪制動器,且在滿載的情況下,仍能為礦車提供足夠的制動力,固定住礦車。為了證實MCC400A礦車的后輪制動器提供的制動力足以固定住重載時的礦車,實驗人員在確保安全的情況下,斷開礦車的前輪制動器控制油路,使得礦車在使用裝載制動時,前輪制動無法施加。然后觀察滿載的礦車在只施加后輪制動的情況下,能否按要求固定住礦車。最終實驗結果表明,即使在只有后輪制動施加的情況下,滿載狀態的礦車依舊能被固定住。由此證明,MCC400A礦車在使用裝載制動時,同時施加的前輪制動力是冗余的,施加后輪制動所提供的制動力足以滿足固定住礦車的需求。

5 優化改進方案及效果

5.1 改進方案

根據故障分析結果,針對MCC400A礦車前輪制動系統提出以下改進措施:

(1)重新設計前輪制動盤與制動片的配合尺寸。根據科學的計算、分析,調整制動盤與制動片的配合間隙,防止礦車在正常行駛中制動盤與制動片發生接觸摩擦,改善前輪制動盤、制動片的異常磨損情況。具體調整方案如下。

在不修改制動片尺寸的情況下,將原制動盤的厚度調整到合適尺寸,以確保在制動活塞縮回時,制動片與制動盤處于非接觸的狀態。同時增大的間隙量也不會影響活塞伸出時,制動盤與制動片產生的摩擦力。

(2)重新設計裝載制動控制系統,切斷作用在前輪制動的制動壓力,使得裝載制動施加時,只是控制后輪制動器作用。具體設計方案如下。

更改裝載制動電磁閥控制雙油路踏板閥的油路,將連接在雙油路踏板閥的一端改接到后制動器的控制油路上。這樣,原本流入雙油路踏板閥先導腔的壓力油經裝載制動電磁閥控制后,進入后輪工作制動器(見圖3)。

圖3 改造后的裝載制動控制原理圖

5.2 實施效果

采用上述方案對MCC400A自卸礦車的前輪制動系統改進后,對前輪制動盤、制動片的使用情況進行了為期兩年的跟蹤記錄。結果表明前輪制動盤、制動片未再出現異常磨損情況,MCC400A自卸礦車的前輪制動器平均故障檢修次數由4次/年下降到0.5次/年。前輪制動盤、制動片的使用周期已達到正常標準。

6 結語

通過重新設計前輪制動盤與制動片的配合尺寸、裝載制動控制系統方案實施的成效來看,前輪制動盤、制動片異常磨損情況得到了有效的改善,

前輪制動故障率的降低,確保了礦車的行駛安全。生產廠家對MCC400A型2代自卸礦車的前輪制動控制系統改進后,經過兩年的運行測試,前輪制動器使用正常,沒有再出現前輪制動盤、制動片異常磨損的情況,改進效果明顯。