非金屬雙套管設計與安裝的探討

(中國五環工程有限公司,湖北 武漢 430070)

雙套管,顧名思義就是由內管和外管兩層管道組成的管道系統。在傳統石油化工項目中,這種內管和外管組成的管道系統被稱為夾套管,其內外管均為金屬管道,內管用于輸送工藝介質,內外套管間流動著起保溫作用的熱介質用來補充內管介質在輸送過程中的熱損失,以保持內管工藝介質溫度的恒定。金屬夾套管常用于管道的伴熱。近年來,非金屬管道因其良好的耐腐蝕性、耐磨損性、電絕緣性以及低廉的成本逐漸被人們關注,特別是隨著非金屬管道在精細化工和電子化工廠中應用的日益廣泛,非金屬雙套管的使用也變得常見,常用于輸送腐蝕性的高度危害介質。筆者現以某2萬t/a電子級四甲基氫氧化銨項目為例,介紹非金屬雙套管及其設計和安裝。

1 非金屬雙套管的選用分析

1.1 工藝流程

電子級四甲基氫氧化銨(TMAH)又稱顯影液,是微電子技術發展過程中不可缺少的一種關鍵基礎化學試劑,廣泛應用于半導體、超大規模集成電路的裝配和加工過程,常用于硅晶片的清洗和蝕刻。

本項目的主要工藝流程是將從客戶端回收的50%四甲基氯化銨(TMAC)廢液,經純水稀釋至濃度為25%后,再經純化塔除去廢液中的金屬離子,然后送至電解槽內進行電解反應,生成25%的電子級四甲基氫氧化銨(TMAH)的過程。其主要化學反應式如下:

2TMA·Cl +2H2O→2TMA·OH + Cl2+ H2

1.2 主要工藝物料的特性

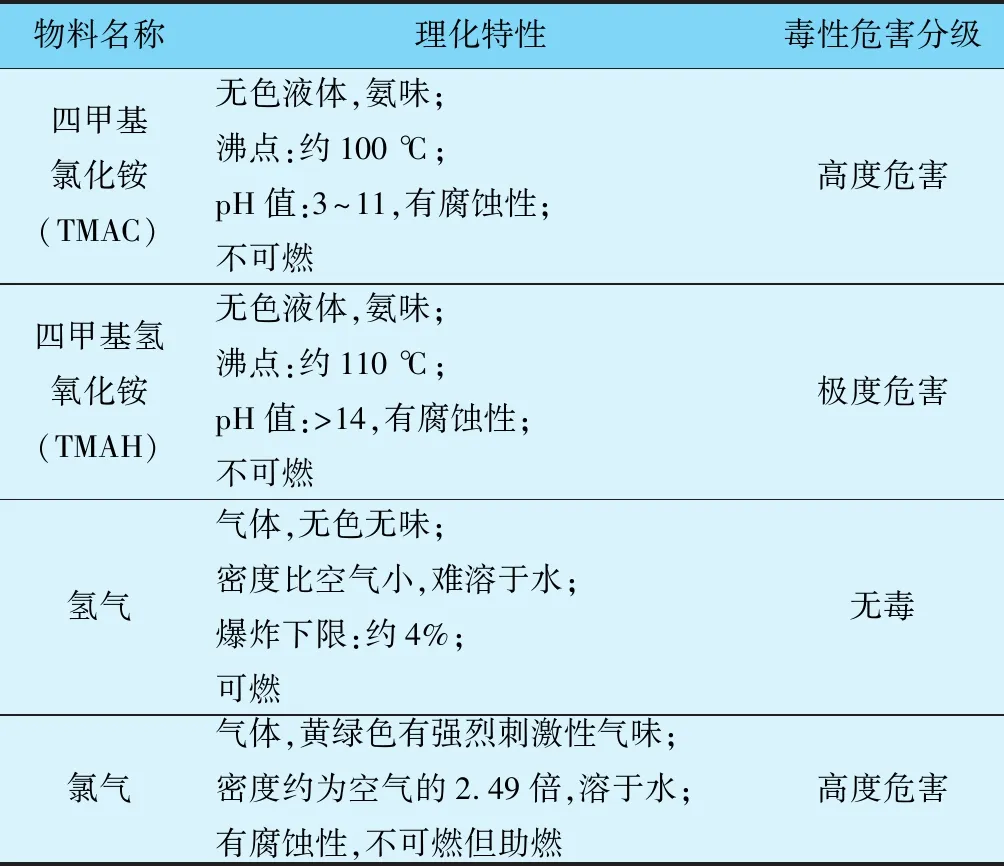

在此項目中,主要的工藝物料有50%四甲基氯化銨(TMAC)、25%四甲基氫氧化銨(TMAH)、氫氣和氯氣。這些物料的特性見表1。

表1 物料特性表

1.3 非金屬雙套管的選用

本項目中四甲基氯化銨(TMAC)的設計溫度為70~75 ℃,設計壓力為0.5~0.8 MPa(g),管徑范圍DN15~125。根據GB 50781—2012[1]中3.3.3酸堿類、研磨液、腐蝕性溶劑化學品應設計雙套管;GB 50472—2008[2]中11.3.2輸送腐蝕性化學品的管道,可直接采用非金屬管材,但應設置保護套管(輸送化學品的管道材質應根據管內流過化學品的物理化學性質進行選擇,并以透明PVC管做保護套管)。

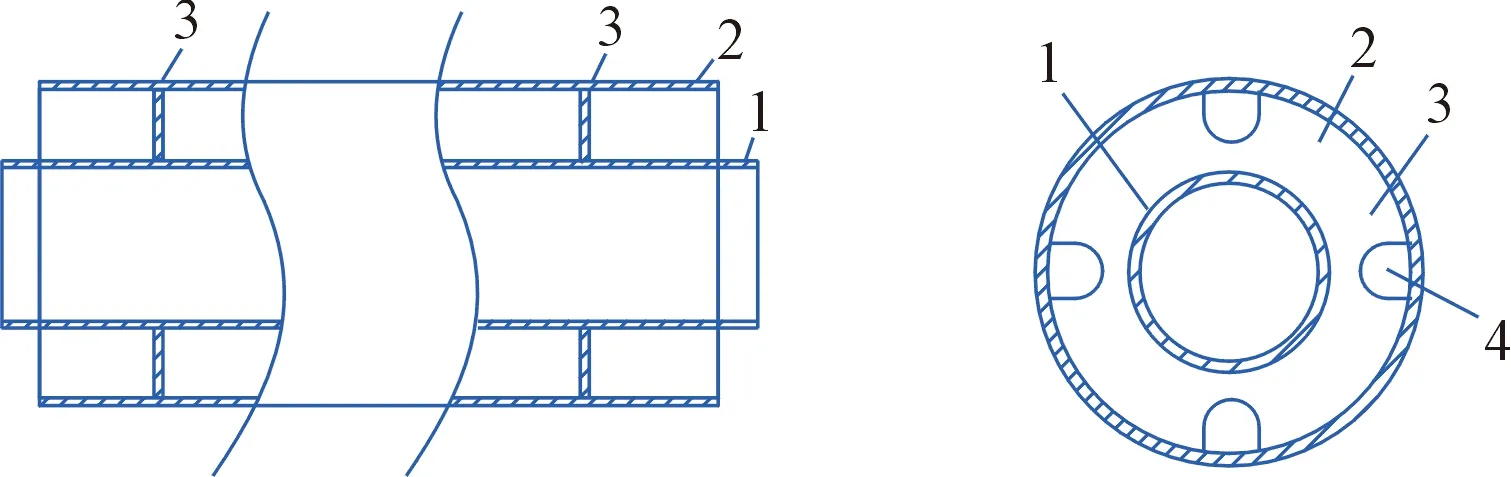

所以在此項目中輸送四甲基氯化銨(TMAC)的管道選用的是非金屬雙套管,其結構外形見圖1[3]。內管用于輸送四甲基氯化銨,材質為PPR/PVDF;外管為透明Clear-PVC材質,用于觀察內管是否泄漏并起到保護人身安全的作用。這種選材不僅滿足了工藝及標準規范要求,而且降低了管道材料成本,得到了業主和專利商的一致認可。

圖1 非金屬雙套管結構外形注:1—內管;2—外管;3—支撐片;4—支撐片泄流孔

2 非金屬雙套管的設計

2.1 雙套管的內管設計

本項目中非金屬雙套管內管用于輸送工藝介質四甲基氯化銨,根據其設計溫度、設計壓力及其管徑范圍等條件,選擇的管道材質為PPR(聚丙烯)/PVDF(聚偏氟乙烯)。在管道布置時需注意以下幾點:①非金屬管道的布置應地上敷設,如確有需要,可敷設在管溝內;②非金屬管道沿建筑物或與其他管道平行、交叉敷設時,其凈距不應小于100 mm,并滿足非金屬管道的安裝要求;③在設計非金屬內管時,需為外套管預留出安裝所需的空間;④布置在管溝內的非金屬管道的管底距離溝底凈空不應小于300 mm;管溝溝底應有不小于0.2%的坡度,溝底最低點應有排水措施;⑤非金屬管道的跨距,應根據管道的強度和剛度分別確定后,取二者之較小值。因PP/PVDF管道的機械強度較小,其基本跨距也較小。故在管道布置時,應充分考慮支吊架的生根點和支吊架的形式后再確定管道走向,最好是多根管道成排考慮;⑥非金屬管道在氧、紫外線的作用下容易老化,所以宜布置在室內、罩棚下或管溝內。

2.2 雙套管的外管設計

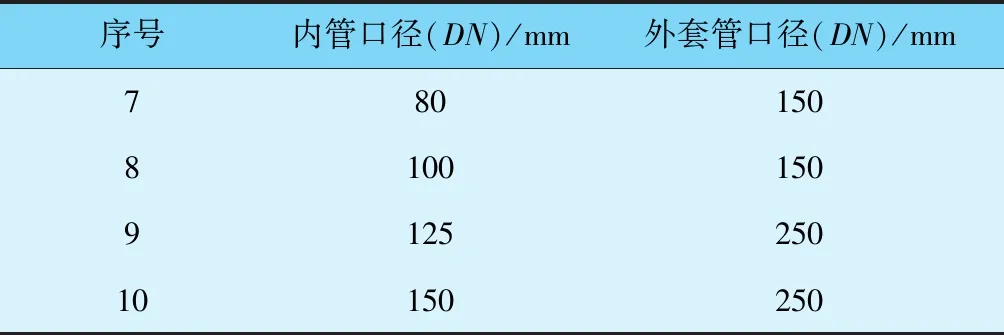

因內管輸送的四甲基氯化銨為腐蝕、有毒的介質,根據GB 50472—2008,本項目采用透明PVC(透明聚氯乙烯)管作為雙套管的外管,內外管之間為中空的夾套管路,用于監控內管情形,避免內管的腐蝕性介質泄漏時對操作人員造成傷害。外套管的配管原則如下:①水平直管段的最低點需在外套管加設DN20的排液管,且設在排液管上置閥門用于確認是否漏液;②當外套管口徑為6″~12″時,其管件可用非透明的PVC管件直接取代;③內管需加裝支撐板固定,確保內管在外套管中央;④外套管末端可用管帽、法蘭等作為切斷點;⑤閥門與法蘭等泄漏點處需用塑料布包覆,或在該處設置閥門箱或法蘭套,防止內管泄漏時噴濺導致人員受傷;⑥外套管的管徑選擇可參考表2。

續表

2.3 雙套管的管架設計

雙套管的管架是做在透明PVC外套管上的,所以在管架設計時參考HG/T 21629—1999[4]第4冊M類管架和SH/T 3161—2011[5]進行設計,并在設置管架時需注意以下要點:①不能采用較方便的焊接支架,需采用較繁瑣的卡箍型支吊架;②管架與管道間放置非金屬襯墊,防止硬物與管道直接接觸;③支吊架宜設置在閥門或管道附件等載荷集中處;④管道在架空敷設時不應利用管道自身的剛度作為支吊架結構;⑤支吊架不得與管道直接粘接或焊接;⑥對接連接點與管道支吊架邊緣的距離應大于管道外徑且不小于100 mm;承插連接處離管道支座邊緣的距離應大于150 mm;為便于拆卸,法蘭與支架邊緣凈距不得小于200 mm。

因PPR/PVDF內管和C-PVC外套管的強度和剛度均較小,故管道的跨度也較小。可參考HG/T 21629—1999第5冊附錄B和SH/T 3161—2011的跨度要求設置管架。

3 非金屬雙套管的安裝

3.1 管道的連接形式

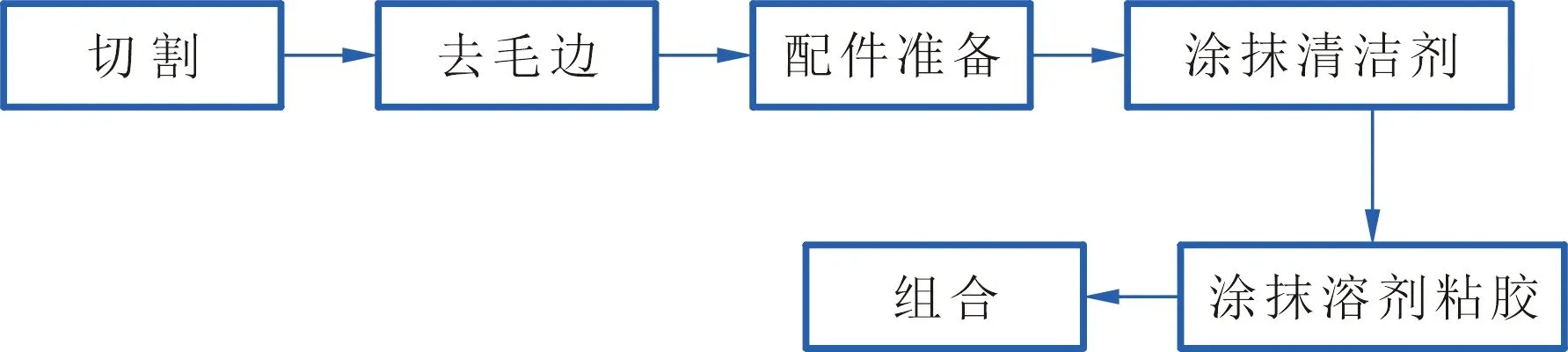

非金屬管道的連接形式主要有:法蘭連接、電熔連接、熱熔連接、纏繞連接和溶劑粘接[6]。根據GB/T 18742—2002[7]、企業標準和廠家提供樣本,本項目中內管PPR(聚丙烯)的管道與管道、管道與管件連接工藝采用熱熔承插(見圖2),閥門為法蘭連接;PVDF(聚偏二氟乙烯)的管道與管道、管道與管件連接工藝采用紅外線加熱焊接,閥門也為法蘭連接;外管透明PVC管道采用冷膠粘接的連接方式(見圖3)。

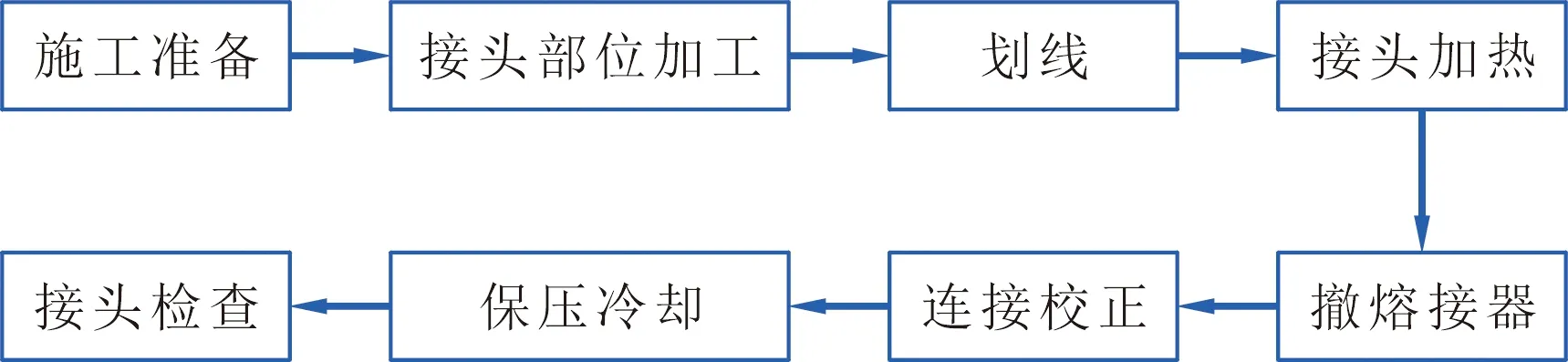

圖2 熱熔承插連接工作流程

圖3 冷膠粘接工作流程

3.2 管道的安裝

由于本項目中的非金屬雙套管是由PPR/PVDF材質的內管和透明PVC外管組成,安裝時內管和外管需同時考慮,且外套管的安裝更為復雜,其安裝要點如下。

(1)按照管道空視圖施工內管,管道和管道之間進行熱熔焊接,并分段安裝支撐片,然后穿入外套管中。

(2)當內管安裝至三通、彎頭等管件處時,則將外套管的三通、彎頭剖成兩半(若彎頭處內管可直接穿入外套管,外套管彎頭可不剖切),然后套在內管外,在剖縫拼合處采用透明PVC焊條焊接。

(3)當內管連接至閥門或設備法蘭處時,外套管采用5 mm厚的透明PVC板制成閥門箱,設備法蘭處采用透明PVC法蘭套。

(4)透明PVC外套管粘接前需采用潔凈布沾上清潔劑清洗,以保證膠水與管道的粘合,待清洗劑揮發完畢方可涂膠,然后將管道插入涂好膠水的二通插口,膠水溢出應連續,如不連續,表示涂抹的膠水不足,需切掉重新組合接頭。

(5)按照GB 20781—2012[1]的要求,內管應進行強度試驗、嚴密性試驗和泄漏性試驗;外套管在施工完成后也要進行壓力試驗,并在內管試壓合格后再對外套管進行試壓。內管壓力試驗介質為超純水,外套管的壓力試驗介質為氮氣。

4 結語

綜上所述,非金屬雙套管能夠方便、安全地解決半導體芯片及液晶制造行業中高危介質的輸送問題。但因非金屬管道對輸送介質的物性、溫度、壓力及管道口徑有更高的要求,且相關的標準規范和文獻資料并不多,故如何設計和安裝非金屬雙套管還需要我們結合項目經驗不斷地歸納和總結。