工業(yè)機(jī)器人銑削刀具磨損監(jiān)測(cè)

(同濟(jì)大學(xué) 上海 200092;上海實(shí)極機(jī)器人自動(dòng)化有限公司 上海 201802)

在工業(yè)機(jī)器人全自動(dòng)生產(chǎn)過程中,目前是通過長期的生產(chǎn)經(jīng)驗(yàn)來設(shè)置銑刀的使用次數(shù),超過該次數(shù)后就進(jìn)行強(qiáng)制換刀措施,這樣雖然能夠初步地解決刀具磨損對(duì)銑削質(zhì)量的問題,但這樣的措施是不穩(wěn)定的而且是不受控制的,因?yàn)楫?dāng)?shù)毒吣p程度低于磨鈍標(biāo)準(zhǔn)時(shí),換刀勢(shì)必會(huì)大大地增加工廠的能耗,而如果當(dāng)?shù)毒叽笥谀モg標(biāo)準(zhǔn)時(shí),雖然延長了刀具的使用壽命,但是其對(duì)銑削工藝質(zhì)量勢(shì)必會(huì)造成很大的影響。更重要的一點(diǎn)是對(duì)于工廠智能化管理來說,沒有全自動(dòng)化的信息處理及故障監(jiān)測(cè)技術(shù),無疑是一個(gè)致命的缺陷,刀具磨損狀態(tài)的監(jiān)測(cè)作為智能化先進(jìn)制造技術(shù)的一項(xiàng)重要的組成部分,其集成了現(xiàn)代先進(jìn)傳感技術(shù)、信號(hào)處理技術(shù)、制造工藝技術(shù)以及計(jì)算機(jī)技術(shù)為一體的以制造設(shè)備為基礎(chǔ)發(fā)展起來的新興技術(shù)的成果,這將大大地推動(dòng)工廠智能化,甚至無人化管理,對(duì)新一代全自動(dòng)化制造技術(shù)進(jìn)行了更深一步的詮釋,因此在集成化越來越高的工廠中,人們漸漸開始意識(shí)到刀具磨損狀態(tài)監(jiān)測(cè)的重要性和必要性。

實(shí)驗(yàn)表明刀具磨損時(shí),切削力就會(huì)增大,造成切削功率和扭矩的增加,從而使得主軸電機(jī)電流增大。從這一關(guān)系中,人們開始研究分析基于主軸電流的刀具磨損狀態(tài)的監(jiān)測(cè)工作。

主軸電流的監(jiān)測(cè)方式十分簡(jiǎn)單,成本十分低廉,不需要改變?cè)O(shè)備的結(jié)構(gòu),因此成為了最為廣泛的研究方向之一。在工業(yè)機(jī)器人銑削設(shè)備應(yīng)用中,目前采用了變頻器來進(jìn)行對(duì)主軸的控制,故可以通過采集變頻器電流的大小對(duì)刀具磨損狀態(tài)進(jìn)行識(shí)別。雖然電流信號(hào)靈敏度不高,有時(shí)無法識(shí)別刀具的磨損變化,但是隨著信號(hào)處理技術(shù)的不斷發(fā)展,可以利用小波包分析對(duì)信號(hào)進(jìn)行有效地精細(xì)化處理,使得主軸電流特征信號(hào)更為顯著。

基于以上監(jiān)測(cè)主軸電流法來監(jiān)測(cè)刀具磨損狀態(tài)的利弊分析,這是唯一有效地可以應(yīng)用在工業(yè)機(jī)器人柔性化生產(chǎn)中,因其不改變?cè)O(shè)備的整體結(jié)構(gòu),這在不成熟地應(yīng)用中用戶也是能夠接受的。

綜上所述,利用主軸電流監(jiān)測(cè)法為依據(jù)來建立刀具磨損狀態(tài)監(jiān)測(cè)的實(shí)驗(yàn)平臺(tái),主要以下原因:

①成本低廉,不需要改變?cè)O(shè)備的構(gòu)造,也不需要額外增加硬件成本,只需采集主軸電流信號(hào)即可。

②維護(hù)方便,若某一部件損壞更換,并不需要像計(jì)算機(jī)視覺、切削力監(jiān)測(cè)那樣重新校準(zhǔn)參數(shù),只需更換部件即可使用。

③改造容易,目前市場(chǎng)上的工業(yè)機(jī)器人銑削設(shè)備都是變頻器控制主軸電機(jī)的控制方式,那么只要在模型機(jī)器上實(shí)現(xiàn)刀具磨損監(jiān)測(cè)的方法,只需改變相應(yīng)的參數(shù)即可推廣至整個(gè)市場(chǎng)。

該刀具磨損的試驗(yàn)平臺(tái)主要通過研究對(duì)象(銑刀),加工工藝(主軸轉(zhuǎn)速、進(jìn)給速度等),傳感系統(tǒng)(主軸電流以及六軸機(jī)器人扭矩),信號(hào)處理(小波變換),模式識(shí)別(機(jī)器學(xué)習(xí)算法)等部分組成。

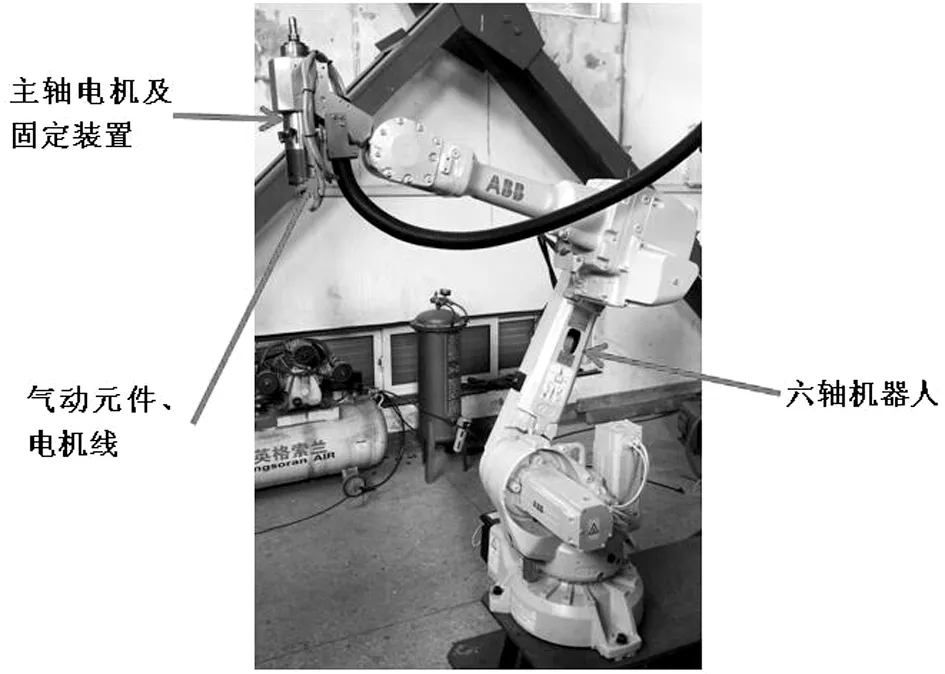

該機(jī)器人銑削實(shí)驗(yàn)平臺(tái)由六軸機(jī)器人、主軸電機(jī)、變頻器、氣動(dòng)裝置、槽型傳感器以及電氣元器件組成,下圖所示是該機(jī)器人銑削實(shí)驗(yàn)平臺(tái)現(xiàn)場(chǎng)圖效果,如下圖所示:

圖1 機(jī)器人銑削平臺(tái)現(xiàn)場(chǎng)示意圖

通過該磨損狀態(tài)自動(dòng)判斷系統(tǒng)的機(jī)器人軌跡計(jì)算可以對(duì)刀具的長度進(jìn)行以下定義:

刀具破損斷裂:刀具長度減少1mm以上;

刀具輕度磨損:刀具直徑減少范圍在0-0.3mm之間;

刀具中度磨損:刀具直徑減少范圍在0.3-0.5mm之間;

刀具重度磨損:刀具直徑減少范圍在0.5mm以上;

本論文是通過對(duì)變頻器電流的監(jiān)測(cè)以及六軸機(jī)器人的扭矩參數(shù)達(dá)到對(duì)主軸切削力的間接監(jiān)測(cè)效果,因?yàn)橹鬏S電流的變化反映了刀具磨損的程度大小。通過變頻器的采集軟件對(duì)主軸電流進(jìn)行實(shí)時(shí)采集。

預(yù)先在編寫好一段機(jī)器人軌跡程序,該程序能夠使用最優(yōu)的主軸轉(zhuǎn)速,主軸轉(zhuǎn)速設(shè)定為25000轉(zhuǎn)/分鐘,然后利用不同的進(jìn)給速度進(jìn)行穩(wěn)定銑削,進(jìn)給速度為20mm/min,因?yàn)槟壳皩?shí)驗(yàn)用的SMC材料的厚度均為2cm,故能夠利用不同的進(jìn)給速度來體現(xiàn)銑刀的磨損狀況,最后每隔100ms對(duì)主軸電流值的采集,直到運(yùn)行完第一次的軌跡程序,并采集到第一個(gè)樣本的數(shù)據(jù),通過磨損狀態(tài)自動(dòng)判斷系統(tǒng)給出的結(jié)論,記錄刀具磨損狀態(tài)。再次反復(fù)進(jìn)行多次實(shí)驗(yàn),將主軸電流進(jìn)行多次數(shù)據(jù)采集,并對(duì)每一次的刀具磨損程度進(jìn)行記錄,然后對(duì)該數(shù)據(jù)進(jìn)行小波包分析分解,得到明顯的特征向量值。

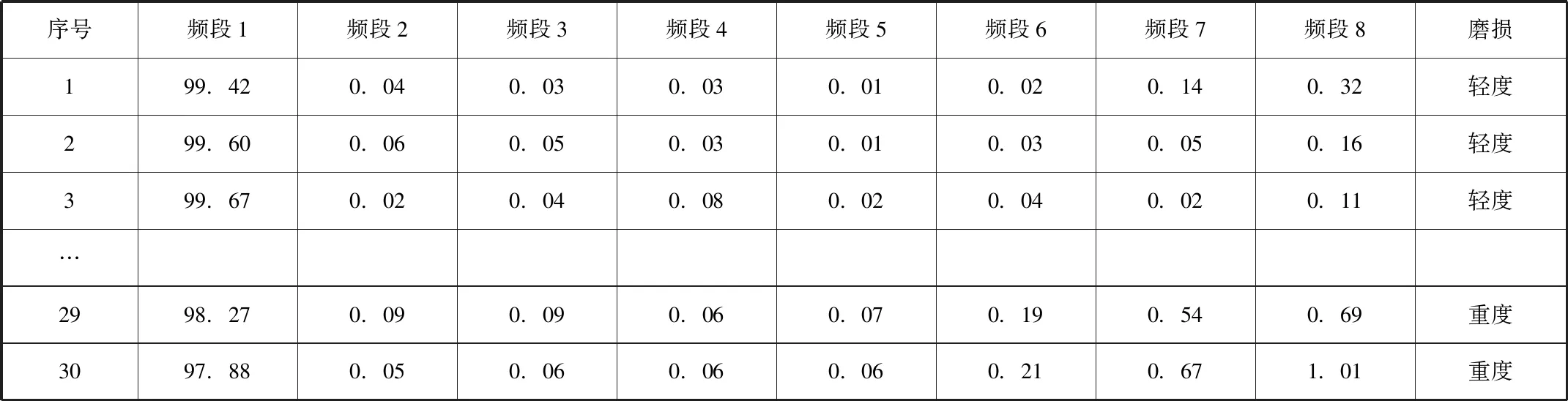

下表所示為采集到主軸電流的原始數(shù)據(jù),實(shí)際在實(shí)驗(yàn)中在三種狀態(tài)下各采集到15組數(shù)據(jù)共45組數(shù)據(jù),其中組為30訓(xùn)練數(shù)據(jù),15組為測(cè)試數(shù)據(jù)。

表1 主軸電流原始數(shù)據(jù)

在進(jìn)行小波包分析前,需要選擇合適的小波基,目前在工程中使用最普遍的是Daubechie小波、Symlets小波和Coieflets小波,經(jīng)過試驗(yàn)這三種系列的小波都能對(duì)主軸電流信號(hào)進(jìn)行小波包分解,但是其中利用db7作為小波包分解的小波基得到分解結(jié)果較其他類型的小波基更為理想。本論文利用db7作為小波包的小波基將主軸電流信號(hào)分解為3層共8個(gè)頻段的能量譜,對(duì)銑刀在三種磨損狀況下的電流信號(hào)數(shù)據(jù)進(jìn)行小波包三層分解所得到的各個(gè)頻段的能量譜的數(shù)據(jù)雖然在數(shù)值上相差的不多,但是還是有明顯的差異性的,所以可以利用小波包分解后的各個(gè)頻段的能量譜的數(shù)值大小作為銑刀的磨損狀態(tài)的特征量然后對(duì)此進(jìn)行更進(jìn)一步地模式識(shí)別,最終來預(yù)測(cè)銑刀的磨損狀態(tài)。

以下是利用主軸電流幅值信號(hào)對(duì)其進(jìn)行小波包三層分解得到的能量譜所獲取的樣本數(shù)據(jù),如下表所示:

表2 小波包分解的特征信號(hào)實(shí)驗(yàn)數(shù)據(jù)

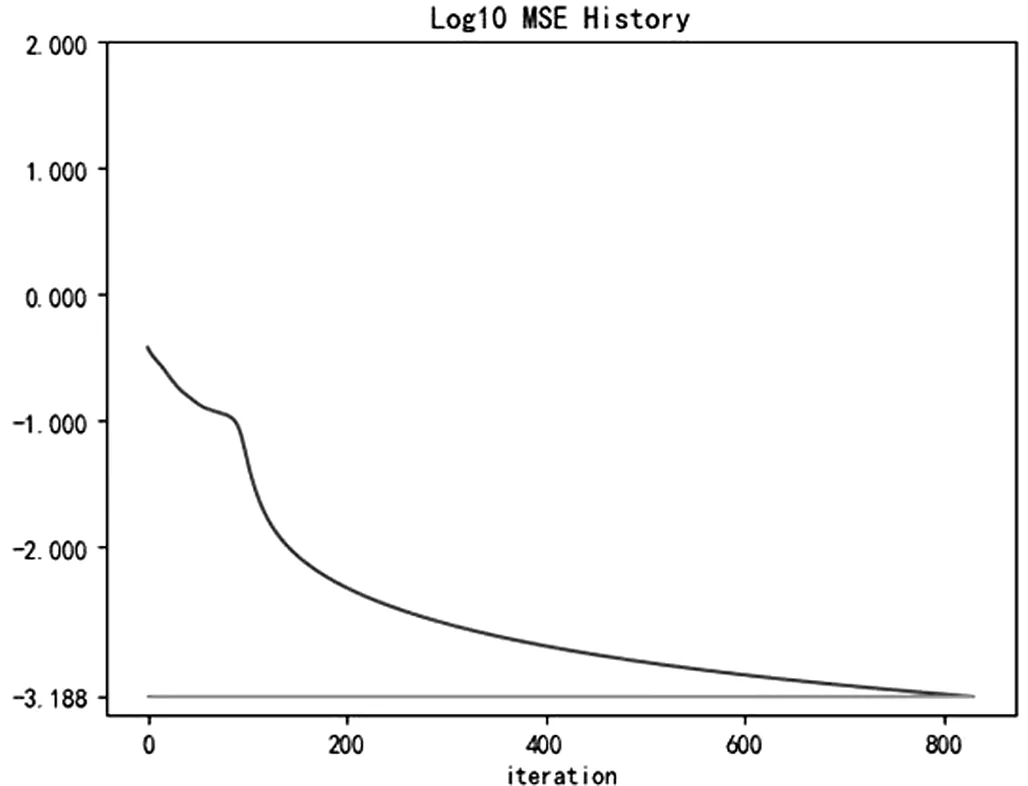

通過BP神經(jīng)網(wǎng)絡(luò)對(duì)小波包分析后的信號(hào)進(jìn)行模式識(shí)別從而確認(rèn)小波包分析對(duì)該信號(hào)的判斷更加可靠穩(wěn)定。下圖所示為BP神經(jīng)網(wǎng)絡(luò)訓(xùn)練的誤差曲線圖:

圖2 BP網(wǎng)絡(luò)訓(xùn)練誤差曲線圖

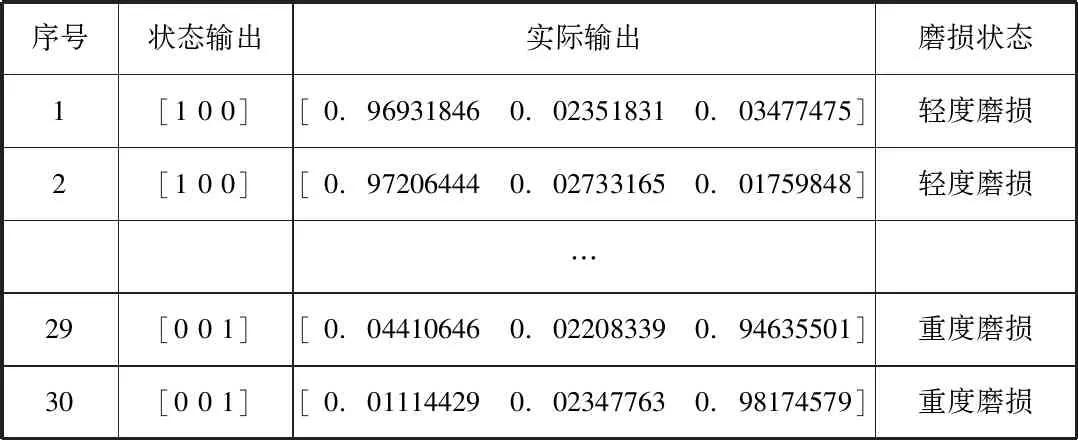

刀具的磨損信號(hào)經(jīng)過BP網(wǎng)絡(luò)訓(xùn)練由下表所示:

表3 BP神經(jīng)網(wǎng)絡(luò)實(shí)驗(yàn)分類結(jié)果數(shù)據(jù)

將15組測(cè)試數(shù)據(jù)作為BP神經(jīng)算法訓(xùn)練模型的輸入,可以發(fā)現(xiàn),15組數(shù)據(jù)的磨損判斷完全正確,其準(zhǔn)確率達(dá)到了100%。

綜上所述,相比于Softmax回歸算法,BP神經(jīng)算法能夠使網(wǎng)絡(luò)訓(xùn)練得誤差較小,當(dāng)在循環(huán)步數(shù)為910步左右時(shí),其網(wǎng)絡(luò)訓(xùn)練誤差可小于6.5e-4,所以BP神經(jīng)網(wǎng)絡(luò)可以對(duì)刀具的磨損信號(hào)進(jìn)行較好地狀態(tài)識(shí)別。