SPD4.0管子流水線的設計與輸出

周 彬

(中船澄西船舶修造有限公司,江蘇江陰 214433)

0 引言

當前信息化已經滲透到世界船舶工業(yè)的設計、生產、管理、服務等方面,其應用深度與廣度決定了行業(yè)綜合水平的高低。船舶企業(yè)已普遍意識到,以“信息化推動造船現代化”是中國造船工業(yè)發(fā)展的必經之路。伴隨著企業(yè)信息化建設的不斷推進及其信息化程度的不斷提高,企業(yè)對各種應用系統(tǒng)集成的需求越來越大。如何有效地實現數據共享與集成,直接關系到企業(yè)應用系統(tǒng)集成的實施效果[1]。

管加工綜合管理系統(tǒng)是針對管子加工產業(yè)的專業(yè)軟件,涵蓋了計劃管理、管子數據管理、材料管理、加工過程管理及工時管理等,實現了管子加工的全過程管理。由于管加工綜合管理系統(tǒng)是一款專門針對車間生產管理的獨立軟件,不能直接與中船澄西船舶修造有限公司(以下簡稱“公司”)的船舶設計軟件SPD實現數據對接。本文通過對SPD的二次開發(fā),研發(fā)出管子數據抽取、二次出圖和按需打印模塊,可為綜合管理系統(tǒng)提供所需的基礎數據和圖紙。

1 新工藝

本文引進了很多新的工藝,如雙托盤、集中切斷、成組焊接、先焊后彎、支母管切割等[1]。新工藝提高了焊接的自動化率和質量。

1.1 雙托盤

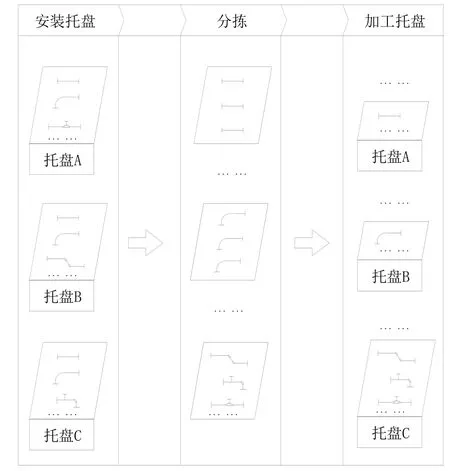

利用成組技術,以加工托盤為基本單位實現管子的成組加工、以裝配托盤為基本單位實現管子的單元舾裝,從而實現雙托盤管理[2]。裝配托盤由設計部門下發(fā),加工托盤由管加工綜合管理系統(tǒng)管理,實現該托盤的成組加工。在雙托盤管理模式下,依據管件的形狀、工序以及工藝等方面的相似性進行分揀,生成管子車間的加工托盤。加工托盤是管子車間生產管理的基本單元,人員分配、材料及附件的配套、工時定額的結算、生產過程的控制等都是圍繞其運作的。管子車間在其制造完成后,依據管子的裝配命名規(guī)則再次進行分揀,并重新歸類為安裝托盤,使得之后的舾裝作業(yè)能夠高效進行。圖 1為管子雙托盤轉換。

圖1 管子雙托盤轉換

1.2 集中切斷

根據套料表進行下料的過程,實現了從手工套料到自動套料的轉化。同一生產線管子按口徑從小到大、壁厚由薄到厚的順序依次切斷,切斷后對于長管從流水線上進行法蘭及套管的焊接,而短管則在短管裝配平臺上進行裝配焊接。

1.3 成組焊接

充分利用管子的回轉特性,對管端法蘭或套管進行自動化焊接和半自動化焊接。這一工藝可大幅度提高管端法蘭和套管的焊接自動化與半自動化率。

1.4 先焊后彎

該工藝將對需焊接的管子實施先焊接再彎管的方式,研究表明,該工藝能提高管子制作效率和產品質量[3]。由于船舶管子中彎管的使用比例很高,該工藝將大大提高管子的焊接自動化率和半自動化率。

1.5 支母管切割

該工藝和傳統(tǒng)做法相比,將能事先焊接的支管和母管的法蘭與套管在成組焊接工藝中事先焊接。該工藝有2個特點,一是法蘭先焊后減少了工件的翻身吊運等工序,從而大大提高了效率;二是通過支管的無余量計算,減少了傳統(tǒng)工藝的手工修割,進而提高了質量和效率。

2 二次開發(fā)

二次開發(fā)的主要目的是擴展功能、優(yōu)化輸出、提高質量和效率。本文通過二次開發(fā)實現了管子的數據抽取,建立了SPD與管加工綜合管理系統(tǒng)之間的數據傳遞通道。二次出圖可輸出該項目所需的圖紙,給每張零件圖打上身份標識,從而修正了圖面數據。按需打印工序則可以根據管加工綜合管理系統(tǒng)的排產情況按需打印圖紙。

2.1 數據抽取

管加工綜合管理系統(tǒng)是以管子基礎數據為源頭,對整個管子的加工進行生產管理。因此,如何從SPD中提取相應的管子基礎數據成了該項目實施的關鍵。該系統(tǒng)需要的管子關鍵數據為加工系列、長度、坡口、彎曲等參數。本文通過C#語言從SPD中讀取模型數據實現了管子基礎數據的輸出,輸出的同時完成了加工系列判斷、坡口支管判斷和管子下料長度的修正。這期間的難點在于加工系列的判斷和管子下料長度的修正。

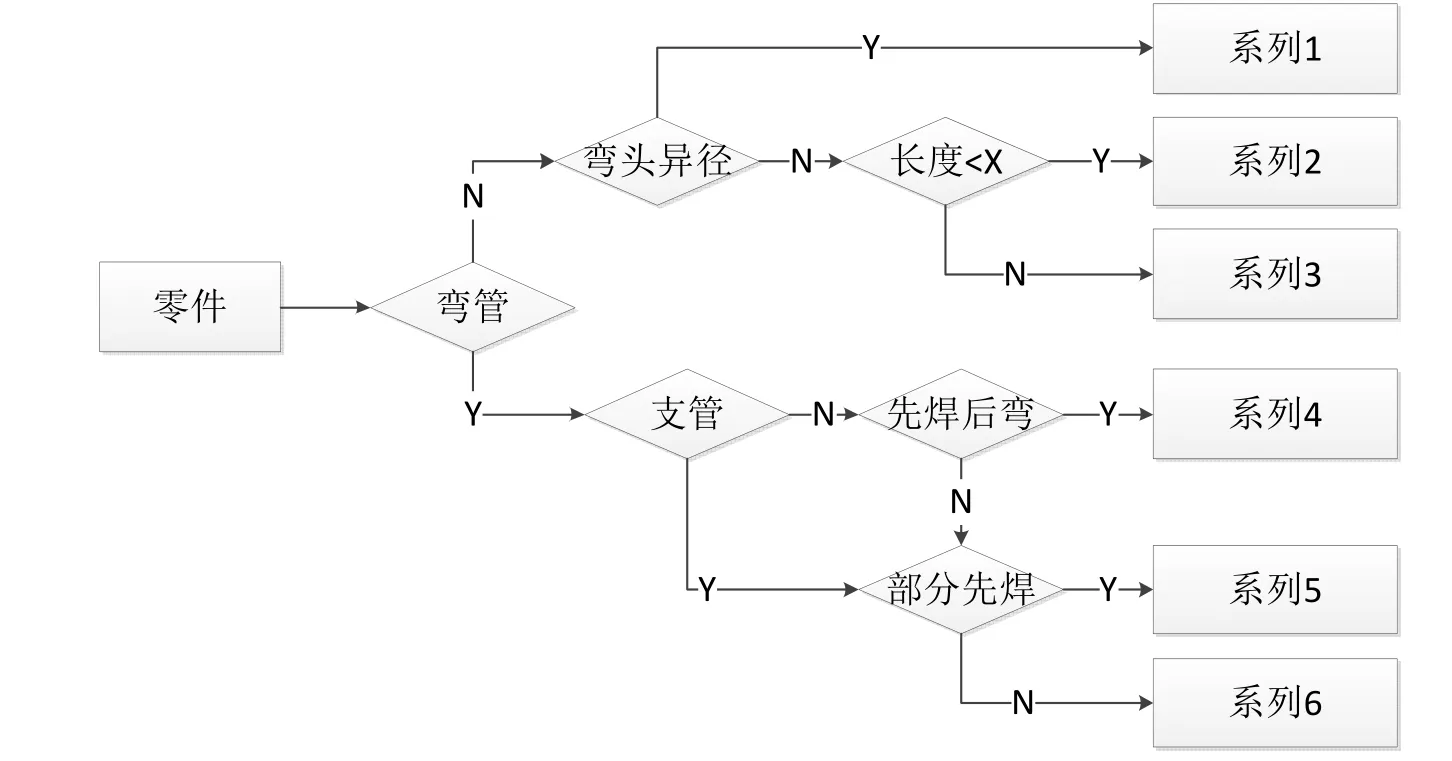

2.1.1 加工系列

加工系列是管加工綜合管理系統(tǒng)基礎數據的關鍵信息,是管子成組技術的基礎。分組的主要依據為管子的規(guī)格、長度、彎管、支管、附件等。加工系列判斷流程圖如圖2所示。

圖2 加工系列判斷流程圖

2.1.2 下料長度

SPD軟件直接輸出的管子下料長度是按照其固定模式進行計算的,并不能完全滿足公司的下料要求,所以未能實現精確下料。之前這一工序是由工人手動修正的,這與管加工綜合管理系統(tǒng)的精確下料是有矛盾的,如果無法保證管子下料長度的準確性,就無法集中套料。影響管子下料長度的因素為法蘭間隙、對焊間隙、彎管調整等。只有將上述因素全部考慮到位,才能得到準確的下料長度信息。長度修正流程圖見圖3。圖中的長度修正需綜合考慮法蘭間隙、對焊間隙、支管、彎管機參數和彎曲延伸等因素。

圖3 長度修正流程圖

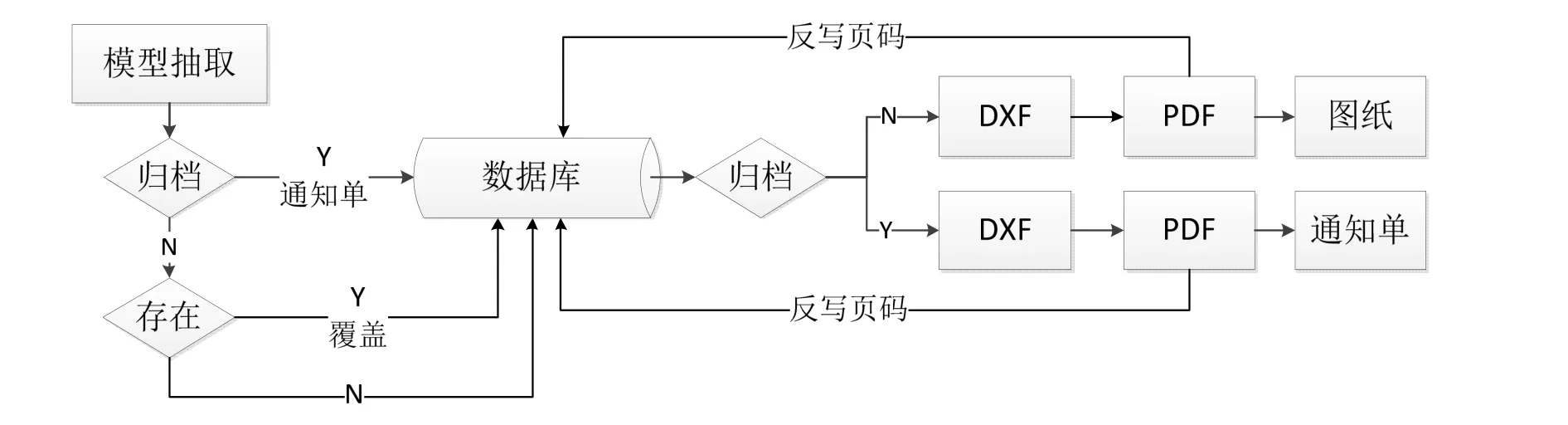

2.2 二次出圖

由于管子下料長度修正導致了SPD輸出的零件圖中部分管子長度、法蘭間隙和彎管數據不準確,因此需要對SPD輸出的零件圖進行二次修改,以保證零件圖的準確性。主要的修改內容有:DXF處理;調整管子的長度數據、彎管數據、添加圖號并將處理方式編碼化;批量打印,一鍵自動生成PDF圖紙;PDF處理,對PDF零件圖進行排序,補齊封面信息,添加焊接要求、零件目錄及頁碼,并給每頁零件圖打上條形碼和二維碼。其中,對DXF和PDF的處理是其中的難點。二次出圖流程圖如圖4所示。

圖4 二次出圖流程圖

2.2.1 DXF處理

該功能會根據前面模型抽取的管子數據對SPD輸出的DXF零件圖進行修正并添加圖號,主要修正法蘭間隙、管段精確下料長度、彎管數據等參數。其難點在于彎管數據的修正。法蘭間隙、對焊間隙或支管間隙的調整導致彎管理論尺寸發(fā)生變化,必須對彎管數據進行修正。主要是修正彎管首端的前夾長度,所以在修正的過程中應考慮彎管機的前夾數據。

2.2.2 PDF處理

管加工綜合管理系統(tǒng)要求管子零件圖上有加工系列和條形碼信息。加工系列體現在管子零件圖上,主要用以便于現場對管子零件圖進行分流。車間可以通過條形碼掃描將管子制作狀態(tài)及時輸入到綜合管理系統(tǒng)中,以便對完成情況進行跟蹤。

PDF處理將零件圖按零件號自動排序,生成零件目錄,自動添加封面信息、頁碼信息、加工系列信息和焊接要求等數據,以實現零件的自動編碼。整個過程無需人為操作,可實現圖紙的標準化輸出。很多信息其實也可以在DXF處理時添加,但是鑒于船舶設計的復雜性和不確定性,為了保證之前的輸出能夠最大化地被后續(xù)利用,本文在此將這些信息放在此處處理。在模型不變的情況下,如果加工系列規(guī)則和焊接要求發(fā)生變化,僅需重新抽取數據和基礎文件,直接處理之前的PDF就可實現數據的快速調整。在模型變化的情況下,僅需處理變化的零件,就可實現數據的快速修改。

整個二次出圖模塊與公司圖文檔管理系統(tǒng)已實現對接。該模塊可自動從圖文檔管理系統(tǒng)實時獲取模塊所需的圖紙歸檔狀態(tài)和通知單信息。

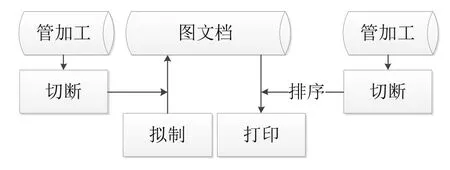

2.3 按需打印

該模塊主要解決了管加工綜合管理系統(tǒng)與圖文檔管理系統(tǒng)的對接和圖紙按特定規(guī)則打印的問題。考慮到主要是打印的問題,因此采用對圖文檔管理系統(tǒng)二次開發(fā)的方法。原打印流程僅為簡單的申請打印單擬制和打印。按需打印流程圖如圖5所示,可分為擬制和打印2個過程。圖中的切斷是指已經套料準備加工的管子數據。切斷數據與圖文檔發(fā)生聯(lián)系的主要數據為圖號、頁碼、管子規(guī)格和加工系列數據。

圖5 按需打印流程圖

2.3.1 擬制過程

讀取管加工綜合管理系統(tǒng)數據庫的切斷數據中的圖號和頁碼,根據該數據自動生成打印申請單。

2.3.2 打印過程

讀取管加工綜合管理系統(tǒng)數據庫的切斷數據中的圖號和頁碼、管子規(guī)格和加工系列數據,根據該數據的自動排序,實現打印輸出。圖紙排序的規(guī)則為管子規(guī)格從小到大和加工系列分組。這樣一來,當車間工作人員拿到圖紙時,可以對圖紙進行快速分類,以便檢查和分配。

3 結束語

本文通過二次開發(fā),實現了SPD模型數據與管加工綜合管理系統(tǒng)的對接。管子流水線項目就是設計數據深化應用的典型案例,設計數據如何與其他系統(tǒng)進行對接,在企業(yè)信息化建設過程中是非常重要的。管子流水線項目的順利實施將公司的信息化應用理念和水平提升至新的高度,用信息化的手段去優(yōu)化流程、提升管理,可有效提高企業(yè)的綜合競爭力。