鋁擠壓機預應力框架及其關鍵部件有限元分析

上海電氣上重碾磨特裝設備有限公司 上海 200245

1 研究背景

30 MN雙動鋁擠壓機是筆者公司制造,首次出口至土耳其,且執行歐盟標準的鋁及鋁合金型材擠壓機,該擠壓機的質量要求非常高。鋁擠壓機框架的剛度對于擠壓制品的精度而言至關重要,當前流行的鋁擠壓機多采用預應力框架結構,也就是在安裝時通過拔長拉桿后鎖緊兩端螺母使拉桿收縮時的拉應力加載在框架上。預應力框架有很高的剛度,可以提高制品質量,降低拉桿的應力波動幅度,同時提高拉桿的疲勞強度,延長使用壽命。預應力框架是當代擠壓機領域的先進技術[1-4]。

筆者應用Unigraphics三維軟件對30 MN雙動鋁擠壓機預應力框架的關鍵零件建立模型、組裝,然后導入ANSYS Workbench有限元分析軟件,基于擠壓機的實際受力情況,建立邊界條件,施加載荷,得到預應力框架及其關鍵零件的等效應力云圖與等效變形云圖。

2 鋁擠壓機預應力框架有限元分析

2.1 有限元建模

應用Unigraphics軟件建立30 MN鋁擠壓機預應力框架三維模型,如圖1所示。預應力框架主體包括前梁、主缸、后梁、拉桿、壓套及螺母,前梁為35號鋼鍛件,拉桿為35CrMo鍛件,螺母為35號鋼鍛件,壓套為45號鋼鍛件,主缸和后梁為一體式,采用20MnMo鍛件焊接而成。

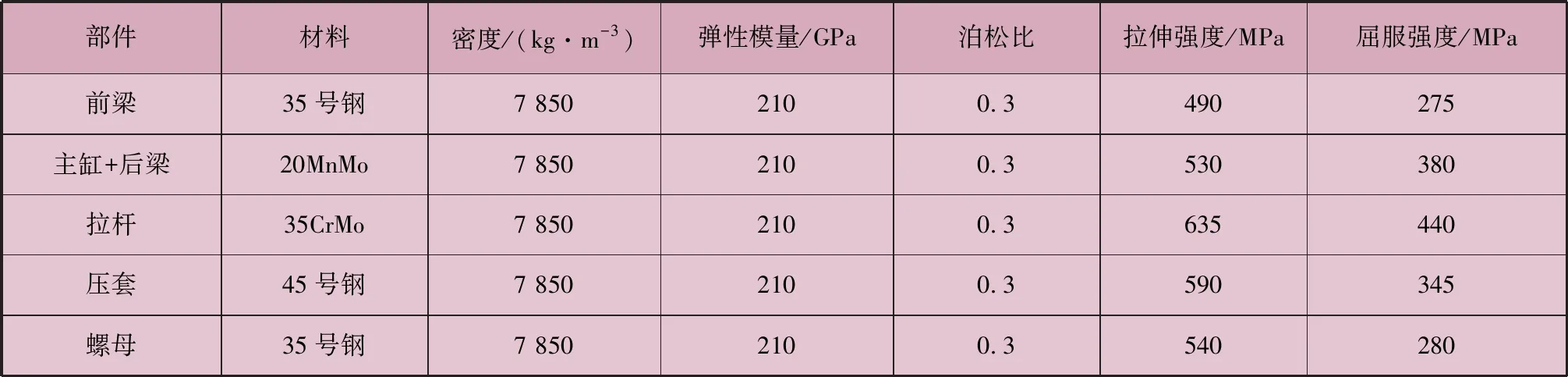

各個零件的材料及參數見表1。在應用ANSYS Workbench軟件進行線性靜力結構分析時,材料屬性只需定義楊氏模量及泊松比。

圖1 鋁擠壓機預應力框架三維模型

表1 鋁擠壓機預應力框架主要部件材料及參數

2.2 網格劃分

將Unigraphics軟件中建立的三維模型導入ANSYS Workbench軟件中,材料定義為普通結構鋼,輸入彈性模量及泊松比,采用分部件劃分網格的方式對模型進行網格劃分。在ANSYS Workbench 軟件中,三維幾何體單元類型主要分為四面體單元和六面體單元。四面體單元可用于任意結構,網格劃分時可以快速、自動生成網格,比較適用于復雜幾何體。六面體單元適用于結構比較簡單、規則的幾何體,網格劃分比較慢,計算時也較為復雜。在有限元分析時,網格劃分非常關鍵,網格劃分的數量影響計算量,而網格劃分的質量則會直接影響計算結果的精度,因此在確定網格劃分方式時,要綜合考慮經濟性和準確性這兩方面因素[5-8]。

由于前梁和主缸+后梁結構較為復雜,因此采用四面體單元進行劃分。拉桿、螺母和壓套形狀規則,采用六面體多區域掃掠的網格劃分方法。ANSYS Workbench軟件會將所選定的實體自動劃分為多個區域,然后對每個區域進行掃掠,得到較為規則的六面體單元。由于預應力框架整體尺寸較大,因此對每個實體手動設置網格尺寸的大小,整個預應力框架共劃分得到177 084個單元、323 369個節點,如圖2所示。網格劃分后查看網格質量,平均值為 0.76,確認網格劃分的質量比較高,滿足有限元分析的要求,且計算量也不是特別大。

圖2 鋁擠壓機預應力框架模型網格劃分

2.3 載荷和約束施加

建立鋁擠壓機預應力框架模型時進行簡化,去除凸臺、凹槽等不影響分析計算結果的細小特征,簡化為18個實體。將簡化后的模型導入ANSYS Workbench軟件,ANSYS Workbench軟件會自動識別接觸對,但是所有接觸都默認為綁定,因此需要根據模型的實際工況重新定義接觸。

筆者共設置36個接觸對。由于預應力框架的螺栓預緊力足夠大,因此前梁與螺母之間的四個接觸對、主缸面板與螺母之間的四個接觸對、拉桿與螺母之間的八個接觸對,其接觸類型均為綁定,保持不變。由于壓套兩端面與前梁、主缸面板之間始終存在壓應力,因此壓套與前梁之間的四個接觸對、壓套與主缸面板之間的四個接觸對,其接觸類型均為綁定,保持不變。擠壓機在擠壓制品時,前梁與拉桿、主缸面板與拉桿、拉桿與壓套之間產生相對滑動,因此前梁與拉桿之間的四個接觸對、主缸面板與拉桿之間的四個接觸對、拉桿與壓套之間的四個接觸對,其接觸類型設置為摩擦,摩擦因數設置為0.2。

對框架加載預應力,公稱擠壓力為30 MN,加載預應力取1.25倍最大擠壓力,即37.5 MN,則每根拉桿上的預應力為9.375 MN。在擠壓工況下,前梁環形端面處受30 MN擠壓力,主缸內加載30 MPa壓強,兩側缸固定面處受3.69 MN擠壓反力。注意需要分載荷步加載,一共分三步加載所有載荷,在軟件中可以看到加載預應力到擠壓全過程中整個預應力框架的變形情況。

2.4 分析結果

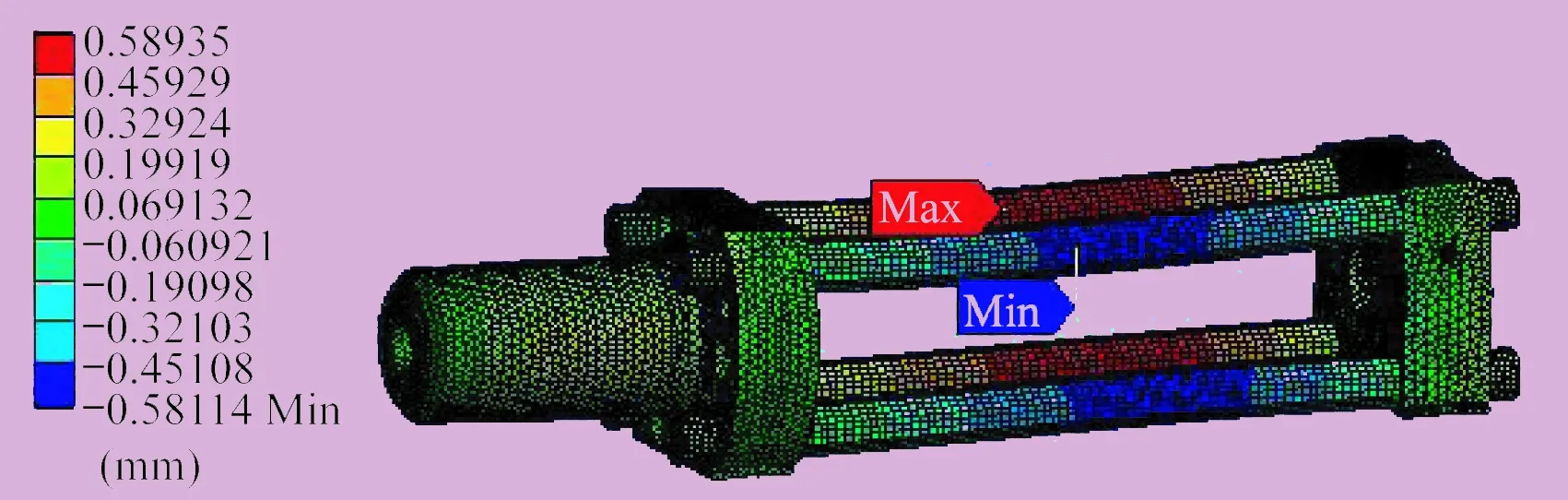

加載后求解得到整個鋁擠壓機預應力框架的橫向變形云圖、軸向變形云圖和應力云圖,依次如圖3、圖4、圖5所示。

圖3 鋁擠壓機預應力框架橫向變形云圖

圖4 鋁擠壓機預應力框架軸向變形云圖

圖5 鋁擠壓機預應力框架等效應力云圖

整個預應力框架在30 MN擠壓力工況下,最大橫向變形為0.589 mm,壓套向內彎曲,兩側變形均勻,滿載擠壓工況下整個機架仍有很好的剛度。整個預應力框架在擠壓時軸向變形量最大值出現在拉桿處,拉桿被伸長,最大軸向變形為8.692 mm。預應力框架在滿載下應力分布均勻,應力最高處為前梁下端面小臺階面,確認為網格在此處出現尖角所致,這些細節特征對于強度分析而言沒有影響,可以忽略。

對于預應力框架的軸向變形而言,一般鋁擠壓機允許的軸向變形量,其值(單位mm)為公稱壓力(單位MN)的30%[9],即9 mm,可見滿載下預應力框架的軸向變形滿足剛度要求。

3 鋁擠壓機關鍵部件有限元分析

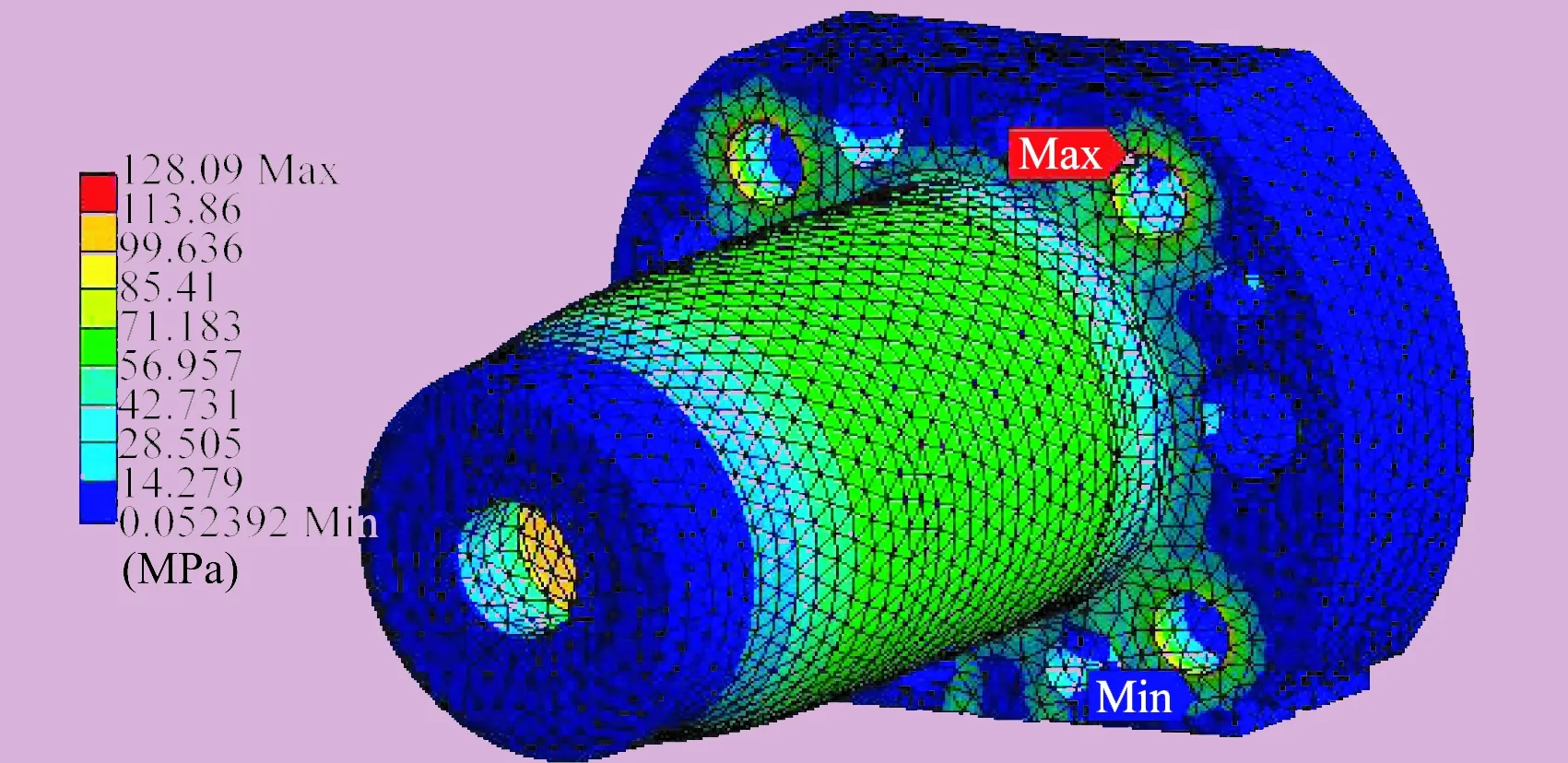

3.1 主缸

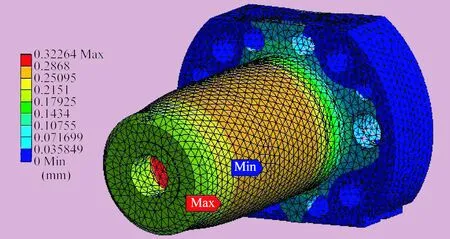

所分析的鋁擠壓機中,主缸與后梁為整體鍛件,如圖6所示,應力最大值出現在拉桿預緊時螺母對面板產生局部壓應力處,拉桿孔邊緣處的等效應力比較大。主缸采用20MnMo鍛件,屈服強度為380 MPa,取安全因數為1.5,則許用應力為253 MPa,大于最大等效應力(128 MPa),確認主缸強度滿足使用要求。如圖7所示,主缸變形較小,最大變形量為0.323 mm。

圖6 主缸等效應力云圖

圖7 主缸等效變形云圖

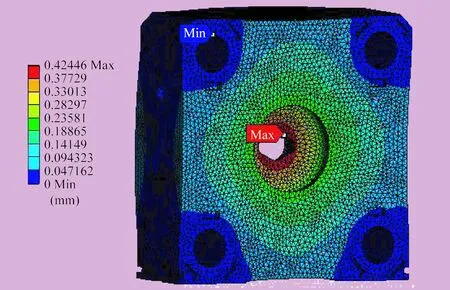

3.2 壓套

壓套主要在拉桿預緊時承受壓應力,在靠近前梁大端面處變形最大,最大等效應力值也產生在此位置。我國一些重型機械研究院設計的擠壓機中,要求壓套采用45號鋼鍛件,并且有調質熱處理要求。壓套等效應力云圖和軸向變形云圖分別如圖8、圖9所示。可見,壓套最大等效應力出現在與梁面板接觸的局部銳邊處,最大應力值為139 MPa,而45號鋼的屈服強度為345 MPa,可見最大應力遠遠小于壓套的許用應力。由于45號鋼焊接困難,因此建議壓套使用35號鋼鍛件,由正回火處理代替調質熱處理,這樣可以在滿足使用要求的前提下降低成本,節省能源。壓套被壓縮時軸向變形量為1.811 mm。

圖8 壓套等效應力云圖

圖9 壓套軸向變形云圖

3.3 前梁

前梁在中心模具孔處受近似環形的面力,力的大小為鋁擠壓機的公稱壓力。如圖10所示,前梁受力均勻,中心模具孔處應力值在80 MPa左右,個別處應力集中是由于網格劃分的尺度較大,細小特征處出現尖角所致,對于整體強度分析沒有影響,可以忽略。如圖11所示,前梁中心模具孔處為變形最大處,符合彎矩引起的最大撓度在前梁中點的經驗。

圖10 前梁等效應力云圖

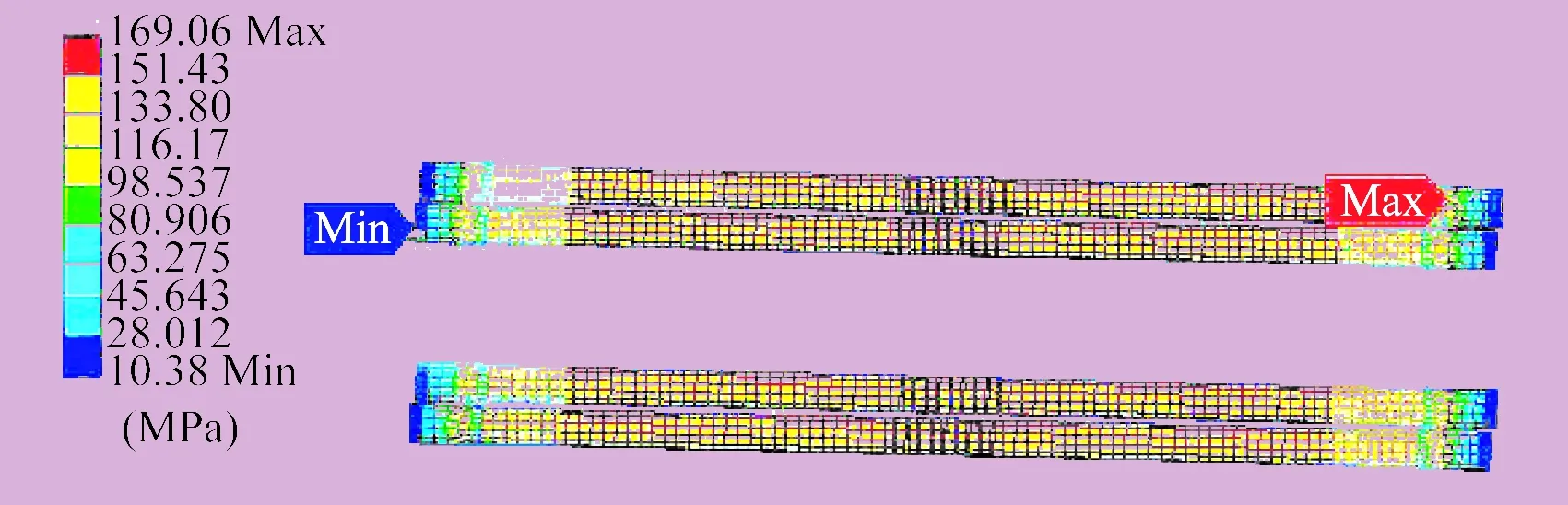

3.4 拉桿

拉桿等效應力云圖和軸向變形云圖分別如圖12、圖13所示。整個預應力框架中,拉桿所受的等效應力最大,最大應力值為169 MPa,位于小臺階處。在實際加工中,可以在此處圓滑過渡,減小應力

圖11 前梁等效變形云圖

集中的現象。拉桿材料為35CrMo鍛件,屈服強度為440 MPa,強度滿足使用要求。拉桿軸向變形較大,四根拉桿變形呈對稱分布,向擠壓機內側彎曲,最大伸長量為8.692 mm。

圖12 拉桿等效應力云圖

圖13 拉桿軸向變形云圖

4 結束語

通過有限元分析可知,30 MN雙動鋁擠壓機在滿載擠壓工況下整個預應力框架受力全部在材料許用應力范圍內,橫向變形小,呈對稱分布,符合常規設計經驗,且剛度很高,可以保證擠壓制品精度。

由于壓套比較長,總長為5 820 mm,整根鍛造難度大,因此采用分段鍛造再焊接的方式制造。材料45號鋼鍛件含碳量高,不易焊接,通過對壓套的有限元分析可知,35號鋼鍛件的許用應力足夠滿足壓套的強度和剛度要求。在今后的工程中,壓套建議采用35號鋼鍛件,由正回火處理代替調質熱處理,可以滿足使用要求。

這樣做還可以降低焊接的難度和制造成本,取得一定的經濟效益。

針對一些局部存在應力集中的情況,在制造過程中應特別注意,如拉桿截面變化處應圓滑過渡,在加工中在此處不應出現刀痕。

計算機模擬只是設計中的一種檢驗設計合理性的手段,由于數值分析時的各種假設及邊界條件,以及算法的限制,數值分析結果和真解之間的差別永遠存在,這就需要分析者有扎實的理論功底和豐富的工程實踐經驗,對得出的結果進行謹慎分析、判斷。只有在工作中深刻學習各種力學理論及有限元法原理,才能更好地使用好數值模擬分析軟件。

筆者所做的分析為線性靜力結構分析,通過對鋁擠壓機的分析,為今后更加復雜的工程實踐和設計積累了經驗。