蓖麻油用量對水性聚氨酯染料的影響

李春紅,趙 濤,2,鄭建范

(1.東華大學化學化工與生物工程學院,上海201620;2.東華大學生態紡織教育部重點實驗室,上海201620;3.象山恒大印染有限公司,浙江寧波315700)

目前工業上所使用的染料大多是小分子染料,它們的耐溶劑、耐熱、耐遷移性等比高分子染料差,并且在使用過程中容易造成環境污染。近年來,人們對環境保護的意識逐漸提高,“綠色生產”和“綠色產品”的市場競爭隨之加劇[1]。水性聚氨酯在紡織和印染助劑方面的應用已有不少報道,如用作染色助劑、涂料印花黏接劑、柔軟劑與防皺整理劑等,以提高紡織物的染色深度、色牢度及其他性能[2-3],其中水性聚氨酯染料產品因具有優異的綜合性能而有著良好的發展前景。將染料發色體引入到水性聚氨酯中,符合綠色染料化學發展的宗旨和現代印染行業節能環保短流程的理念要求。目前國內研究人員已經將蒽醌類[4-5]、偶氮類[6-7]、雜環類及功能[8-9]染料發色體引入到聚氨酯中。國外研究人員也有將偶氮染料接入聚氨酯的研究[10]。

蓖麻油(CO)作為一種可再生原材料,價格低廉、來源豐富,其應用價值和發展前景一直為人們所關注[11]。蓖麻油分子中含有3個羥基,因此可以作為多元醇制備聚氨酯,同時也可以作為交聯劑,形成具有一定交聯度的三維網絡結構,并且蓖麻油分子中的長鏈非極性脂肪酸鏈段可以賦予聚氨酯涂膜良好的疏水性[12],期望引入的蓖麻油對水性聚氨酯的力學性能和耐水性能有所改善,若用作織物涂層還可以賦予織物優異的柔韌性和透氣性。雖然目前已有不少關于植物油基聚氨酯的研究,但是鮮有植物油基聚氨酯高分子染料的報道。將蓖麻油多元醇引入到聚氨酯高分子染料中能夠進一步提高高分子染料的環境相容性并賦予其生物可降解性,由于在合成和應用過程中不會對環境造成污染,使這種染料不但具有高分子染料的性能,而且具有真正意義上的環保功能。

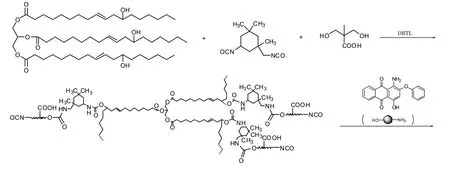

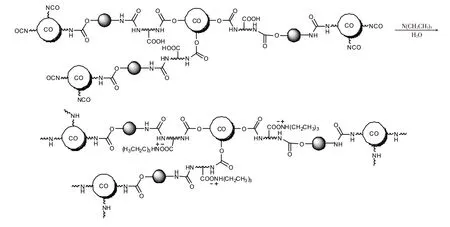

本實驗以蓖麻油、異佛爾酮二異氰酸酯以及聚己內酯二元醇為主要原料制備預聚體,經過水溶性基團使染料擴鏈、三乙胺中和等反應,制備了蓖麻油基功能性聚氨酯染料,并且考察蓖麻油用量對其性能的影響。

1 實驗

1.1 材料與儀器

織物:純棉漂白布(120.0 g/cm2,象山恒大印染有限公司)。

試劑:蓖麻油(CO)、二正丁胺、三乙胺(TEA)、丙酮(均為分析純,國藥集團化學試劑有限公司),異佛爾酮二異氰酸酯(IPDI)、二羥甲基丙酸(DMPA)[均為分析純,梯希愛(上海)化成工業發展有限公司],聚己內酯二元醇(PCL,Mn=1 000,工業級,濟寧宏明化學試劑有限公司),FB分散紅(工業級,象山恒大印染有限公司)。

儀器:JRW20攪拌器、RH basic|RH基本型加熱磁力攪拌器(德國IKA集團),RE52CS-1旋轉蒸發儀(上海亞榮生化儀器廠),Spectrum-Two ATR-FTIR紅外光譜儀(美國Perkin Elmer公司),DZF-6020真空干燥箱(上海齊欣科學儀器廠),TG209F1熱重分析儀(德國Netzsch公司),Nano-ZS型納米粒度與電位分析儀(英國MALVERN公司),HSK-S萬能材料實驗機(英國Hounsfield公司)。

1.2 蓖麻油基水性聚氨酯染料的制備

將CO和PCL在真空度-0.1 MPa、60℃下干燥3天后放入干燥器中備用。

在四口燒瓶中接通N2,加入干燥的不同物質的量比的CO、PCL和IPDI,不斷攪拌的同時滴加催化劑二丁基二月桂酸錫(DBTL),升溫至65℃反應一定時間。期間不斷測試NCO質量分數,達到理論值后,將計量的DMPA溶解在N-甲基吡咯烷酮中并加入反應體系,反應一段時間后測試NCO質量分數,達到理論值后加入計量的FB分散紅染料,升溫至70℃反應一段時間,之后冷卻至適宜溫度,拆除N2保護,加入TEA(與DMPA等物質的量)中和反應0.5 h。在強力攪拌下加入去離子水乳化,最終得到蓖麻油基水性染料乳液(COFB-DR-PU)。反應過程如下:

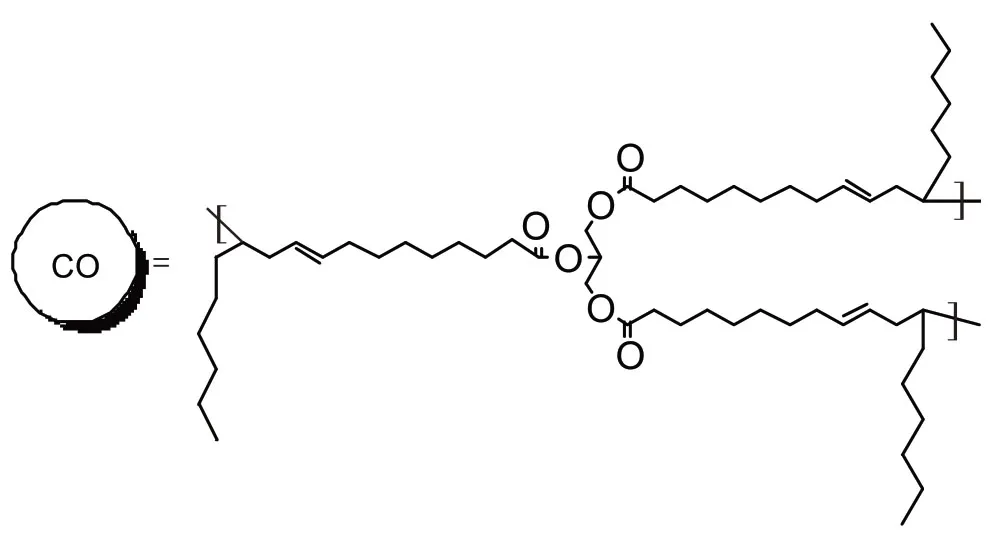

其中:

1.3 蓖麻油功能性水性染料膜的制備

將蓖麻油基水性染料涂布在聚四氟乙烯的模具上,室溫放置48 h,待水分蒸發后放入真空箱中繼續干燥24 h。完全干燥后得到固化膜,備用。

1.4 表征與測試

紅外光譜:采用ATR-FTIR紅外光譜儀在4 000~400 cm-1進行測試。

熱穩定性:采用熱重分析儀測定。N2保護,溫度50~600℃,升溫速率10℃/min,氣體流速50 mL/min,樣品質量5~10 mg。

粒徑:將乳液稀釋500倍,采用納米粒度與電位分析儀進行測定。測試條件:25℃,恒溫平衡2 min。

耐水性:稱取質量為m1的膠膜,放入水中浸泡24 h,取出后用濾紙擦去表面的多余水分,稱質量為m2,每個樣品測試3次。吸水率按下式計算:

拉伸強力:采用萬能材料實驗機進行測試,拉伸速率為50 mm/min。

2 結果與討論

2.1 蓖麻油功能性聚氨酯染料的紅外光譜

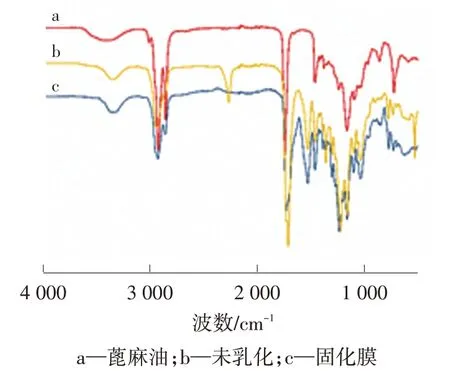

由圖1可知,2 932和2 863 cm-1處為甲基和亞甲基伸縮振動峰,圖1a在3 411 cm-1處出現—OH的特征吸收峰,圖1b和1c在3 356和1 529 cm-1處 出 現N—H的特征吸收峰。圖1b中,2 265 cm-1處為—NCO特征峰,說明預聚物為端NCO型聚合物。圖1c中,2 265 cm-1處的峰經水乳化、固化后消失。與1b相比較,圖1a在1 461 cm-1處出現CC伸縮振動峰,說明預聚物中含有來自蓖麻油不飽和脂肪酸鏈中的碳碳雙鍵。

圖1 蓖麻油功能性聚氨酯染料及蓖麻油的紅外光譜

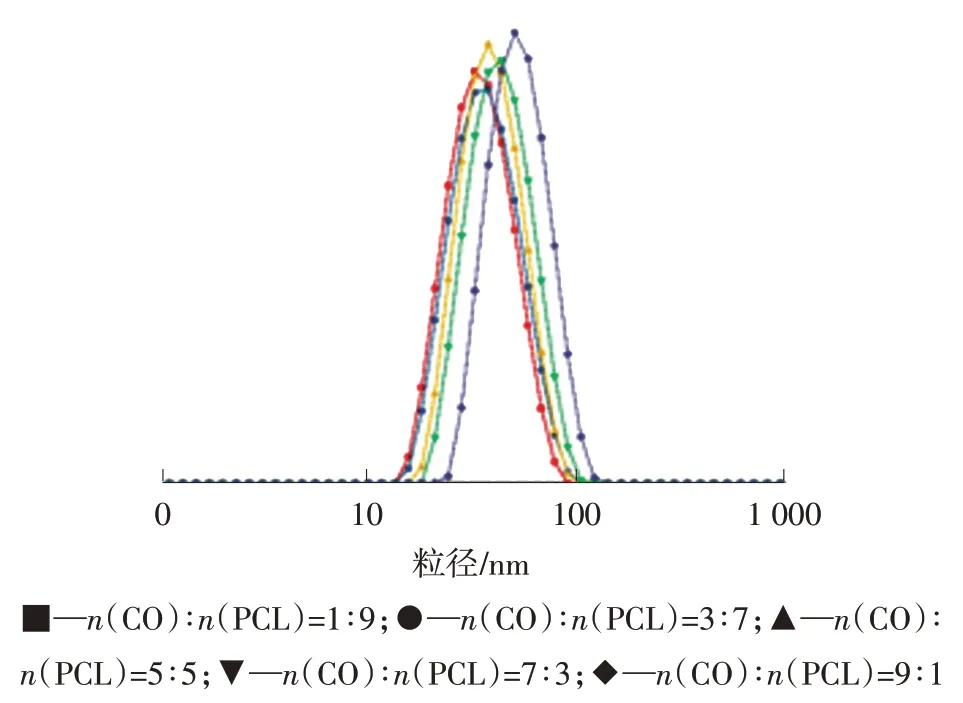

2.2 蓖麻油用量對乳液穩定性及粒徑的影響

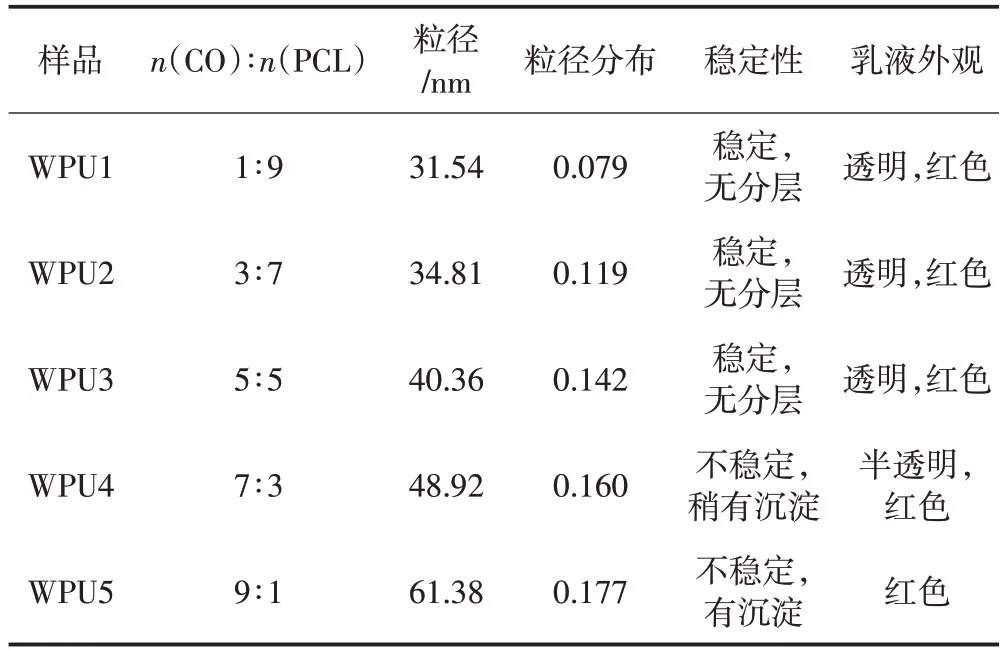

如圖2和表1所示,隨著蓖麻油與聚己內酯二元醇物質的量比的增加,乳液粒徑增大,且分布變寬。這是因為蓖麻油分子結構中含有3個羥基,可以部分取代聚己內酯二元醇參與反應,并可以作為一種交聯劑,從而形成具有一定交聯度的網狀結構;蓖麻油分子長碳鏈結構中含有雙鍵,在成膜過程中能夠氧化產生自交聯進一步提高交聯度,從而使得聚氨酯的耐水性增加,親水性下降。因此,隨著蓖麻油用量的增加,蓖麻油聚氨酯染料在水中的分散性變差、不易自乳化,易發生凝聚,所以粒徑變大,粒徑分布也逐漸變寬,穩定性變差[13]。

圖2 蓖麻油用量對乳液粒徑的影響

表1 蓖麻油用量對乳液粒徑及穩定性的影響

2.3 蓖麻油用量對固化膜性能的影響

2.3.1 吸水率

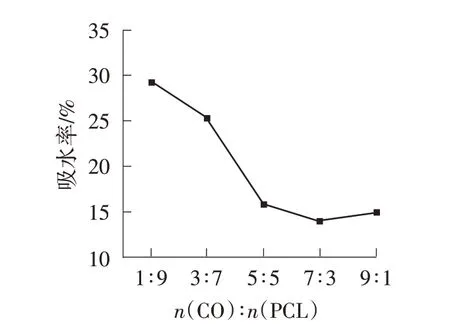

蓖麻油用量對固化膜吸水率的影響見圖3。

圖3 蓖麻油用量對固化膜吸水率的影響

如圖3所示,隨著CO用量的增加,固化膜的吸水率逐漸下降,這是由于隨著CO用量的增加,固化膜上的疏水長鏈增多,交聯程度變大,導致其對水分子的吸收減弱,吸水率降低。當n(CO)∶n(PCL)大于5∶5時,吸水率下降相對緩慢,這是由于交聯度達到一定程度后,固化膜對水分子的吸收區已經不多。但是當n(CO)∶n(PCL)=9∶1時,吸收率略有上升,這是因為隨著蓖麻油用量增加,WPU乳液粒徑增大,形成的聚氨酯薄膜致密性減弱,使得水分子易于滲入。

2.3.2 力學性能

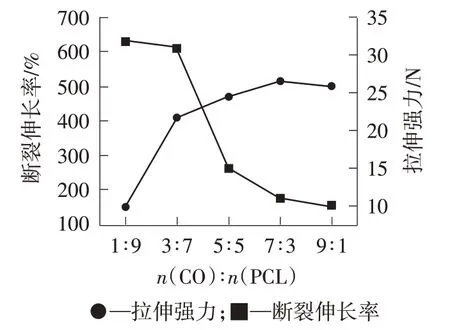

由圖4可看出,隨著CO與PCL物質的量比的增加,聚氨酯固化膜的拉伸強力增大,當n(CO)∶n(PCL)=7∶3時,拉伸強力達最大27 N左右,繼續增大CO用量,拉伸強力開始下降,而斷裂伸長率一直在降低,這是因為CO可以使分子間相互交聯,形成三維網狀結構,隨著CO用量增大,交聯密度增大,分子鏈段間的相互運動減弱,在外力作用下斷裂伸長率減小,因此分子鏈段間的相對滑移也減弱,使膠膜的拉伸強力增大;但是蓖麻油用量過高時交聯過度,拉伸強力略有下降。

圖4 蓖麻油用量對固化膜力學性能的影響

2.3.3 熱穩定性能

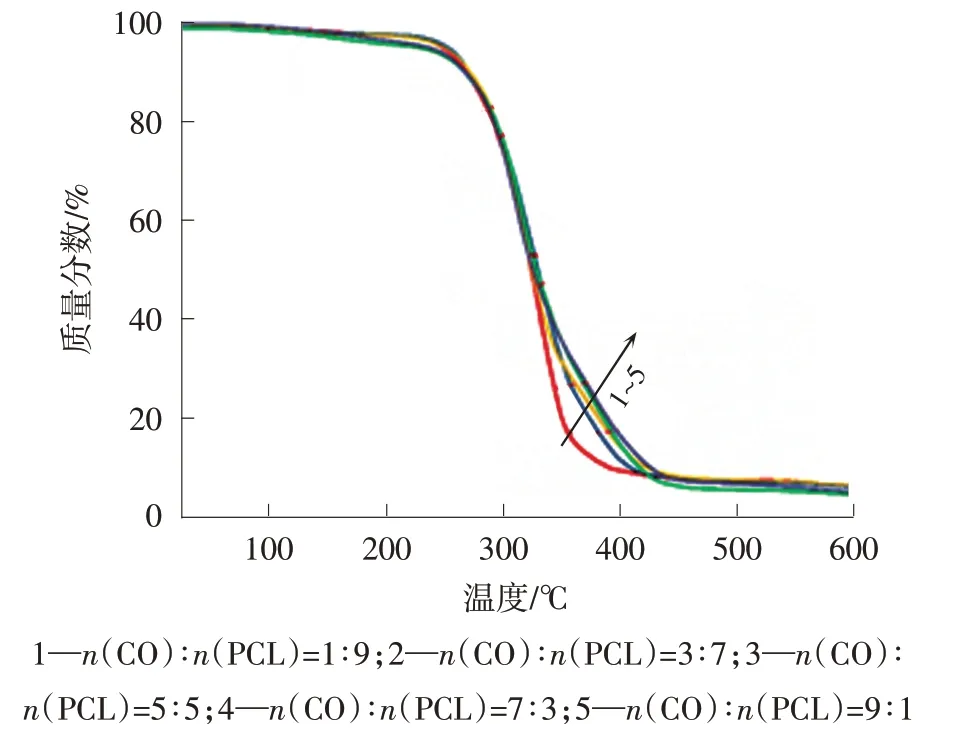

蓖麻油用量對固化膜熱穩定性能的影響見圖5。

圖5 蓖麻油用量對固化膜熱穩定性能的影響

如圖5所示,蓖麻油基水性聚氨酯染料固化膜呈現兩個熱分解階段:320℃左右主要為蓖麻油基水性聚氨酯染料分子鏈上氨基甲酸酯鍵、脲鍵熱分解生成CO2;390℃左右主要為軟鏈段的醚鍵和蓖麻油分子上的長碳鏈分解。隨著蓖麻油用量的增加,其分子結構中的氫鍵和氨基甲酸酯基質量分數減小,所以第1階段最大失重率的溫度有所下降,第2階段熱失重率為80%時,溫度從350℃提升到390℃。因此,蓖麻油可以提高水性聚氨酯染料固化膜的耐熱性能。

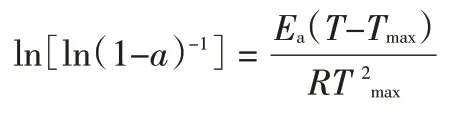

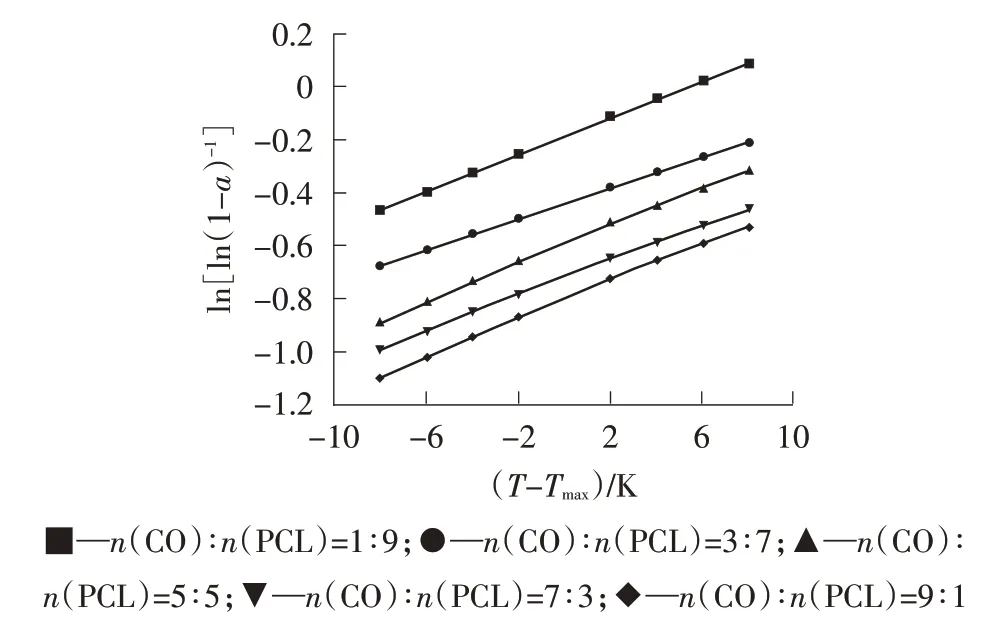

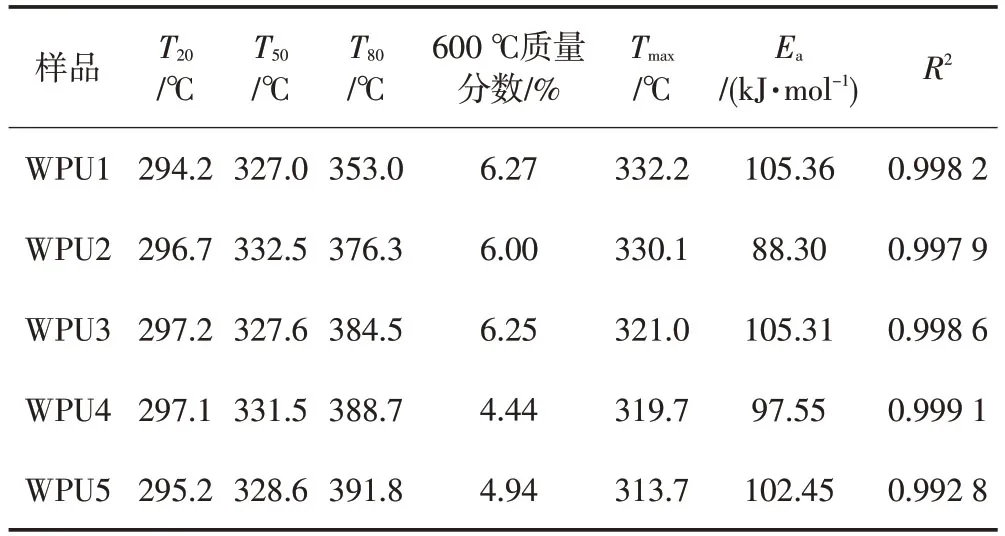

采用熱失重方法研究了固化膜熱分解反應動力學并得到反應活化能。Horowitz-Metzger方法通過相同加熱速率的TG曲線計算熱分解活化能(Ea),同時反映蓖麻油用量對固化膜熱性能的影響。對公式簡化得到以下方程:

其中,Tmax是最大質量損失時的溫度,a是失重率。使用Horowitz-Metzger的積分方法,蓖麻油基水性聚氨酯染料固化膜第1階段熱分解的ln[ln(1-a)-1]對T-Tmax曲線如圖6所示,所有曲線斜率相關系數均高于0.99。表2中,隨著蓖麻油用量的增加,蓖麻油基水性聚氨酯染料固化膜的活化能略有增大,當蓖麻油與聚己內酯二元醇物質的量比為5∶5時,熱降解活化能為105.31 kJ/mol。

圖6 ln[ln(1-a)-1]對T-Tmax曲線

表2 不同蓖麻油用量固化膜的活化能

3 結論

(1)由紅外光譜表征證明蓖麻油已經成功接入聚氨酯中。

(2)隨著蓖麻油用量的增加,乳液粒徑增大。

(3)隨著蓖麻油用量增加,固化膜的吸水率先減小后增大,拉伸強力先增大后減小,斷裂伸長率逐漸減小。當蓖麻油與聚己內酯二元醇物質的量比為5∶5時,固化膜性能最佳,吸水率為15%,拉伸強力為24 N,斷裂伸長率為260%左右,耐熱性能較好,熱降解活化能為105.31 kJ/mol。