黑索今基含鋁炸藥烤燃實驗和數值模擬

寇永鋒, 陳朗, 馬欣, 趙聘, 魯建英, 伍俊英

(1.北京理工大學 機電學院, 北京 100081; 2.中國兵工學會, 北京 100089)

0 引言

含鋁(Al)炸藥被大量應用于彈藥裝藥中,但由于Al粉存在吸熱和導熱現象,其傳熱機制有異于普通炸藥,并影響炸藥熱安全特征,因此研究含Al炸藥的熱反應特征和規律,對分析含Al炸藥裝藥彈藥的熱安全性具有重要意義。目前,人們主要采用烤燃實驗和數值模擬相結合的方法研究炸藥熱反應特征[1]。利用烤燃實驗可以觀測受熱炸藥內部溫度變化,獲得炸藥點火時間和反應強度,結合數值模擬計算,可以進一步分析炸藥裝藥在不同條件下的熱反應規律。在實驗方面,McGuire等[2]進行了一維熱爆炸實驗,獲得了炸藥點火時間,并計算了炸藥活化能和指前因子。Jones等[3]提出了小型烤燃彈實驗方法,獲得了炸藥中心溫度變化,計算標定了炸藥反應動力學模型參數。Dickson等[4]提出了多點測溫烤燃實驗方法,實現了炸藥內部不同位置處溫度測量,為更準確標定炸藥熱反應動力學模型參數提供了實驗依據,之后人們用此方法研究了多種炸藥熱反應過程[5-8]。在計算方面,Semenov[9]首次提出了炸藥單步反應動力學模型,以描述炸藥熱反應過程。McGuire等[2]針對奧克托今(HMX)和三氨基三硝基苯(TATB)等炸藥提出了多步反應動力學模型,考慮了炸藥熱分解不同階段的吸熱和放熱,更詳細地描述了炸藥的熱反應過程。Chen等[6]提出了多元組分網格單元計算法,實現了多組元混合炸藥熱反應的預測計算,并在梯恩梯(TNT)炸藥烤燃計算中考慮了熔化和對流傳熱[10]。基于上述方法,有學者展開了對黑索今(RDX)基含Al炸藥熱反應特征的研究。高立龍等[11]認為Al粉含量與RDX的表觀活化能有關,因此對RDX基含Al炸藥熱反應特征的研究需要考慮Al粉的影響。

本文采用多點測溫烤燃實驗法,對壓裝RDX/石蠟(WAX)(96/4)炸藥進行烤燃實驗,結合數值模擬計算標定RDX炸藥的反應動力學模型參數;分別采用多點測溫和烤燃彈實驗法,對壓裝(RDX/Al/Binder)和鑄裝(TNT/RDX/Al)兩種含Al炸藥進行烤燃實驗,測量炸藥內部溫度變化;建立炸藥熱反應計算模型,進行數值模擬計算,分析兩種含Al炸藥的熱反應特征和規律。在壓裝炸藥計算中考慮Al粉的吸熱和熱傳導;在鑄裝炸藥計算中采用多組元網格單元計算法,考慮TNT的熔化和多步反應以及Al粉的吸熱。

1 炸藥烤燃實驗

烤燃實驗是分析炸藥熱反應行為的主要手段。對于壓裝炸藥,常采用多點測溫烤燃實驗法,以精確測量炸藥內部不同位置處的溫度變化歷程、減小實驗誤差,從而為標定炸藥反應動力學模型參數提供實驗依據。對于鑄裝炸藥,由于存在熔化現象,為了防止液態炸藥流出,常采用烤燃彈實驗法,通過監測炸藥中心溫度變化獲得炸藥點火時間、分析炸藥熱反應過程,并驗證計算的準確性。本文采用多點測溫烤燃實驗法,對RDX/WAX(96/4)炸藥、RDX/Al/Binder(60/31/9)含Al炸藥進行不同加熱速率下的烤燃實驗,采用烤燃彈法對TNT/RDX/Al(60/24/16)含Al炸藥進行1 K/min加熱速率下的烤燃實驗,分析了幾種炸藥內部溫度變化和點火時間。

采用與Dickson等[4]類似的方法設計炸藥多點測溫烤燃實驗。圖1所示為炸藥多點測溫烤燃實驗裝置結構示意圖。該裝置的殼體和炸藥均由完全對稱的上下兩部分組成,每部分都在殼體上均勻開6個孔,用6個螺栓固定。考慮到炸藥在受熱過程中會發生膨脹,在炸藥和殼體水平接觸面之間留有2 mm高的空氣層。上端殼體安裝氟橡膠“O”形密封圈,以加強裝置密封性能。下端殼體開3個寬度和深度均為0.5 mm的凹槽,以嵌入直徑為0.5 mm的K型熱電偶,用來測量炸藥內部3個位置處的溫度變化。選用上下對稱的兩個加熱套對烤燃裝置采用電阻絲進行電加熱,加熱功率約為600 W. 上下藥柱直徑均為40 mm、高為20 mm;上下殼體內徑均為40 mm、內部高為20 mm,外徑為80 mm、外部高為30 mm. 圖2所示為K型熱電偶在炸藥中的位置分布,1號監測點在炸藥中心處,2、3、4號監測點分別為1/4半徑處(距炸藥中心5 mm)、1/2半徑處(距炸藥中心10 mm)、9/10半徑處(距炸藥中心18 mm)。其中,RDX/WAX(96/4)炸藥烤燃實驗監測點為1、2、3;RDX/Al/Binder(60/31/9)炸藥烤燃實驗監測點為1、3、4. 圖3和圖4分別為兩種炸藥烤燃裝置扣合前后的實物照片。

圖5所示為烤燃彈實驗裝置結構示意圖。該裝置主要由TNT/RDX/Al炸藥、殼體、端蓋、熱電偶等組成。殼體上端與端蓋通過螺紋進行密封和固定。將炸藥置于殼體內,與端蓋之間留有12 mm的距離,目的是緩解炸藥反應后產生的高溫、高壓對殼體的壓力,防止炸藥熔化后部分液體炸藥流出殼體。端蓋中心開有直徑為1 mm的小孔,放置K型熱電偶,用來測量藥柱中心溫度變化,并用高溫膠對置入熱電偶后的小孔進行密封。殼體側壁用加熱套包裹,以實現對炸藥的加熱。殼體壁面與加熱套之間放置2個熱電偶,分別用來測量壁面溫度及控制壁面升溫速率。藥柱直徑為50 mm,高為88 mm;殼體內徑為50 mm,外徑為58 mm;殼體內部高為100 mm,外部高為106 mm. 圖6所示為TNT/RDX/Al炸藥烤燃裝置實物照片。

2 炸藥烤燃數值模擬

由于通過烤燃實驗僅能獲得炸藥溫度變化及點火時間等有限的數據,無法確定炸藥點火位置,也不能深入分析Al粉對含Al炸藥熱反應特征和規律產生的影響,以及熔鑄炸藥相變過程。因此,需要通過數值模擬計算,對含Al炸藥熱反應及Al粉對其產生的影響進行分析。

計算中,為了更好地分析炸藥熱反應特征,常采用多步反應動力學模型來詳細描述烤燃條件下炸藥的能量釋放過程。根據實際裝藥情況,需要考慮多種因素。對于多組元混合炸藥,考慮到每個炸藥組分受熱后均會發生分解反應,常采用多組元網格單元計算法,將每種炸藥自熱源按其質量混合比例進行加和,即為體系總反應熱,從而可以對不同配方組成的混合炸藥熱反應過程進行預測計算。對于熔鑄炸藥,受熱會發生固態- 液態相變,兩種相態下炸藥的物性參數等存在差異,故計算中需要考慮炸藥的相變過程。對于含Al炸藥熱反應,由于Al粉存在吸熱和傳熱現象,如何考慮Al粉的影響是需要解決的關鍵問題。本文主要針對壓裝RDX/Al/Binder(60/31/9)和鑄裝TNT/RDX/Al(60/24/16)兩種含Al炸藥,考慮Al粉的影響,根據實驗裝置建立了熱反應計算模型,進行了數值模擬計算。在這兩種含Al炸藥熱反應計算中,需要用到RDX炸藥的反應動力學模型參數,因此對RDX多點測溫烤燃過程先進行數值模擬計算。

根據炸藥多點測溫和烤燃彈烤燃實驗裝置,分別建立如圖7和圖8所示的炸藥熱反應三維計算模型。由于烤燃裝置均為軸對稱結構,只建立了1/4幾何模型,以減少計算量。

兩種計算模型中均主要考慮炸藥、殼體和空氣3部分。對于多點測溫模型,將空氣設為流體,炸藥和殼體設為固體。由于實際裝藥中炸藥和殼體間存在空氣間隙,會產生熱阻,故在炸藥和殼體接觸界面設有0.5 mm空氣間隙。炸藥與空氣間通過輻射傳熱方式將熱量傳遞給炸藥。對于烤燃彈模型,將空氣和炸藥設為流體,殼體設為固體。實際裝藥中殼體側壁和炸藥幾乎緊密接觸,故將炸藥和殼體接觸界面設為耦合的熱傳導界面,在界面上熱量和溫度可以連續傳遞。殼體側壁均設為加熱界面,對整個裝置進行加熱。采用計算流體力學軟件Fluent[12]進行炸藥熱反應數值模擬計算。對于鑄裝炸藥熱反應計算,需要考慮炸藥熔化時固態- 液態相轉變及液態下炸藥的流動和物性參數發生變化等因素,因此計算中加入了熔化模型。

由于鑄裝炸藥在受熱過程中反應過程較復雜,為了建立計算模型,進行如下假設:

1)在計算區域內,相變前,熱量通過熱傳導機制進行傳遞,炸藥各組分不發生對流運動;相變后,熱量通過熱傳導和熱對流機制進行傳遞,炸藥各組分會存在相對運動;

2)在反應過程中,各個相態下炸藥的物理化學參數均為常數,不隨溫度變化而發生變化;

3)炸藥的自熱反應遵循Arrhenius方程。

在炸藥烤燃過程中,質量、動量、能量的輸運方程均可以用如下通用形式表達:

(1)

式中:ρ為炸藥密度(kg/m3);φ為通用變量,表示質量、動量、能量等;xi表示炸藥在坐標系中x、y、z軸方向的位移;ui表示速度矢量在x、y、z方向的分量;Γ為通用擴散系數(cm2/s);S表示炸藥自熱反應源項,通過編寫子程序,以子函數形式加載到程序中。

采用一步反應動力學模型描述RDX炸藥的熱分解反應,其機理如下:

RDX→產物,r=Zexp(-E/RT)ρ,

(2)

式中:r為反應速率;Z為指前因子;E為活化能;R為普適氣體常數;T為反應溫度。

采用三步反應動力學模型[2]描述TNT炸藥的熱分解反應,其機理如下:

A→B,r1=Z1exp(-E1/RT)ρA

(3)

A+B→C,r2=Z2exp(-E2/RT)ρAρB,

(4)

(5)

式中:A為TNT炸藥;B為中間產物;C為最終產物;ρA為TNT炸藥密度;ρB為中間產物密度;1、2、3分別表示熱分解反應的第幾步。

對于每一步反應,熱量生成速率可表示為

Sj=rjQjρj,

(6)

式中:Qj為反應熱,j表示熱分解反應的第j步,j=1,2,3. 因此,TNT熱分解過程中單位時間內生成的總熱量為

STNT=S1+S2+S3,

(7)

式中:STNT為TNT炸藥熱反應源項。

炸藥和殼體之間的空氣域采用P1輻射模型。對于輻射熱流qr,采用如下方程計算:

(8)

式中:α為吸收系數(m-1);σs為散射系數(m-1);C為線性各相異性相位函數系數;G為入射輻射。

采用焓- 孔隙率方法[14]處理TNT熔化過程,將每個單元中相變物質所占的容積比作為相變分數。TNT未熔化時液相分數為0;完全熔化后液相分數為1. 采用多組分網格單元計算方法[6],對TNT/RDX/Al(60/24/16)炸藥的熱反應過程進行計算。將計算網格單元設為TNT和RDX組成的混合熱分解單元,每個組分按自身熱分解反應釋放或吸收熱量,單元總熱量為每個組分吸收和釋放熱量之和。TNT/RDX/Al(60/24/16)炸藥在熱分解過程中生成的總熱量為

S=0.6STNT+0.24SRDX,

(9)

式中:SRDX為RDX炸藥熱反應源項。

炸藥的導熱系數和比熱容均是溫度的函數,在此假設為常數。根據疊加原理,混合炸藥的導熱率和比熱容可表示為

λ=∑mkλk,

(10)

c=∑mkck,

(11)

式中:mk為第k種組分的質量分數,k=1,2,3,…;λk為第k種組分的導熱率;ck為第k種組分的比熱容。(10)式和(11)式中考慮了Al粉的比熱容,表示Al粉在整個炸藥烤燃過程中存在吸熱。對于RDX/Al/Binder(60/31/9)炸藥,由于Al粉含量較高,忽略了Al粉顆粒和炸藥界面之間的熱阻,計算中考慮了Al粉的導熱;而TNT/RDX/Al(60/24/16)炸藥中Al粉含量相對較少,Al粉顆粒和炸藥間界面熱阻較明顯,故計算中沒有考慮Al粉的導熱。

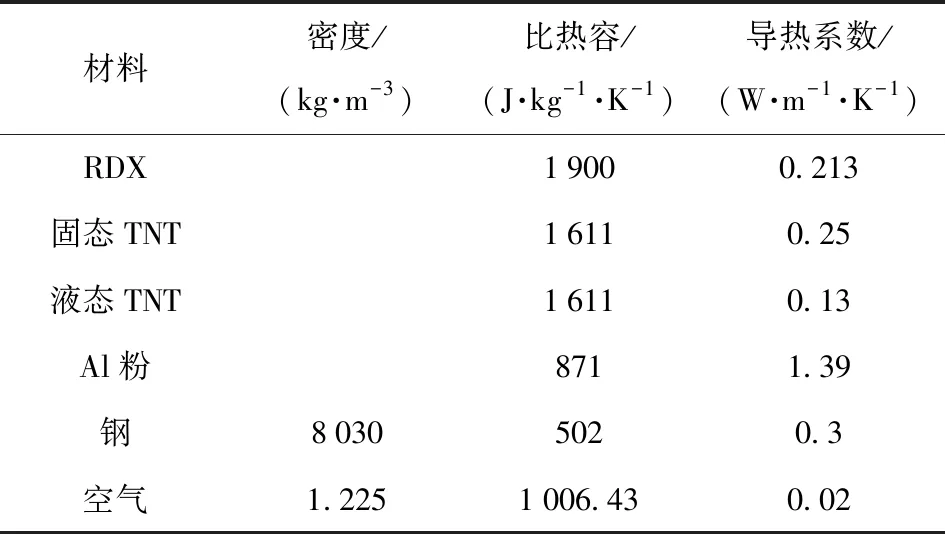

表1給出了RDX炸藥、TNT炸藥熔化前后的物性參數[13-14],以及計算模型中用到的Al粉[15]、鋼、空氣材料參數。表2給出了TNT炸藥反應動力學模型參數[13]。根據(10)式可知,RDX/Al/Binder(60/31/9)含Al炸藥的導熱系數為0.43 W/(m·K),與RDX炸藥相比,導熱系數約增大1倍。

表1 材料參數

純TNT炸藥熔點為80.6~80.85 ℃,純RDX炸藥熔點為204~205 ℃[15];TNT炸藥的熱分解溫度約為240 ℃[16],RDX炸藥的熱分解溫度為210 ℃[17].

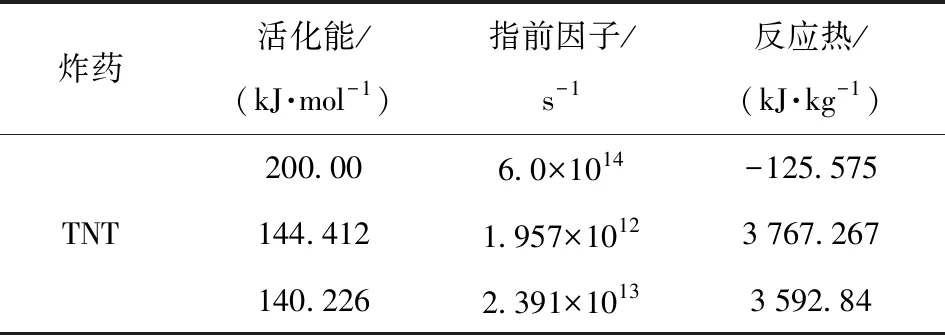

表2 反應動力學參數

3 結果與分析

3.1 RDX炸藥反應動力模型參數標定

為了對RDX基含Al炸藥熱反應進行數值模擬計算,需要首先確定RDX炸藥的反應動力學模型參數。由文獻[18-21]可知,RDX炸藥活化能取值范圍為141.1~197.0 kJ/mol,指前因子范圍為1.821×108~1.905×1019s-1.本文基于此,根據炸藥烤燃實驗結果,通過大量反復計算,對炸藥參數進行調整并對比實驗和計算曲線,標定RDX炸藥的反應動力學模型參數。

圖9所示為1 K/min加熱速率下RDX/WAX炸藥不同監測點的溫度隨時間變化實驗和計算曲線。從圖9中可以看出,根據曲線斜率,從加熱開始,炸藥內部3個監測點的實驗溫度曲線和計算溫度曲線基本吻合。實驗點火時間為13 473 s(3 h 44 min 33 s),計算點火時間為13 693 s(3 h 48 min 13 s),二者相對誤差為1.6%.

圖10所示為0.5 K/min加熱速率下RDX/WAX炸藥不同監測點的溫度隨時間變化實驗和計算曲線。從圖10中可以看出,從加熱開始,炸藥內部3個監測點的實驗溫度曲線和計算溫度曲線仍基本保持一致。實驗點火時間為23 524 s(6 h 32 min 4 s),計算點火時間為23 488 s(3 h 31 min 28 s),二者相對誤差為0.15%,可以認為相當吻合。

通過上述實驗和計算結果可知,RDX炸藥的活化能為1.475×105J/mol,指前因子為9.01×1010s-1.

3.2 RDX/Al/Binder含Al炸藥熱反應特征

采用3.1節的RDX炸藥反應動力學模型參數,對RDX/Al/Binder炸藥進行多點測溫數值模擬計算,并與實驗結果進行對比。

圖11所示為1 K/min加熱速率下RDX/Al/Binder炸藥不同位置處的溫度隨時間變化的實驗和計算曲線。從圖11中可以看出,在炸藥加熱階段,炸藥內部3個位置處的計算溫度曲線與實驗基本重合。計算的炸藥點火時間為12 494 s(3 h 28 min 14 s),而實驗的點火時間為11 711 s(3 h 15 min 11 s),二者相對誤差為6.68%,基本一致。

圖12所示為0.5 K/min加熱速率下RDX/Al/Binder炸藥不同位置處的溫度隨時間變化的實驗和計算曲線。從圖12中可以看出,從加熱開始,炸藥內部3個位置處的計算和實驗溫度上升趨勢仍基本保持一致。實驗點火時間為21 930 s(6 h 5 min 30 s),計算點火時間為23 405 s(6 h 30 min 5 s),二者相對誤差為6.72%,基本一致。

綜上所述可以發現計算結果與實驗結果基本一致,可以認為該配方下含Al炸藥數值模擬計算中需要考慮Al粉的吸熱和導熱。

圖13所示為1 K/min加熱速率下RDX/Al/Binder炸藥不同時刻剖面溫度分布圖。從圖13中可以看出,在12 200 s(3 h 23 min 20 s)時,炸藥上下邊緣處形成高溫區域,這是因為炸藥邊緣處同時受到殼體側壁和上下端殼的加熱。約12 300 s(3 h 25 min)時,高溫區域繼續向炸藥內部擴增,但不足以點火。約12 494 s(3 h 28 min 14 s)時,炸藥迅速釋放大量熱量,來不及向外傳遞,發生點火。

圖14所示為0.5 K/min加熱速率下RDX/Al/Binder炸藥不同時刻炸藥剖面溫度分布圖。從圖14中可以看出,在15 400 s(4 h 16 min 40 s)時,整個裝置溫度穩定上升,殼體溫度最高,炸藥中心處溫度最低,熱量由外向內傳遞。約23 000 s(6 h 23 min 20 s)時,炸藥內部形成高溫區域,炸藥內部釋放熱量增多。約23 405 s(6 h 30 min 5 s)時,炸藥迅速釋放大量熱量,中心位置發生點火。

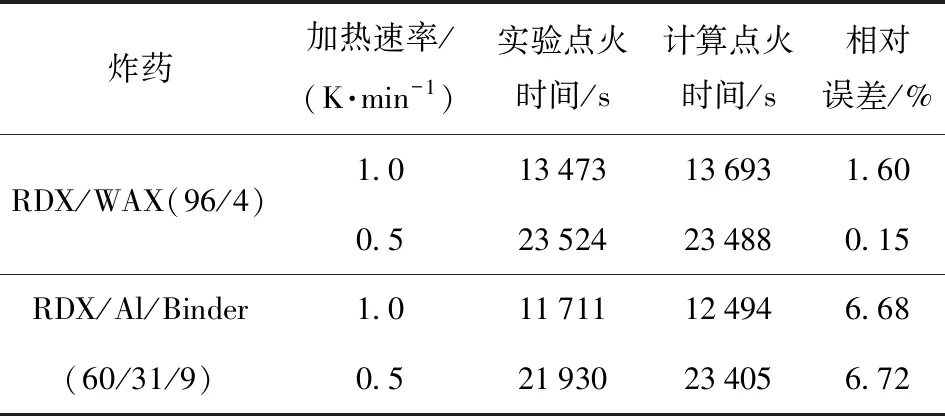

表3所示為不同加熱速率下RDX/WAX(96/4)炸藥和RDX/Al/Binder(60/31/9)炸藥點火時間的計算值和實驗值及其相對誤差。從表3中可以發現,對于RDX/WAX(96/4)炸藥,0.5 K/min加熱速率下實驗點火時間約相當于1 K/min下的1.746倍;對于含Al炸藥RDX/Al/Binder(60/31/9),0.5 K/min加熱速率下實驗點火時間約相當于1 K/min下的1.87倍。由此可知,對于同種炸藥,加熱速率越快,其點火時間越短。

將含Al炸藥RDX/Al/Binder與RDX/WAX炸藥相比,1 K/min加熱速率下,RDX/Al/Binder的實驗點火時間縮短了約15%;0.5 K/min加熱速率下,RDX/Al/Binder的實驗點火時間縮短了約7%. 由此可知,在相同加熱速率下,Al粉的加入會縮短炸藥的點火時間,從而降低炸藥的熱安全性。

表3 不同加熱速率下炸藥的點火時間

3.3 TNT/RDX/Al含Al炸藥熱反應特征

由于TNT/RDX/Al(60/24/16)配方中的Al粉含量相對較少,考慮到炸藥內部Al粉與炸藥的界面作用,導致Al粉對炸藥的熱傳導影響可能不是很大,故只考慮Al粉的吸熱。下面同樣采用3.1節的RDX炸藥反應動力學參數,采用多組元網格單元計算法,對TNT/RDX/Al炸藥進行烤燃彈數值模擬計算。

圖15所示為1 K/min加熱速率下炸藥中心處和殼體壁面的實驗與計算溫度- 時間曲線對比情況。從圖15中可以看出,從開始加熱到炸藥發生相變,炸藥中心處和壁面溫度變化的計算值與實驗值基本吻合:炸藥相變前,中心處計算溫度略高于實驗溫度,這可能是因為外場實驗受環境影響較大,裝置在加熱過程中的熱量散失較大,導致升溫略為緩慢;炸藥相變完成后,炸藥中心處溫度計算值與實驗值仍能保持吻合,直至炸藥發生點火。從整體來看,計算結果與實驗結果較為吻合。

根據數值模擬計算得到的炸藥點火時間為12 423 s(3 h 27 min 3 s),實驗測得的炸藥點火時間為12 580 s(3 h 29 min 40 s),二者誤差為1.26%.

圖16所示為1 K/min加熱速率下不同時刻炸藥剖面液相分數分布情況。從圖16中可以看出:3 300 s(55 min)時,接近殼體側壁和底部處的炸藥開始發生熔化,其余部位仍處于固態,這是因為接近殼體處炸藥的受熱較大、升溫較快,其中,TNT/RDX/Al混合炸藥的熔化主要是由TNT相變引起的。7 000 s(1 h 56 min 40 s)時,從側壁逐漸到炸藥中心,TNT炸藥依次熔化。8 800 s(2 h 26 min 40 s)時,大部分炸藥熔化,只有中心處仍有少量炸藥處于固態。在該加熱速率下,計算結果顯示,當炸藥發生點火時,TNT炸藥已經完全熔化。

圖17所示為1 K/min加熱速率下不同時刻炸藥剖面溫度分布情況。從圖17中可以看出,11 800 s(3 h 16 min 40 s)時,接近殼體下端處的炸藥形成高溫區,這是因為該處炸藥同時受到殼體側壁和下端加熱,受熱較為嚴重,溫度升高最快,而炸藥上端與殼體間存在空氣部分,空氣導熱系數遠小于殼體,升溫較下端處慢。12 423 s(3 h 27 min 3 s)時,接近殼體下端處的炸藥分解加快,釋放大量熱量,由于炸藥的傳熱能力來不及釋放這部分熱量,從而形成點火區域,發生點火。

圖18所示為1 K/min加熱速率下炸藥點火區域各組分質量分數隨時間的變化情況。從圖18中可以看出,在整個加熱過程中,TNT炸藥質量分數基本保持不變,臨近點火時刻,其質量分數略有減小,且相應的生成產物質量分數略有增大,由此可認為TNT主要是發生了熔化,極少部分發生了熱分解。而炸藥快要點火時,RDX質量分數迅速減小,其相應的生成產物質量分數變大,表明其發生了快速反應,釋放大量熱量,最終導致炸藥發生點火。故整個裝置發生的點火主要是由RDX炸藥的熱分解引起的。

基于上述研究,針對鑄裝TNT/RDX/Al炸藥和壓裝RDX/Al/Binder炸藥,分別進行幾種加熱速率下熱反應情況預測計算,進一步表明加熱速率對不同裝藥下含Al炸藥熱反應特性的影響。圖19所示為不同加熱速率下兩種含Al炸藥的點火時間與加熱速率關系散點圖。從圖19中可以看到,加熱速率對兩種含Al炸藥的影響規律類似,均表現為加熱速率越快,炸藥的點火時間越短。

4 結論

本文結合多點測溫烤燃實驗和數值模擬方法,精確測量了炸藥內部多個位置處的溫度隨時間變化情況,準確擬合出了RDX炸藥的反應動力學參數。針對RDX/Al/Binder和TNT/RDX/Al兩種含Al炸藥,分別進行了多點測溫烤燃實驗和烤燃彈實驗。結合數值模擬計算,考慮了Al粉的加入,分析了熱反應過程及Al粉產生的影響。預測計算了不同加熱速率對RDX/Al/Binder(60/31/9)和TNT/RDX/Al(60/24/16)兩種含Al炸藥熱反應過程的影響。得出如下結論:

1) RDX炸藥的活化能為1.475×105J/mol,指前因子為9.01×1010s-1.

2) Al粉的加入會加快壓裝RDX/Al/Binder(60/31/9)含Al炸藥內部的傳熱速率,縮短其點火時間,降低炸藥的熱安全性;而對鑄裝TNT/RDX/Al(60/24/16)含Al炸藥的傳熱過程沒有顯著影響。

3) 加熱速率越快,炸藥的點火時間越短。