高速履帶車輛制動能量與制動力分布規(guī)律預測方法研究

張舒陽, 張豫南, 寧克焱, 顏南明, 方青峰

(1.陸軍裝甲兵學院 控制工程系, 北京 100072; 2.中國北方車輛研究所, 北京 100072)

0 引言

高速履帶車輛的制動性能是其機動性的重要組成部分。與普通民用車輛相比,高速履帶車輛慣性大、行駛工況復雜,對制動系統(tǒng)可靠性、壽命等要求更高。在進行制動系統(tǒng)設計時,研究確定制動能量與受力的分布規(guī)律,有助于對相關輔助散熱系統(tǒng)等各分系統(tǒng)能量分布及其耗散控制進行匹配設計,為車輛制動主要分系統(tǒng)的匹配轉矩特性提出設計要求,并明確制動器、緩速器及其能量耗散裝置的強度、散熱的設計要求。

目前在民用車輛領域對于制動能量與載荷的相關研究較多[1-7]。文獻[1-3]針對重型車輛盤式制動器溫度模型進行了研究。文獻[4]研究了車輛在山區(qū)路段行駛循環(huán)工況下制動系統(tǒng)的載荷譜測量方法。文獻[5]針對國內外4種典型循環(huán)工況,應用線性回歸分析方法獲得了公交車輛制動能量的分布規(guī)律。文獻[6]分析比較了我國典型公交行駛循環(huán)工況和實測行駛工況的制動能量分布情況。文獻[7]采用Simulink與Stateflow混合建模方法,通過仿真得到典型城市循環(huán)工況下的車輛驅動與制動功率譜。對于履帶車輛發(fā)動機以及傳動機構載荷的相關研究較多[8-9],關于制動系統(tǒng)載荷分布的研究較少,履帶車輛尚無標準的循環(huán)工況作為研究基礎。針對此類問題,文獻[10]提出一種基于相關性分析和實車速度- 加速度概率分布分析的履帶車輛行駛循環(huán)構建方法。文獻[11-13]提出了履帶車輛虛擬試驗道路的建模方法。文獻[14]針對履帶車輛盤式制動器緊急制動過程中的最高溫度變化情況進行了理論與仿真分析。近年來,隨著ADAMS等動力學仿真軟件的成熟,關于制動系統(tǒng)力學、熱力學性能的仿真越來越深化和細化,但對于樣本量巨大的仿真,在初期設計階段,需要在兼顧精度的情況下盡量提高計算效率。

本文針對上述問題,以某型高速重載履帶車輛為例,建立了整車與推進、制動系統(tǒng)模型以及我國幾條主要試驗場地模型,制定了基于最優(yōu)控制理論的仿真行駛策略,并以某場地實車行駛數(shù)據(jù)驗證了模型及行駛策略的有效性。通過仿真得到該車輛在1 000 km里程中制動初速度、減速度、制動器溫度的分布情況,以期為后續(xù)該型車輛制動系統(tǒng)的改進提供理論參考依據(jù),同時為其他車輛制動系統(tǒng)的設計提供一種輔助手段。

1 車輛動力學建模

1.1 整車動力學模型

以某型履帶車輛為例,其傳動形式為帶有轉向液力耦合器的零差速雙流傳動結構。

整車動力學方程[15]見(1)式、(2)式:

(1)

(2)

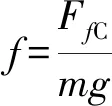

式中:δ為質量增加系數(shù);m為車輛的質量;v為車輛行駛速度(m/s);Fd為車輛驅動力;Fb為車輛制動力;Ff為行駛阻力;Fw為空氣阻力;Fα為坡道阻力;α為路面坡度,本文假設上坡時α>0;g為重力加速度;f為行駛阻力系數(shù);C為空氣阻力系數(shù);A為車輛迎風面積,A=nBH,n為修正系數(shù),B為履帶中心距,H為車高;φ為土壤縱向最大附著系數(shù)。

1.2 推進系統(tǒng)模型

推進系統(tǒng)模型包括發(fā)動機與變速箱模型。發(fā)動機采用轉速-轉矩、轉速-功率外特性曲線建模。

加速過程中,(1)式中Fb=0,F(xiàn)d按(3)式計算:

(3)

各擋位發(fā)動機轉速對應的車速按(4)式計算:

(4)

式中:ne為發(fā)動機轉速。

在換擋時動力切斷,(1)式可轉化為

(5)

本文按照換擋時間1 s計算。顯然,車輛若以最大加速度行進,則駕駛員應在發(fā)動機轉速為2 200 r/min時升擋,車輛由靜止狀態(tài)2擋起步。

1.3 制動系統(tǒng)模型

本文建模車輛的車輛制動器為彈簧加壓干片式制動器。其設計制動轉矩Tb0=5 kN·m. 隨著摩擦部件溫度的升高,制動轉矩下降。建模時令輸出轉矩Tb=Kt×Tb0,其中Kt為轉矩修正系數(shù)。圖1所示為Kt隨溫度變化的曲線。

摩擦件熱衰退溫度為740 ℃,其吸收能量是其功率的積分,其溫升ΔT按(6)式計算:

(6)

式中:cp為摩擦部件比熱;t為摩擦部件作用時間。

制動器不工作時散熱。圖2所示為摩擦片在初始溫度737 ℃、室溫21 ℃下的測量溫度變化值。

為便于計算,將上述離散點擬合成2階曲線:

T=-3.278×10-9t3+5.104×

10-5t2-0.300 7t+739,

(7)

式中:T為當前制動器溫度。

2 試驗場地建模

參考國內幾條履帶車輛駕駛場地情況與試驗規(guī)程,本文以8個特征參數(shù)定義場地模型,分為幾何特征參數(shù)和力學特征參數(shù)兩大類。幾何特征參數(shù)包括路線長度L、坡度α、半徑R、側傾角β、路面功率譜密度Gq(n);力學特征參數(shù)包括行駛阻力系數(shù)f、土壤最大附著系數(shù)φ、最大轉向阻力系數(shù)f1.

以上參數(shù)采用不同方法進行測量。對于現(xiàn)有場地,其長度與半徑由實地測量與衛(wèi)星圖片測量結合的方式確定;較明顯的坡度與側傾角由坡度儀測量確定;較小的坡度則由采集的車輛俯仰角度均值確定;路面功率譜密度需要由車輛俯仰角度轉換為隨水平距離s變化的高度q曲線計算,其轉換公式為

q=∑v×t0×sinα,

(8)

s=∑v×t0×cosα,

(9)

式中:t0為采樣周期。通過s-q曲線可以求其路面功率譜密度Gq(n)。文獻[16]給出了8種不同路面等級,在建模時也可選取相應參數(shù)代替實測值。滾動阻力系數(shù)、土壤縱向最大附著系數(shù)以及最大轉向阻力系數(shù)取經驗值,或以試驗方法測定[15]。

3 仿真行駛策略

為使制動系統(tǒng)滿足車輛性能要求,在設計時應使其載荷在合理的前提下盡量大。顯然,通過一段路程的平均速度越高、行駛時間越短,制動系統(tǒng)載荷越大。下面設計車輛最短行駛時間控制策略。

3.1 車輛最短時間行駛策略

設某一路段的長度為L、坡度為α、側傾角為β、路面不平度等級為F、滾動阻力系數(shù)為f、土壤縱向最大附著系數(shù)為φ. 結合(1)式,車輛的最短行駛時間問題可描述為如下2階系統(tǒng):

(10)

為解決上述問題,首先應消除Γ的影響,為此引入前饋控制量u0=FΔ. 則上述2階系統(tǒng)轉化為

(11)

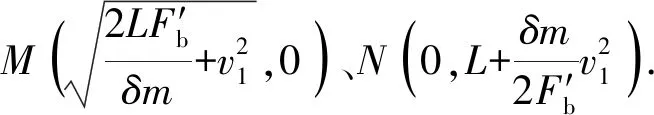

文獻[17]證明了在此情況下,可采用砰- 砰(bang-bang)控制策略且控制量符號sgn(u)在控制過程中僅需變化一次。sgn(u)變化時系統(tǒng)的狀態(tài)曲線即為開關曲線,系統(tǒng)(10)式的開關曲線為一段拋物線,

(12)

綜上所述,有最優(yōu)控制量

(13)

令u=Fd,由狀態(tài)方程可得

(14)

式中:Fd由(3)式求出。對于第1種情況,聯(lián)立(12)式、(14)式,可得到切換點C的橫坐標:

(15)

即車速為x2C時開始制動。

對于第2種情況,將x2=vmax代入(16)式,得到切換點D的縱坐標:

(16)

即行駛距離為x1D時開始制動。

以上分析是在Fd、Fb恒定的基礎上進行的。由1.2節(jié)、1.3節(jié)可知,在行車過程中Fd、Fb均是不斷變化的。因此仿真時,假設仿真步長時間(0.01 s)內Fd、Fb不變,直至系統(tǒng)運動至B點,結束該路段仿真。

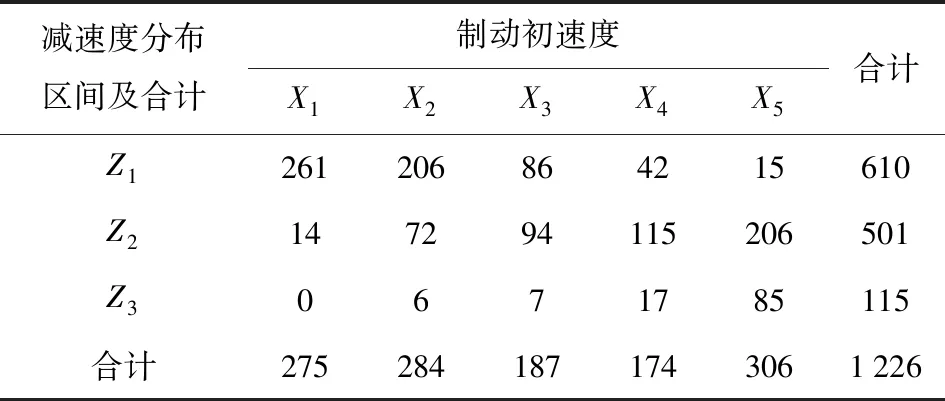

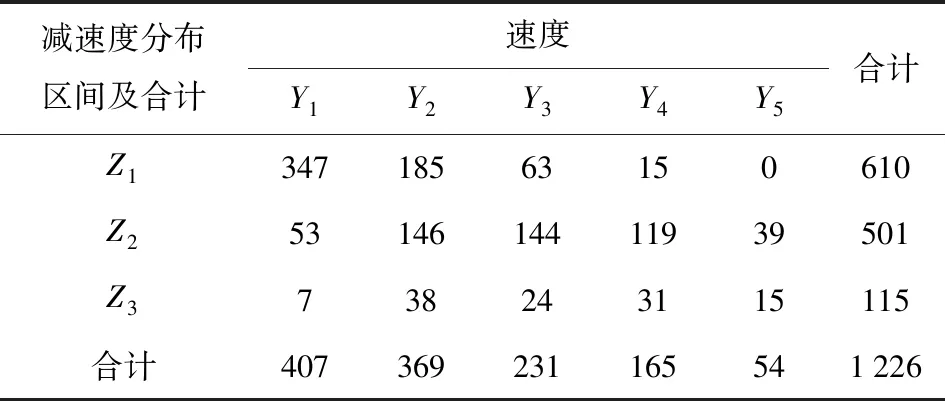

3.2 車輛制動力修正

3.1節(jié)提出的最短時間行駛策略是一種理想狀態(tài),制動器輸出最大轉矩。在實際駕駛過程中這種情況極少出現(xiàn),駕駛員多采用提前收油門、摘空擋以及點剎的方式使車輛減速,以降低減速度,使車輛平緩制動。為了使仿真更貼近實際駕駛情況,在詢問駕駛員意見的基礎上,本文考慮以制動初速度以及初速度與目標車速之差作為影響減速度的主要因素。依據(jù)駕駛員經驗,在高車速或當前車速與目標車速相差較大時,駕駛員更傾向于高強度的制動。為驗證上述假設,本文以1 200 km行程的車輛駕駛數(shù)據(jù)作為樣本,統(tǒng)計制動初速度(km/h)、速度差(km/h)和減速度(m/s2)的分布情況,結果如表1、表2所示。

表1 制動初速度- 減速度分布表

表2 速度差- 減速度分布表

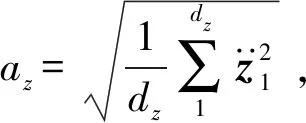

表1和表2中,X、Y、Z分別表示制動初速度、速度差以及減速度的分布區(qū)間。X1=(0 km/h,10 km/h)、X2=[10 km/h,20 km/h)、X3=[20 km/h,30 km/h)、X4=[30 km/h,40 km/h)、X5=[40 km/h,∞);Y1=[0 km/h,10 km/h)、Y2=[10 km/h,20 km/h)、Y3=[20 km/h,30 km/h)、Y4=[30 km/h,40 km/h)、Y5=[40 km/h,∞);Z1=(0 m/s2,1.5 m/s2)、Z2=[1.5 m/s2,3.0 m/s2)、Z3=[3.0 m/s2,5.0 m/s2]。由統(tǒng)計學知識可知,若X與Z、Y與Z分別相互獨立,則其檢驗統(tǒng)計量

(17)

因此可以認定,對于顯著性水平0.005,制動減速度受到制動初速度、速度差的影響,并假設三者為線性關系,即:

z=ax+by+c+e,

(18)

式中:x、y、z分別為制動初速度、速度差、減速度統(tǒng)計值;a、b、c為未知系數(shù);e為隨機誤差并且服從期望為0、方差為σ2的正態(tài)分布,即e~N(0,σ2)。對于未知參數(shù)a、b、c以及σ2,采用最小二乘法估計,即通過a、b、c取值使得樣本殘差平方和最小:

Q=∑(z-ax-by-c)2,

(19)

將(19)式分別對a、b、c求偏導并使其為0:

(20)

解方程組(20)式,可得到a、b、c的最小二乘估計值:

(21)

則可得車輛制動減速度的二元線性回歸方程為

=+x+y.

(22)

對于樣本中任意變量x0∈X、y0∈Y,利用(22)式求得制動減速度估計值0=+x0+y0,記0與z0的偏差平方和為S1,0與樣本均值的偏差平方和為S2,即

S1=∑(z0-0)2=465.471 3,

(23)

(24)

F=777.494 2≥F0.005(2,n-3)=5.3,

(25)

由此可以認定二元線性回歸方程回歸效果顯著。仿真時以(26)式作為制動減速度估計值:

z=+v+(v-v1),

(26)

車輛設計最高減速度為5 m/s2,故(13)式中Fb的值修正為

(27)

3.3 最高車速限制

將發(fā)動機最高轉速、最高擋位傳動比代入(4)式,求得車輛理論最高速度(m/s):

vmax1=24.71.

(28)

在彎道路段,車輛重心沿曲線運動,其離心力依靠地面提供。車輛在不發(fā)生側滑的情況下,在彎道最高的行駛速度為

(29)

在越野路段行駛,車速受到路面不平度的影響。當簧上質量的垂向加速度大于0.7g時,車輛振動會使乘員難以忍受。本文以此為條件計算車輛在越野路面上的最大行駛速度。

(30)

綜上所述,可得車輛在某一路段最高車速為

vmax=min(vmax1,vmax2,vmax3).

(31)

4 仿真與實驗

在某試驗場地對相應車輛進行實車試驗。同時在MATLAB軟件環(huán)境下對該試驗場進行參數(shù)化建模,仿真車輛在該試驗場行駛工況;通過對比修正仿真模型中行駛阻力系數(shù)、附著系數(shù)、最大轉向阻力系數(shù),提高其準確性。

4.1 試驗車輛與場地參數(shù)

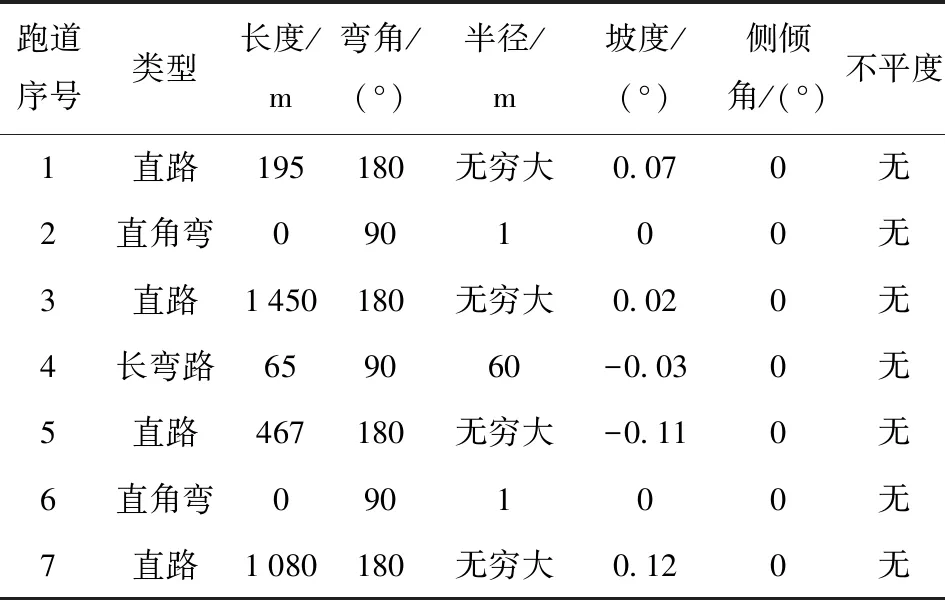

本文的試驗場地是一條鋪裝路跑道,跑道總長3.2 km. 建模時,將該場地分為7段,其幾何特征參數(shù)如表3所示。

表3 跑道幾何特征參數(shù)表

表3中的各路段長度、彎角、半徑依靠地圖測量。各路段坡度為采集的車輛俯仰角平均值,采集信號如圖5所示。由(9)式、(10)式可得車輛s-q曲線如圖6所示。

行駛阻力系數(shù)與土壤縱向最大附著系數(shù)各測量10次。測量結果如圖7所示。

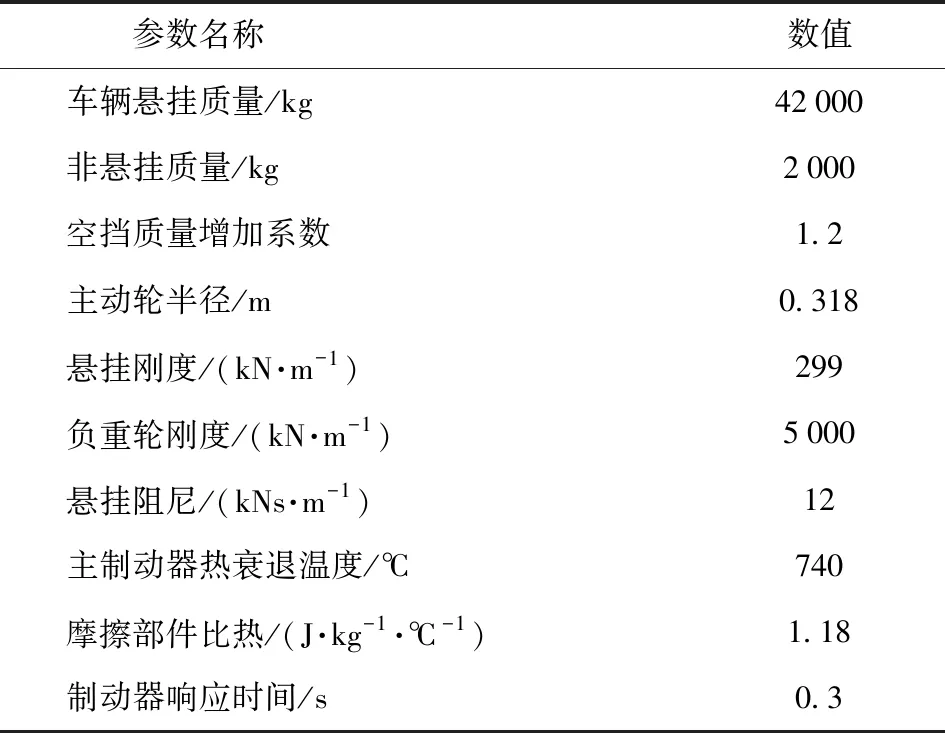

試驗車輛相關參數(shù)如表4所示。

表4 試驗車輛參數(shù)

車輛變速箱分為6擋,仿真時通過設置各擋傳動比ibi與質量增加系數(shù)δi來模擬實際加速情況。此外,前傳動比iq=0.641;側傳動比ic=4.625,離合器儲備系數(shù)βc=2.

4.2 試驗與仿真

在4.1節(jié)給出相關范圍的基礎上,選擇與實驗結果誤差最小的參數(shù)為試驗場地實際參數(shù),并應用到后續(xù)預測中。

以f為例,在4.1節(jié)給定范圍內,其制動初速度誤差及平均減速度誤差變化曲線如圖8所示。

圖8表明,在給定范圍內,制動初速度誤差變化范圍為5%~35%,平均誤差為13.51%,制動平均減速度誤差變化范圍為6.7%~11.5%. 當f=0.04時仿真制動初速度誤差及制動減速度誤差均為最小。因此可以認為f=0.04是場地實際滾動阻力系數(shù)。土壤縱向最大附著系數(shù)在算法中的主要作用是計算地面驅動力與制動力的上限,在高附著系數(shù)路面上,其取值對仿真結果無影響,參考文獻[15],令φ=0.71. 按照f=0.04、φ=0.71、f1=0.2進行仿真并與實車試驗結果對比。試驗車速- 時間曲線與仿真曲線對比如圖9所示。

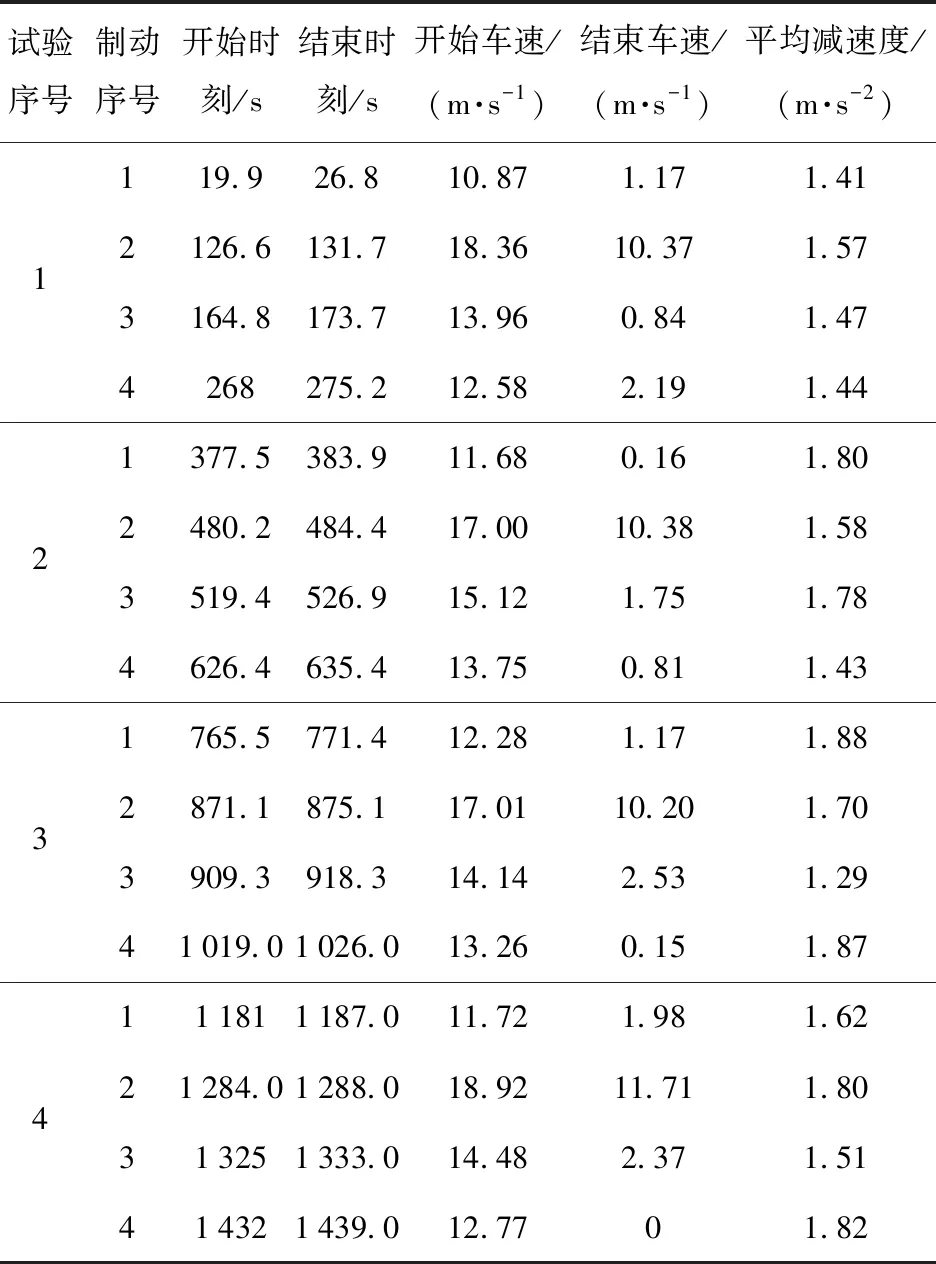

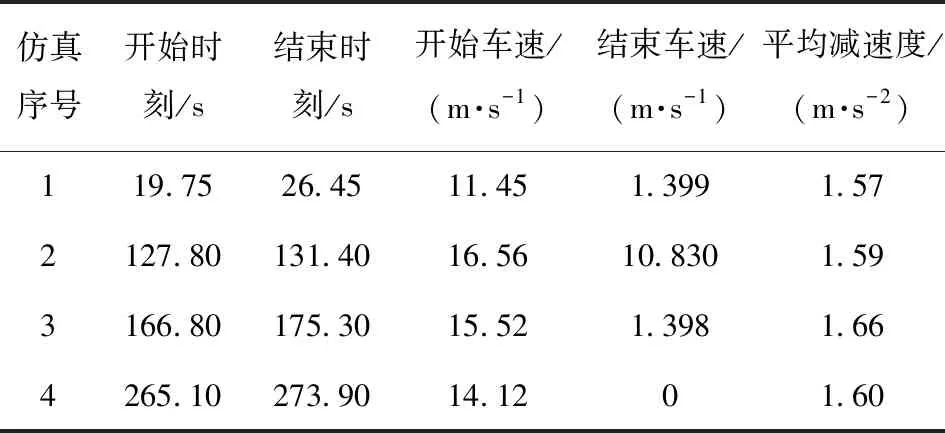

表5、表6分別為試驗與仿真制動相關數(shù)據(jù)。從表5和表6中可以看出,車輛實際行駛一次平均用時為281.5 s,仿真行駛時間271.2 s;車輛通過該路段制動4次,各次制動初速度平均值分別為11.64 m/s、16.02 m/s、14.43 m/s、13.09 m/s;對應的仿真結果分別為11.45 m/s、16.56 m/s、15.52 m/s、14.12 m/s. 仿真誤差分別為1.60%、3.37%、7.55%、7.87%;各次制動減速度平均值分別為:1.68 m/s2、1.66 m/s2、1.51 m/s2、1.64 m/s2;對應的仿真結果分別為1.57 m/s2、1.59 m/s2、1.66 m/s2、1.60 m/s2;相對誤差分別為6.55%、4.22%、9.93%、2.44%.

表5 試驗制動數(shù)據(jù)

表6 仿真制動數(shù)據(jù)

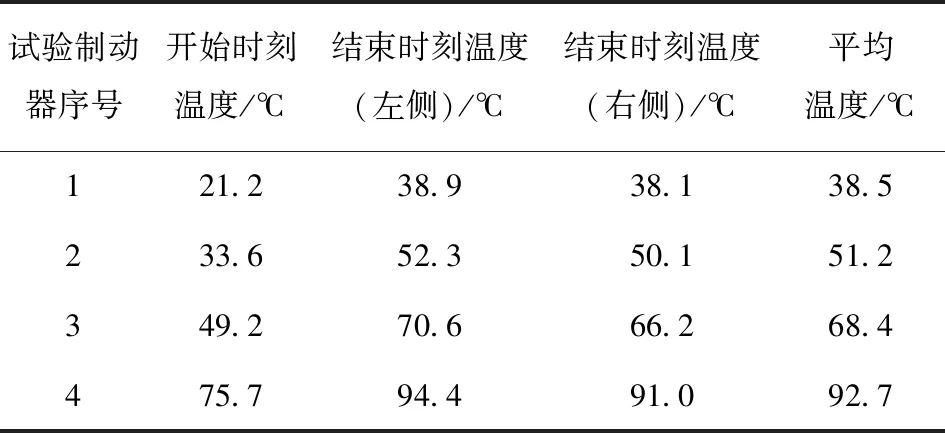

各次試驗開始前、結束后測量制動器溫度如表7所示。以各次試驗開始時刻溫度作為仿真初始溫度進行4次仿真,環(huán)境溫度為21.2 ℃. 4次仿真制動器溫度曲線如圖10所示。

各次仿真結束時溫度分別為40.73 ℃、51.43 ℃、64.84 ℃、87.54 ℃. 與試驗平均值誤差分別為5.79%、0.45%、5.73%、5.57%.

表7 試驗制動器溫度

從圖9、圖10以及表5~表7可知,與實車試驗相比,仿真預測的制動初速度、制動減速度、制動溫度的誤差均在10%以內,表明本文提出的建模與仿真方法有效可行,選取參數(shù)合理。

5 制動系統(tǒng)能量與受力分布預測

5.1 典型試驗場地模型建立

為預測本文車輛全壽命下制動系統(tǒng)能量與載荷分布情況,在前文基礎上,建立我國其他具有代表性的試驗場地模型,進行總計1 000 km的仿真試驗,通過仿真與試驗對比確定各場地最優(yōu)行駛距離。最后進行總計6 000 km的仿真行駛試驗,并以制動初速度、減速度、制動器溫度作為反映能量與載荷的參數(shù),統(tǒng)計其分布情況。

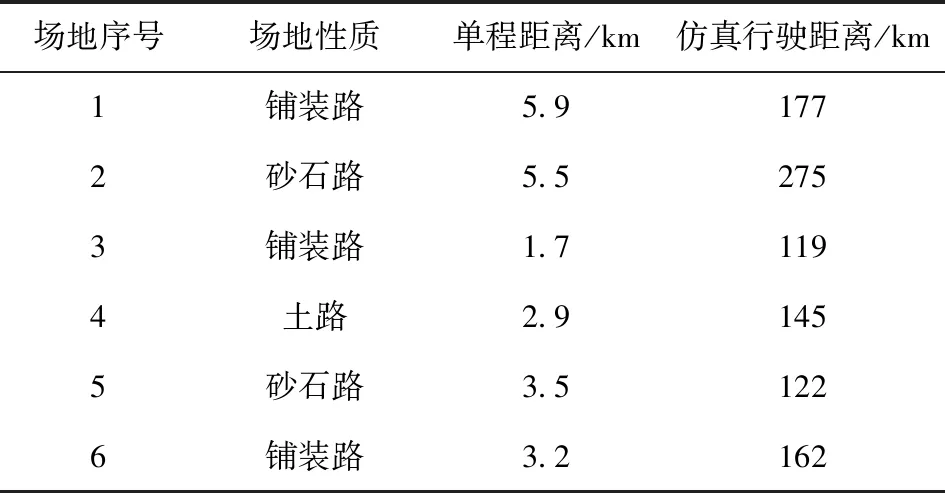

根據(jù)履帶車輛試驗規(guī)程[18],按照鋪裝路、土路、砂石路分別占30%、30%、40%的比例分配各場地仿真行駛距離,如表8所示。

表8 典型試驗場地及分配比例

除表3所示場地(場地6)外,對其他5個場地進行單圈行駛仿真并與試驗結果對比,如圖11所示。各場地仿真與試驗制動初速平均誤差分別為9.8%、2.8%、5.5%、9.6%、9.6%. 制動減速度平均誤差分別為8.1%、9.1%、2.6%、9.1%、6.3%. 誤差均在10%以內,由此可認為幾種道路模型參數(shù)選擇合理可信。

將1 000 km仿真數(shù)據(jù)中制動初速度、減速度分別與3.2節(jié)中實車數(shù)據(jù)分布對比,如圖12、圖13所示。圖12和圖13中,仿真數(shù)據(jù)分布結果與實車數(shù)據(jù)分布規(guī)律基本相同,表明各路段行駛距離的分配是合理的。

5.2 車輛全壽命制動能量與制動力分布預測

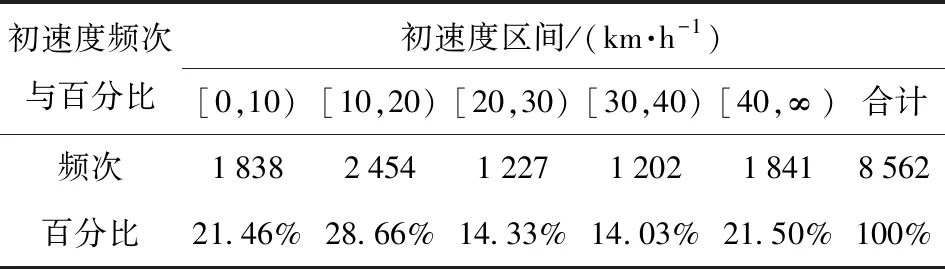

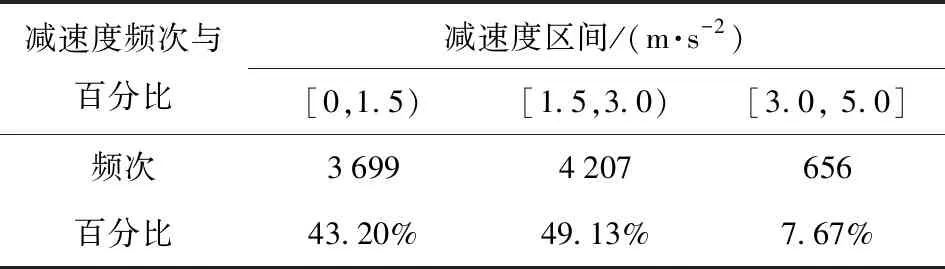

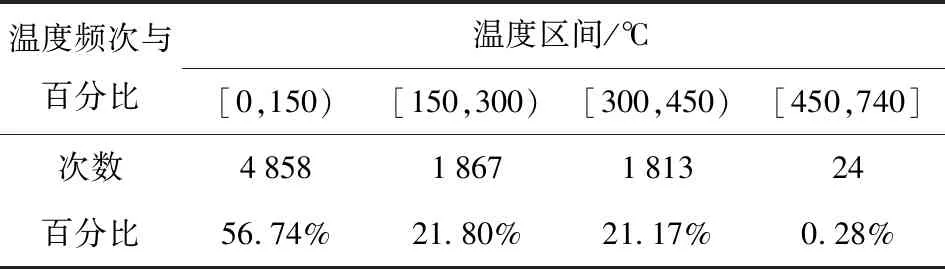

仿真車輛共制動8 562次,統(tǒng)計制動系統(tǒng)載荷分布結果如表9~表11所示。

由表9~表11可知,該型車輛在典型試驗場地上,制動系統(tǒng)多工作在中低車速、中低強度工況下,初速度小于20 km/h的制動占比53.12%,制動減速度小于3 m/s2的制動占比92.33%.同時,摩擦部件溫度主要分布在300 ℃以下,占比78.54%,這是因為溫度越高,摩擦部件不工作時散熱速率越快。

初速度頻次與百分比初速度區(qū)間/(km·h-1)[0,10)[10,20)[20,30)[30,40)[40,∞)合計頻次183824541227120218418562百分比21.46%28.66%14.33%14.03%21.50%100%

表10 制動減速度分布

表11 制動器溫度分布

6 結論

本文針對履帶車輛制動系統(tǒng)能量與受力分布規(guī)律預測問題,設計了一種基于最優(yōu)控制理論的仿真方法。結合車輛實際行駛工況,利用最小二乘法對仿真參數(shù)進行修正。最后通過仿真與實車數(shù)據(jù)對比驗證該方法的有效性。主要得到如下結論:

1) 基于最優(yōu)控制理論的車輛最短時間行駛策略能夠有效反映車輛駕駛員的實際行駛狀況。利用實車行駛數(shù)據(jù)對仿真數(shù)據(jù)進行修正后,該方法在單圈內對車輛制動初速度預測的準確度在8%以內,對單次制動的平均減速度預測準確度在10%以內,對制動器表面溫度的預測準確度在6%以內,具有較好的準確性。

2) 通過仿真預測車輛制動系統(tǒng)全壽命能量分布與受力分布的結果,與不同場地的行駛距離有緊密關系。因此,本文在對某型履帶車輛進行全壽命里程仿真時,首先通過1 000 km典型行駛道路的仿真與相同里程的實車行駛統(tǒng)計結果相比較,在仿真與實際數(shù)據(jù)相比誤差較小時,可認為該仿真道路能夠反映車輛行駛的真實路況。在此基礎上進行全壽命里程行駛仿真,結果表明該車輛在行駛過程中的制動主要為低初速度與低減速度的輕度制動,該仿真結果可以對車輛制動系統(tǒng)的后續(xù)設計與改進提供參考依據(jù)。