直流電機運行中的電刷磨損特性

高明縉

(哈爾濱電氣動力裝備有限公司,黑龍江哈爾濱 150040)

0 引言

電刷的磨損特性,作為諸多動態特性中最直觀的特性之一,在直流電機運行維護時應予重點關注。在直流電機停機維護時,測量并記錄電刷的磨損量,可以避免因電刷使用過度而損傷換向器。此外,在軸承或換向器等出現異常時電刷的磨損量會明顯增加,可能達到日常磨損量的數倍,電刷磨損量的大小可以作為判斷電機運行狀態是否良好及運行出現問題時查找原因的一項重要參考依據。

1 電刷磨損的定義

電刷與換向器之間良好的滑動接觸狀態是直流電機得到滿意換向及長期穩定運行的基礎,電刷磨損特性也是圍繞電刷與換向器之間的滑動接觸展開研究的。

直流電機的滑動接觸,一般是指電刷與換向器相互接觸并在保持一定接觸面積的前提下相互位移。兩者之間的這種滑動現象必然伴隨著摩擦,由于摩擦進而會導致電刷與換向器的接觸面遭到破壞,兩者隨著自身顆粒的脫落而發生變化。一般將這種電刷與換向器之間的接觸材料因互相滑動摩擦而減少的現象稱作電刷磨損與換向器磨損。兩者由于材質特性不同,磨損情況亦不同,相比之下電刷的磨損更為明顯,一般在電機停機維護時擦拭滑動接觸表面即可見磨損掉的碳粉,且通過游標卡尺測量電刷使用一段時間前、后的高度差即可大致計算出電刷磨損量。電機維護人員較容易獲得電刷磨損量數據,監控與電刷磨損特性相關的電機運行狀態很方便。

2 電刷磨損的分類

電刷磨損可按不同條件進行多種分類。由于電刷的磨損是必然、無法避免的,一般根據電刷使用預期磨損情況,將電刷磨損分為正常磨損和異常磨損。此外,根據滑動接觸面的電特性及其對電刷磨損的影響,還可將電刷磨損分為機械性磨損和電氣性磨損兩部分。直流電機運行時,滑動接觸面上會出現氧化膜的不斷形成與消耗,對潤滑及磨損產生影響。另外,電流、火花及電弧等相關電氣性因素會對電刷的磨損產生直接或間接影響:或直接消耗電刷材料,或改變接觸面的表面粗糙度,繼而影響電刷機械性磨損,或使滑動接觸面溫度升高,加速其氧化作用,使電刷磨損加劇。因此,按電特性可對電刷磨損分類:無電流影響的機械磨損、由于通電條件造成的機械磨損以及電弧直接損耗的電刷材料等幾部分。

通過Ragnar.Holm[1]對碳黑基電化石墨電刷(實驗電刷主要材質為燈黑)的磨損實驗求得的產生火花(包括電壓火花flash與電弧arc)時電刷磨損量經驗公式,可以更具體的了解按電特性對電刷磨損的分類:

式中,W為電刷磨損量(單位:cm3/km);P為電刷壓力(單位:N);W0為無電流及接觸面有氧化膜條件下磨損系數(單位:cm3·(N·km)-1);τ(2)、τ(5)分別代表片間電壓超過2 V及5 V的時間常數,τ(5)前的系數2用于平衡其與τ(2)相比下高電壓引起的摩擦因數改變;C1為實測與計算數據平衡用常數;I為每個電刷通過的電流(單位:A);g為實測與計算數據平衡用常數;Q為電刷每滑動一公里電弧所傳遞的電量,根據產生電弧的電流大小,電弧持續時間及電樞線圈的電感計算(單位:Coul);ω為實測與計算數據平衡用常數(單位:cm3/Coul)。

公式中:ωQ表示由于電弧影響造成的電刷材料的電氣性損耗量;P[…]部分表示受火花和電弧作用后接觸表面改變造成的總機械磨損量。

在總機械磨損量P[…]中,PW0為無電流通過時的機械磨損,PC1[τ(2)+2τ(5)]I為由于片間電壓火花對接觸表面粗糙度影響而附加的機械磨損量;PgQ1/2為由于電弧對接觸表面粗糙度影響附件的機械磨損量。

從公式可以看出,電機運行時,電刷磨損量隨著片間電壓增加、電弧的出現與增強逐漸變大。使用換向模擬試驗裝置還得出:電刷磨損量和換向火花等級成一定的比例關系。因此,保證電機良好的換向能夠有效減少電刷異常磨損的情況。

3 影響電刷磨損的因素

基于電刷磨損與換向火花等級的密切關系,保證滑動接觸良好的各項換向正常化條件是避免電刷異常磨損的基礎。另外,除去電刷及換向器材質等在電機設計階段的磨損因素,在電機使用維護階段,環境濕度、電流密度、電刷壓力及換向器擺度和振動等因素對電刷磨損的影響也很大。

3.1 環境濕度

當直流電機周圍環境溫度過低,導致空氣中水分含量低時,滑動接觸面的水膜減少,氧化膜動態特性被破壞,電刷極易發生異常磨損。當絕對濕度為3~5 g/m3時,電刷就會發生異常磨損,當絕對濕度小于3 g/m3時,甚至會引起電刷粉化磨損[2],使電刷磨損量在短時間內急劇增加,甚至造成運行事故。因此,直流電機日常維護應保證周圍環境溫度不能過低,尤其在高緯度地區的冬季應多注意電刷磨損的監測,盡量保證電機運行在合適的溫度及濕度環境中。這些條件對換向器氧化膜的維護同樣重要。

3.2 電流密度

在Holm公式中,純機械磨損量PW0及電弧引起的磨損量ωQ占總磨損量比例并不大,電流對電刷磨損的影響占主導地位。

首先,通電后,接觸面溫度升高及摩擦力會使換向器銅晶格變形,電流會促使滑動接觸面上水膜產生電離,各種因素均促使接觸面上氧化膜的形成,氧化膜會起到一定的潤滑作用,但同時,隨著氧化膜α-點和a-點的不斷形成與破壞致使換向器表面粗糙度變大,還會出現堅硬的氧化顆粒等情況,這都會增加電刷磨損。此類磨損是由于電流的通過引起,不可避免,因此屬于電刷正常磨損。

其次,當電流密度過大并超過某一臨界值時,電刷磨損會明顯加劇,導致異常磨損。因為不同的電刷材料均有各自材料穩定性的臨界溫度Tcr,隨著電流密度增加,接觸面溫度超過臨界值,磨損強度即會明顯增加。在電刷材質及接觸點面積確定情況下,可通過接觸面溫升臨界值及接觸材料的熱傳遞參數得出電流密度的臨界值[3]:

式中,jcr為接觸點臨界電流密度;Tcr為材料熱穩定性臨界溫度;T0為容積溫度;λ1、λ2為接觸點材料的熱傳遞系數;Rc為接觸電阻;d為接觸點直徑。

當電刷材質選定且滑動接觸狀態穩定,接觸面電流升高至大于臨界值時,接觸點溫度超過臨界溫度。電刷接觸面集中的焦耳熱得不到有效釋放,接觸表面溫度升高會對電化石墨電刷內的黏合劑造成破壞,加速氧化。接觸面附近電刷材料內各填充粒子之間的結合力弱化,易于移動、脫落進而磨損加劇。雖然表層材料的抗剪強度降低會導致摩擦因數降低(圖1a),但此時隨著電流密度(圖1b)及換向器表面溫度(圖1c)升高,電刷磨損總體持續加劇,并逐漸成為焦耳熱效應下材料表層黏合劑的破壞程度主導因素。

由氧化膜理論及圖1中(a)與(b)、(c)曲線比較可知,通電后的滑動接觸,電刷材料的氧化特性對電刷的磨損率起主要作用。在電機日常維護發現電刷出現異常磨損時亦要考慮電機是否過載過于頻繁,復查運行記錄,以避免電機狀態惡化發生運行事故。

圖1 摩擦因數、電流密度、電刷磨損量與換向器表面溫度關系曲線

3.3 正刷與負刷的區別

對于不同極性的電刷,其磨損程度略有不同。電化石墨電刷和銅質換向器的滑動接觸中,當正刷(電流由電刷向換向器)與負刷(電流由換向器向電刷)在單獨軌跡上運行時,負刷的磨損量一般會是正刷的2~4倍。電機負載運行時,隨著電流通過,電刷下會形成穩定的氧化膜。由于電氣性原因負刷下會有銅離子吸附,進而疊加機械磨損,而正刷下卻不會。正刷的磨損一般較小,在一定限值內與電流密度的關系并不大,甚至會比無電流時磨損更小。由此導致的差異在電機維修時應注意部分直流電機電刷在換向器表面軸向方向布置時會進行位移,由于正負刷的磨損差異,位移時會以一正一負為一組整體位移,在維修電機時遇到此種結構要注意,避免調整不當引起磨損差異導致換向器表面產生明顯溝槽。

3.4 電刷壓力

電刷壓力與電刷的磨損密切相關,電刷的機械磨損和電氣磨損的比例是由電刷壓力決定的。低接觸壓力下,接觸面的機械不穩定性會導致電流腐蝕,增大電氣性磨損;隨著接觸壓力增大,接觸面穩定后電氣磨損減少,但機械磨損隨之不斷增加,即電刷的機械性磨損與電刷壓力成正比,電刷的電氣性磨損與電刷壓力成反比,如圖2。根據圖示曲線可知,電刷壓力的選擇要適宜,過高或過低都會加速電刷的磨損,使電刷的使用性能有所下降。電機維護時,對個別異常磨損的電刷彈簧應進行壓力測量確認,應利用備品及時更換有問題的電刷和彈簧,避免因個別電刷磨損較快而損傷換向器表面。

圖2 電刷壓力與電刷磨損量關系

3.5 換向器擺度

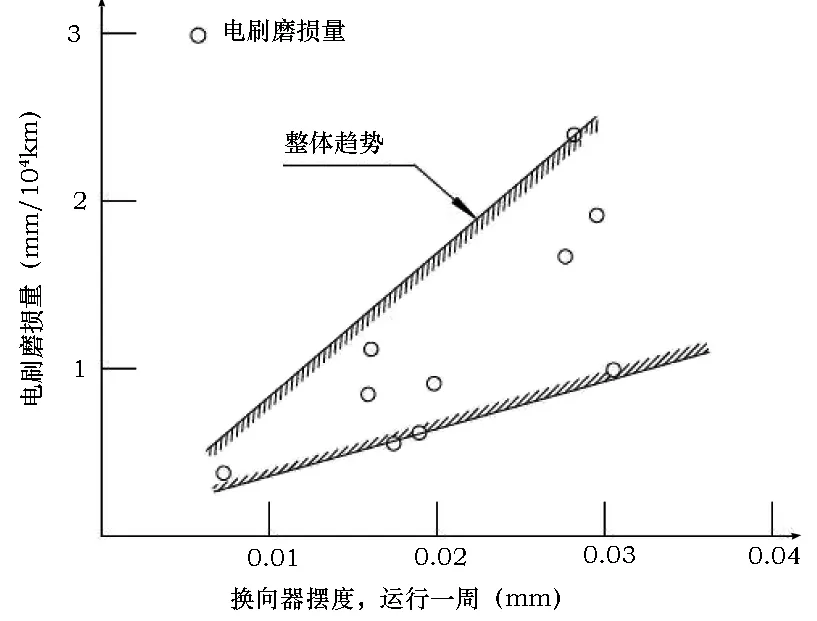

對于運行時間較久的直流電機,換向器擺度發生變化時,其整體電刷磨損量也會有增加的趨勢,如圖3。

對于此類情況,由于不會對換向造成較明顯的影響,若短期內無法處理擺度問題,可通過增加電刷壓力的方式來降低電刷磨損,不同的轉速及偏心情況,電刷磨損與壓力的關系也會有所不同,如圖4。

圖3 換向器擺度與電刷磨損量關系

圖4 不同轉速及偏心情況下電刷壓力與電刷磨損量關系

4 結論

電刷的磨損特性與滑動接觸狀態、換向是否良好關系緊密,在直流電機日常維護與檢修時應對電刷磨損量進行周期性檢查并記錄。當電刷出現異常磨損時,應根據電刷壓力、電流密度、正負刷磨損差異及換向正常化條件等確認電機運行情況。在電機出現問題時,可參考電刷磨損量記錄,排查與其相關的各項因素,幫助查找原因。

另外,同步電機使用的金屬基石墨電刷及鐵質集電環由于材質、氧化特性、磨損軌跡等不同,其磨損特性與直流電機不同,維護時應區分對待。