電機軸瓦材料時效處理工藝研究

杜 娟,鄭吉偉,曲兆國,秦 斌

(哈爾濱電氣動力裝備有限公司,黑龍江哈爾濱 150066)

0 引言

電機軸承為水潤滑軸承,軸承瓦部件服役環境復雜,要求瓦部件用材料具有良好的耐腐蝕性能,高硬度,優良的耐磨性及良好的加工性能。軸承瓦材料的綜合性能需求對現有不銹鋼材料提出新的發展要求[1]。GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼為德標材料,具有良好的耐磨性及耐腐蝕性,其鑄態硬度(約51 HRC)滿足主泵電機軸承瓦部件的設計要求(≥45 HRC),然而其低塑韌性導致鑄件在加工過程中出現掉渣現象,嚴重影響該材料的使用。通過熱處理改善該材料的韌性,以滿足主泵電機軸承瓦部件用材料的綜合要求是有望解決問題的途徑。

本課題對GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼時效處理工藝進行探索,初步掌握時效處理工藝與微觀組織、力學性能的對應關系,確定合理的熱處理工藝,在滿足使用性能的同時優化其加工性能,從而達到電機推力軸瓦用材料的要求。豐富該材料熱處理及性能數據,為其合理應用提供數據參考。

1 試驗材料及方法

1.1 試驗材料

試驗材料為真空感應爐冶煉并經二次精煉的GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼鑄件,其硬度約為51 HRC,化學成分范圍如表1所示。

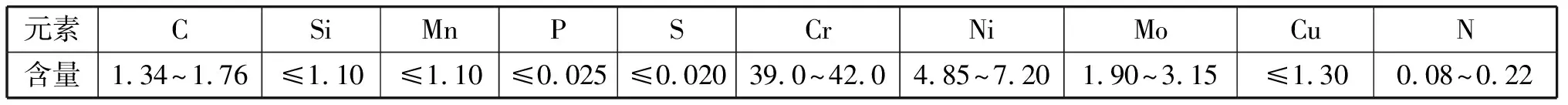

表1 GX150CrNiMoCuN41-6-2化學成分 %

1.2 實驗方法

將GX150CrNiMoCuN41-6-2不銹鋼奧氏體化處理(1 150 ℃固溶保溫2 h)后進行不同溫度時效處理[2-5],探索不同時效溫度及保溫時間下試樣的硬度及微觀組織,從而找到滿足設計要求(硬度≥45 HRC)且具有一定韌性的時效工藝。

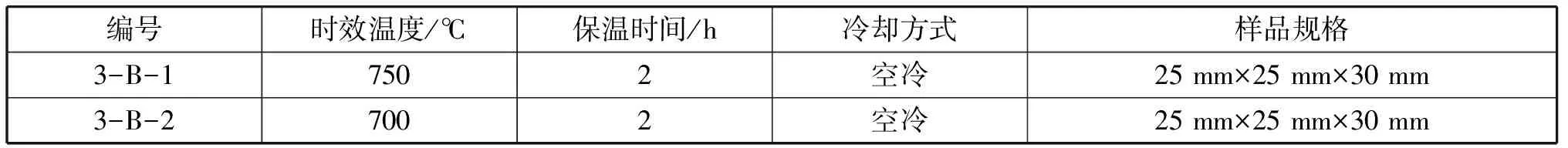

對固溶空冷試樣進行不同的工藝時效處理,如表2所示。

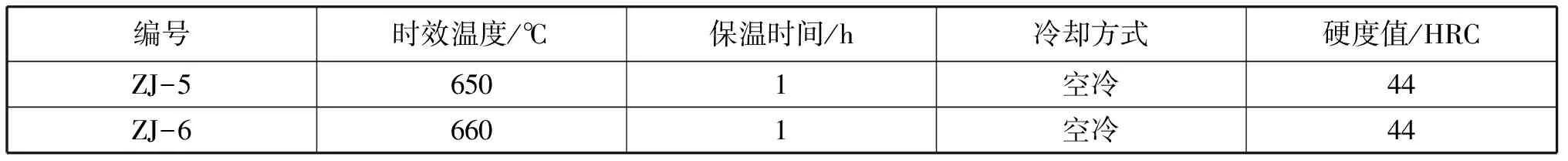

表2 GX150CrNiMoCuN41-6-2時效處理工藝

續表2 GX150CrNiMoCuN41-6-2時效處理工藝

2 實驗結果與分析

2.1 硬度

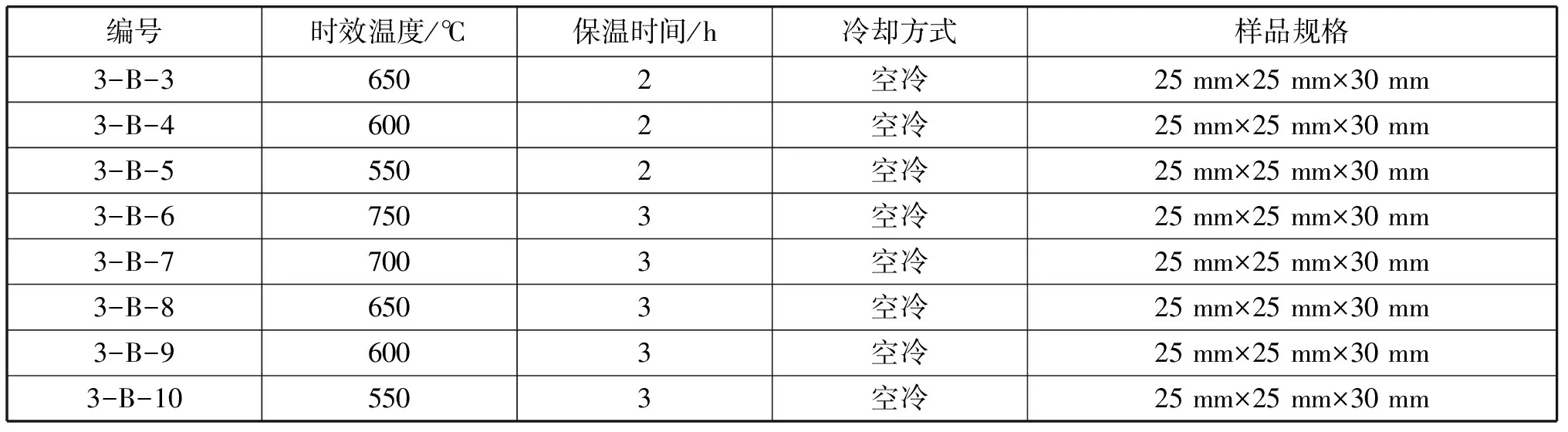

由圖1(a)可以看出,時效2 h與時效3 h試樣硬度均隨時效溫度的變化趨勢相同。隨著時效溫度的升高,試樣的硬度先降低后升高,最后相對平穩。600 ℃時效試樣的硬度略低于550 ℃時效試樣的硬度。由于奧氏體中碳化物析出量很少,而外部存在的碳化物粗化的結果。隨著時效溫度的增加,650 ℃時效試樣的硬度遠高于600 ℃時效試樣的硬度,由41 HRC增大到53 HRC。由于奧氏體中碳化物大量析出且相對彌散分布,導致硬度大幅度提高。650~750 ℃試樣的硬度增加不大,表明試樣已經完全時效,奧氏體中碳化物已全部析出。

由圖1(b)中不同溫度下硬度數據可以看出,在610~630 ℃區間,隨著時效溫度的升高試樣硬度變化不大。當時效溫度為640 ℃時,硬度為42.6 HRC,有小幅提高,但遠遠沒有達到圖1所示的增幅(650 ℃時硬度為53.3 HRC)。在610~640 ℃時效處理的樣品,其硬度均無法滿足設計要求。

圖1 不同時效工藝條件下試樣硬度

綜合圖1結果做如下推測:由于該材料時效溫度區間較窄,時效析出較快,主要在650 ℃左右。因此在610~640 ℃即使時效保溫2 h,試樣的硬度也沒有較大幅度的提高。

由以上推測進行時效工藝調整,對GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼鑄件進行1 150 ℃固溶保溫2h后分別在650 ℃、660 ℃時效保溫1 h。實驗結果如表3所示。

表3 不同時效工藝試樣硬度值

由表3探索數據可以看出,650 ℃時效1 h試樣硬度比640 ℃時效2 h(圖1(b))還高,650 ℃時效2 h與650 ℃時效1 h時材料硬度對比,可見650 ℃為碳化物大量析出的開始溫度。660 ℃時效1 h試樣硬度與650 ℃時效1 h試樣硬度相同,表明時效溫度提高10 ℃對碳化物析出速度影響不大。

ZJ-5和ZJ-6工藝硬度值與目標硬度值(45 HRC)非常相近,由此將GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼按照ZJ-5、ZJ-6或更高時效溫度和更長時效保溫時間處理即可得到滿足設計要求(≥45 HRC)的樣品。

2.2 顯微組織

由于時效保溫3 h和時效保溫2 h試樣硬度隨時效溫度變化相同,其顯微組織結果相似,下面只對時效保溫2 h試樣的顯微組織進行分析。

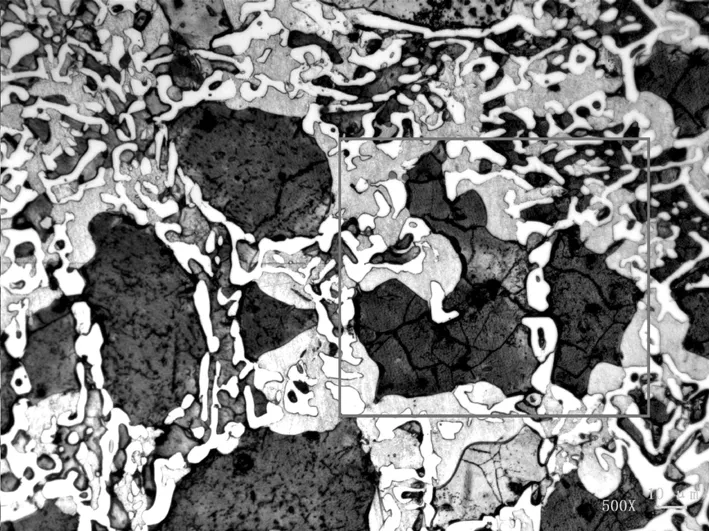

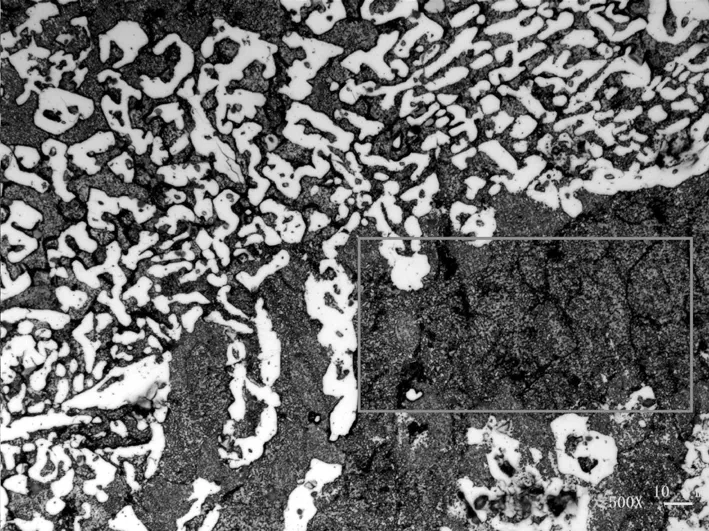

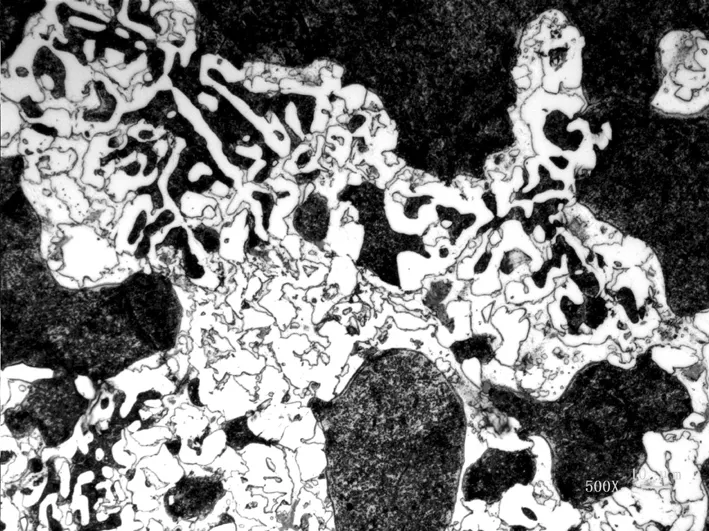

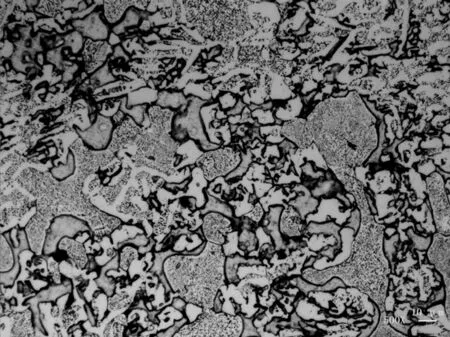

國內對GX150CrNiMoCuN41-6-2高鉻碳化物雙相不銹鋼鑄件熱處理工藝研究較少,資料匱乏,為建立該材料金相組織與熱處理工藝之間的對應關系,對不同時效工藝下的樣品進行金相組織觀察,如圖2所示。

(a) 550 ℃時效保溫2 h

(b) 600 ℃時效保溫2 h

(c) 650 ℃時效保溫2 h

(d) 700 ℃時效保溫2 h

(e) 750 ℃時效保溫2 h

由圖2(a)可以看出,過飽和奧氏體中顆粒狀碳化物析出略微增多,并伴有微裂紋。灰白色常規奧氏體中沒有碳化物析出,在常規奧氏體和鐵素體內沒有發現微裂紋。由圖2(b)可以看出,過飽和奧氏體中顆粒狀碳化物析出并沒有顯著增多,但過飽和奧氏體內部同樣存在細碎微裂紋。常規奧氏體中也析出少量碳化物,在常規奧氏體和鐵素體內沒有發現微裂紋。由圖2(c)、(d)可以看出,過飽和奧氏體中碳化物大量析出,已經看不見有微裂紋。常規奧氏體中碳化物也大量析出,由灰白色變為黑色。金相組織中只有鐵素體呈白色。

由圖2(e)可以看出,奧氏體中碳化物細小且彌散分布,碳化物分布更加均勻,沒有發現微裂紋。由于時效溫度較高(接近奧氏體轉變溫度),奧氏體溶碳量增加,析出的碳化物量較少、細小彌散,部分不規則白色鐵素體正逐漸溶解在周圍的奧氏體中。

總體來看,650 ℃、700 ℃時效后,碳化物析出量最多,硬度也最高。從圖2(a)、(b)顯微組織中可以看出,過飽和奧氏體中存在微裂紋,該組織條件下材料沖擊性能不會有所提高。

2.3 沖擊性能

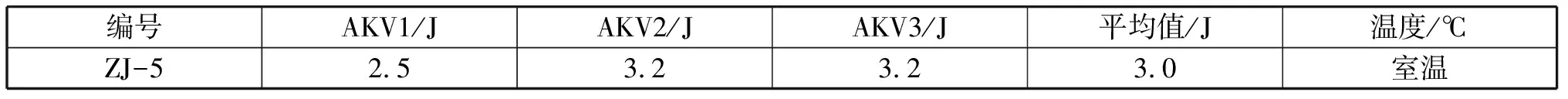

550 ℃、600 ℃時效2h后試樣顯微組織有微裂紋,而650 ℃時效2 h后試樣顯微組織由于碳化物的析出看不見微裂紋。為探索GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼綜合應用性能,對ZJ-5工藝條件下試樣進行顯微組織觀察和夏比V型室溫沖擊性能檢測,沖擊試驗結果如表4所示。

表4 沖擊性能

由表4結果看出,該材料硬度為44 HRC時,其沖擊功為3 J,韌性很差。由此,硬度為44 HRC的GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼的韌性并沒有提高。

3 結論

通過對電機軸瓦材料GX150CrNiMoCuN41-6-2高鉻碳化物雙相不銹鋼熱處理工藝及應用性能的研究,總結如下結論:

(1) 在固溶溫度為1 150 ℃,空冷后保溫2h的條件下,當時效溫度為650 ℃時,GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼中碳化物開始大量析出,硬度顯著提高。即650 ℃為GX150CrNiMoCuN41-6-2高鉻碳化物不銹鋼碳化物大量析出開始溫度點。

(2) 在固溶溫度為1 150 ℃,空冷后保溫2 h的條件下,隨著時效溫度從550 ℃升高到750 ℃時,試樣的硬度呈先下降后上升的趨勢。當時效溫度為650 ℃,時效保溫1 h時,獲得硬度為44 HRC,材料夏比V型沖擊功為3 J。

(3) 1 150 ℃固溶保溫2 h,空冷后650 ℃時效1 h即為推力軸瓦GX150CrNiMoCuN41-6-2高鉻碳化物雙相不銹鋼鑄件固溶時效處理的臨界工藝參數。

初步探索了GX150CrNiMoCuN41-6-2高鉻碳化物雙相不銹鋼時效處理工藝、顯微組織、力學性能。雖然找到滿足硬度指標(≥45 HRC)的臨界熱處理工藝參數,但如何顯著提高該材料的沖擊性能的時效處理工藝有待進一步的研究。