某型飛機前起落架轉彎作動筒安裝長度超差故障分析及改進

黃振孜,張麗娟,張春亮

(航空工業洪都,江西 南昌,330024)

0 引言

某型飛機前起落架轉彎作動筒安裝長度直接影響飛機轉彎性能,為起落架重要控制尺寸,設計要求極高(理論為L=96±0.2mm),但由于該尺寸形成過程涉及零件眾多、裝配關系復雜,加之公差累積環節多達十余處,致使其質量波動較大。在某批次生產裝配時有3件超差,偏差最大者達到了97.2mm,而后續將起落架分解復查時發現相關零組件又均滿足設計要求。

針對上述轉彎作動筒安裝尺寸相關零件制造合格,而長度超差的問題,從裝配工藝角度對前起落架結構形式、裝配過程及故障產生原因進行了分析,結合現場故障情況,最終確定了導致故障的原因為零組件公差累積;從影響度分析角度,定位了導致公差累積的關鍵零組件;從零件制造工藝方面入手,制定了改進措施,準確有效的排除了故障。

1 前起落架結構與裝配過程

1.1 前起落架結構

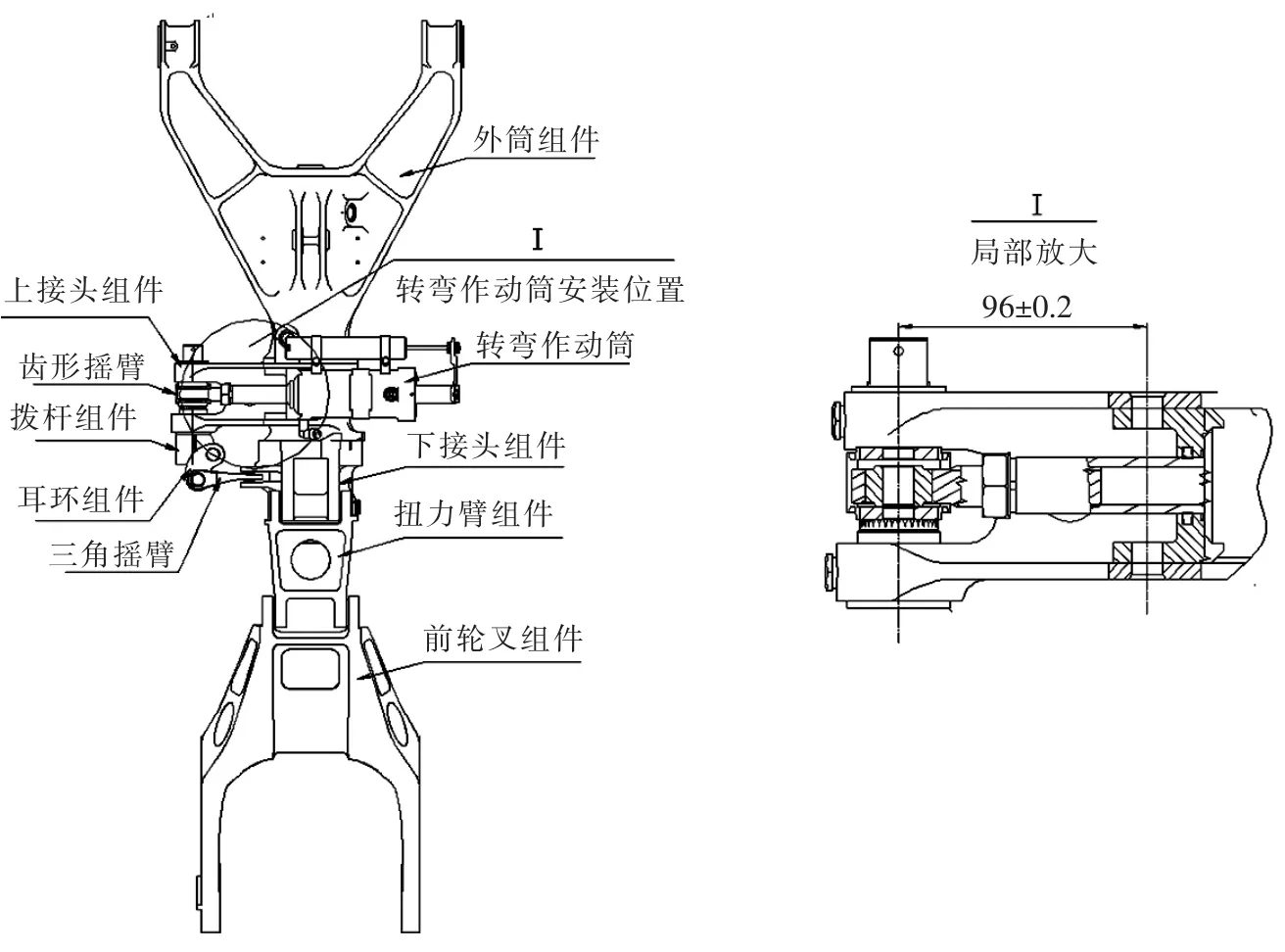

飛機前起落架主要結構見圖1,其主要由外筒組件、上接頭組件、轉彎作動筒、下接頭組件、撥桿組件、齒形搖臂、耳環組件、三角搖臂、扭力臂組件及前輪叉組件組成。最終裝配完成后,轉彎作動筒中間位置的兩處精密孔通過螺栓與上接頭組件的耳片孔連接,頂端的耳環螺栓孔與齒形搖臂精密孔連接,設計給定的安裝長度為L=96±0.2mm。

1.2 裝配過程

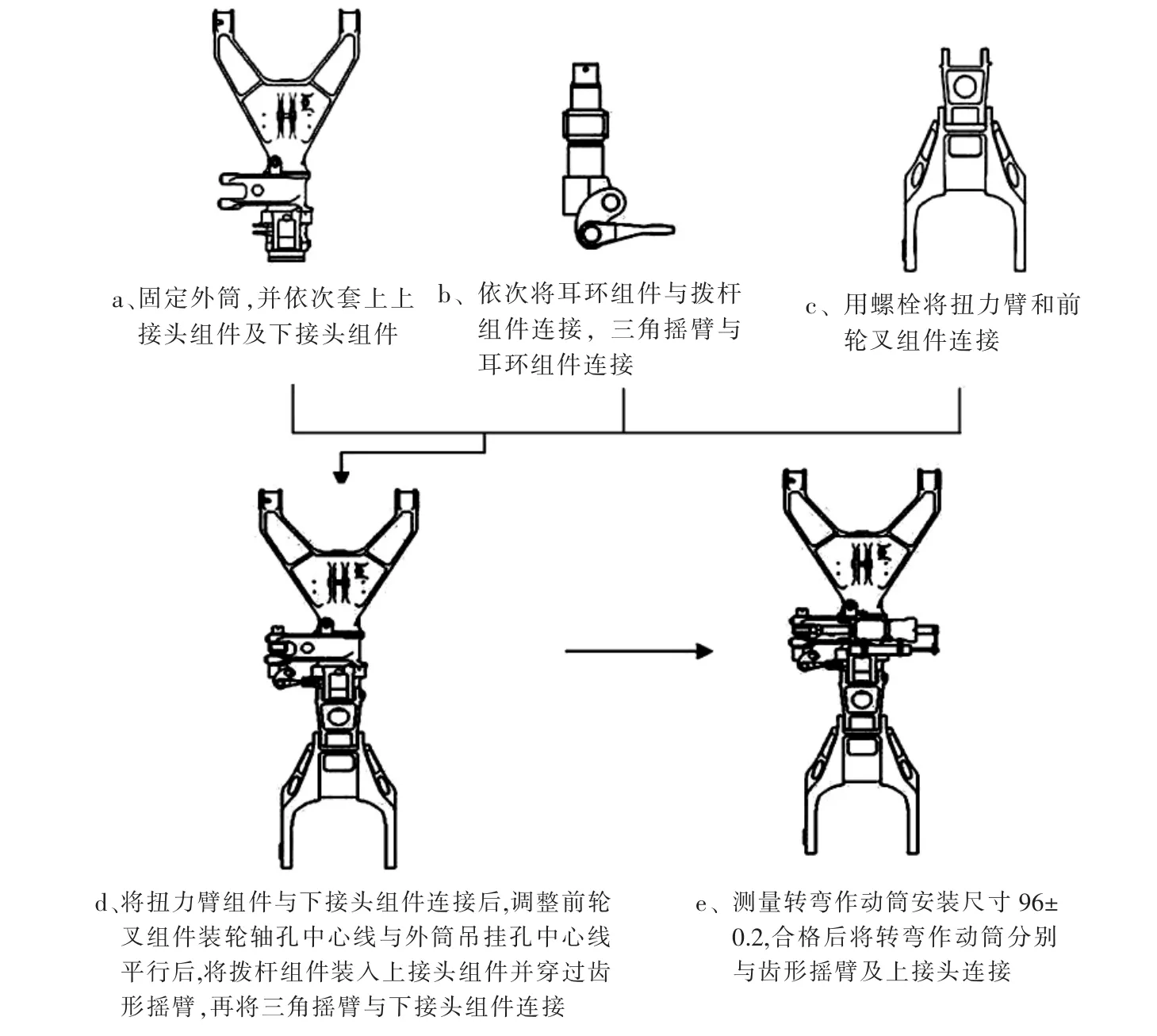

前起落架外部零組件的裝配過程比較復雜,需要先將相關的零組件按要求依次裝配成次級組件,再將次級組件進行組合裝配并按要求調整校正,最后進行轉彎作動筒的安裝,其裝配過程如圖2。

圖1 前起落架裝配及轉彎作動筒安裝位置示意圖

圖2 裝配過程示意圖

2 故障分析

一般情況下,導致裝配超差的主要原因有三種:零件制造超差、裝配工操作錯誤和公差累積。在發現故障后,裝配單位及時將故障件進行了分解并對相關零組件進行了復查,復查結果均為合格,隨后便重新進行了裝配工作,并對裝配過程進行了實時監控,裝配過程并未發現明顯的操作錯誤,裝配后對比結果發現并沒有任何改善。因此,可以確定零件制造超差及裝配工操作錯誤不是導致此次故障的主要原因。

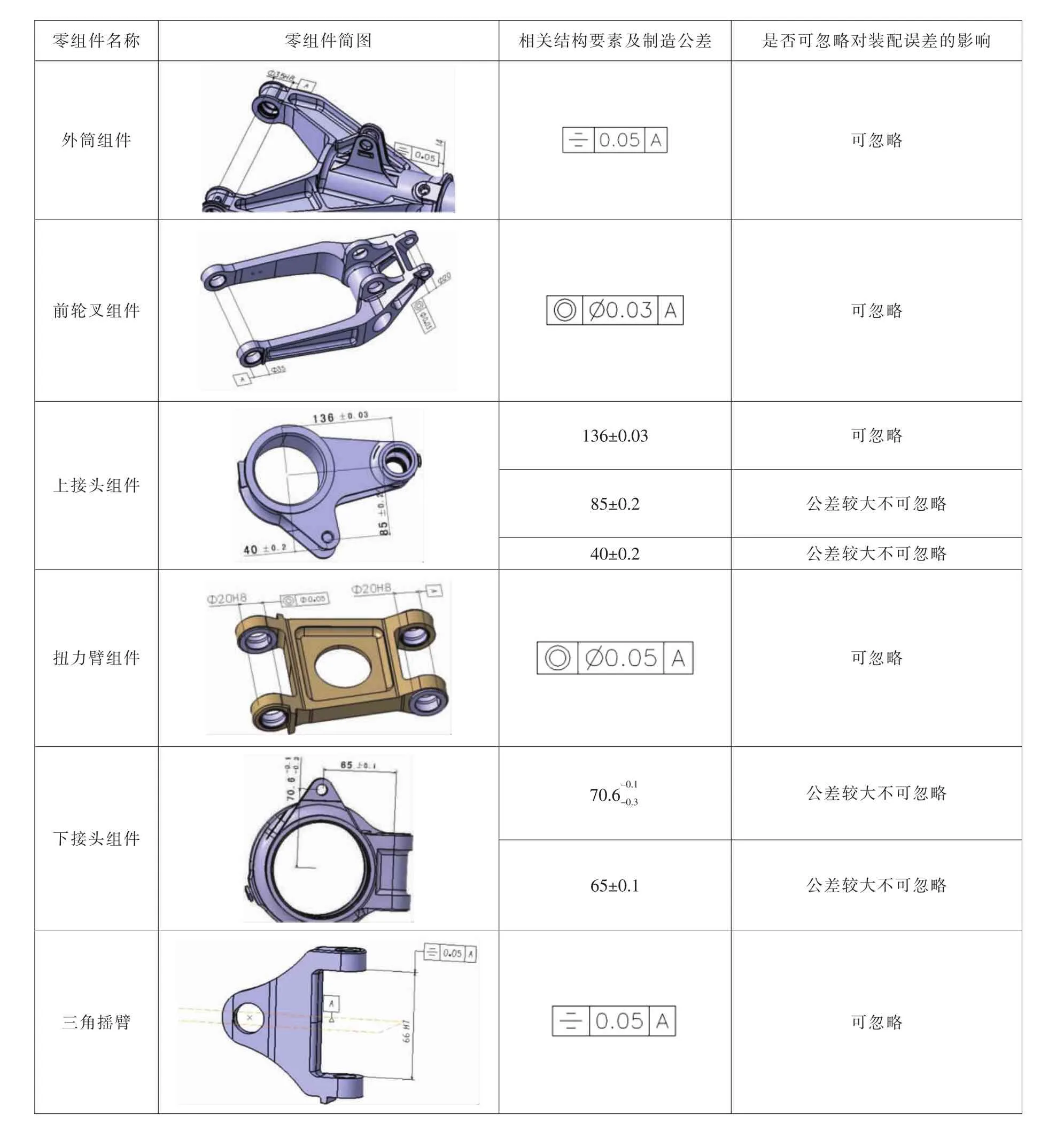

針對公差累積的分析需要結合零件制造工藝進行,考慮到部分零組件的結構要素在當前制造工藝方案下的加工誤差極小,甚至不超過其裝配間隙要求,可以忽略其對裝配誤差的影響。因此,對相應的零組件進行制造公差分析后,可以對裝配模型進行適當的精簡,依據精簡之后的工藝模型可以快速有效的計算出裝配的偏差值,并進一步進行影響程度分析,計算出影響最大的結構要素。

2.1 零組件制造公差分析

根據前起落架的結構形式及裝配過程,可以分析出影響轉彎作動筒安裝長度的零組件結構要素,結合當前的制造工藝進行分析計算,可以得出其相應的制造公差,分析情況見表1。

2.2 裝配偏差計算

表1 涉及公差累積的特征分析情況表

根據零組件制造公差分析的結果可以對數模進行相應的精簡,保留對安裝長度影響較大的零組件進行最終裝配偏差的計算,精簡后的狀態見圖3,參考示意圖可以構建出安裝長度的數學函數:

其中根據制造公差分析可知的參數變化范圍如下:

代入計算可得知:94.18≤Z≤97.82,即在目前的加工工藝狀態下,理論上轉彎作動筒的安裝長度為96±1.82。

2.3 影響程度分析:

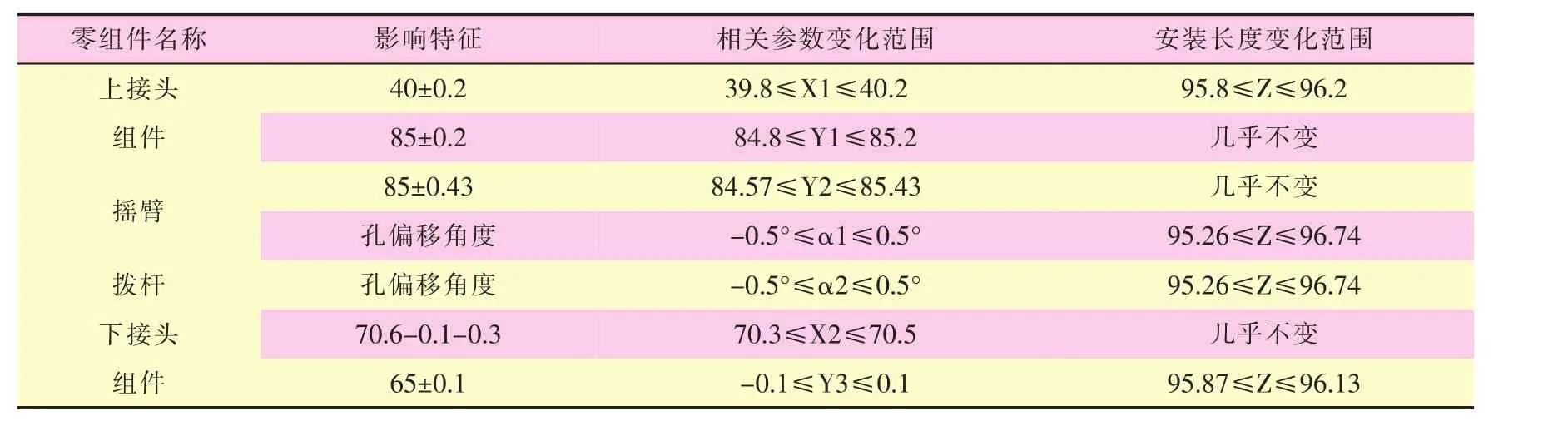

參考精簡后的模型及數學函數可以得知,在所有的已知參數均取標準值的情況下,Z正好等于96,因此,僅保留一項參數作為未知數,將其他參數按標準值代入函數,可以近似計算出單個特征要素對最終安裝長度的影響程度,計算結果見表2。

2.4 故障分析結論:

在了解了起落架的結構組成及裝配過程的基礎上,通過對零組件制造公差分析、裝配偏差及影響度分析,可以得到如下結論:

1)導致轉彎作動筒安裝長度超差的主要原因是公差累積。

表2 各相關特征影響程度

2)對安裝長度影響最大的零組件特征是齒形搖臂的孔偏移角度及撥桿的孔偏移角度。

3 改進措施

結合故障分析情況可以知道,要解決轉彎作動筒安裝長度超差的故障,最經濟有效的方法就是修正搖臂和撥桿的角度偏差,現有的加工方法是在加工齒形后根據齒形劃線加工孔,偏離量離散性較大,重新制作標準的搖臂和撥桿需要大幅改進工藝方法并且需要定制大量的定位工裝,施工難度較大。因此,本著改動影響最小的原則,決定采用保留撥桿并以撥桿配制新搖臂的工藝方法。

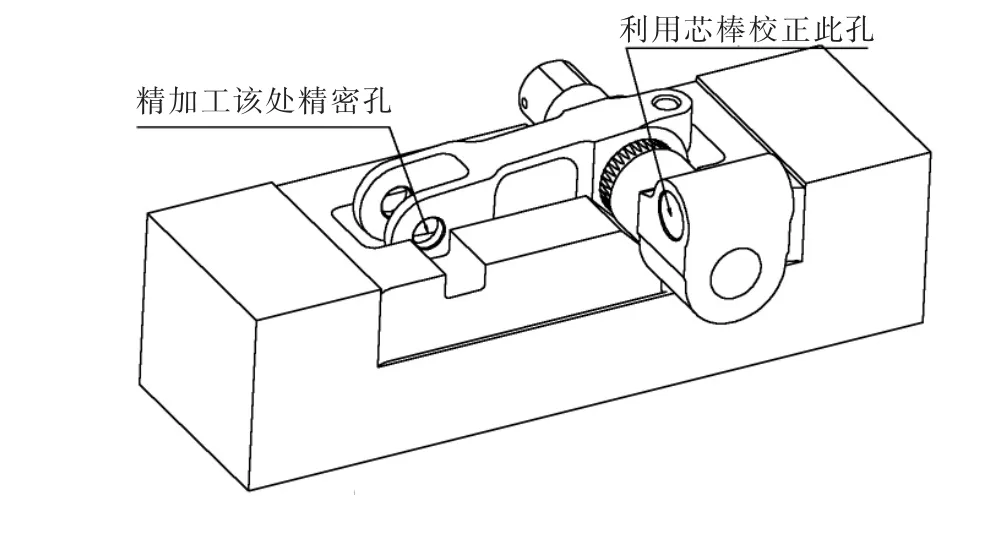

具體方法就是在精加工搖臂精密孔時,將搖臂齒形與撥桿齒形嚙合,模擬裝機狀態,再將撥桿固定在自制V型塊上,利用芯棒校正撥桿孔水平,準確定位搖臂孔后,將撥桿及搖臂固定并鏜削搖臂精密孔,以這種方法加工的搖臂孔與齒形中心連線相對撥桿孔軸線的平行度可以控制在0.1以內,定位方式見圖4。

4 工程驗證情況

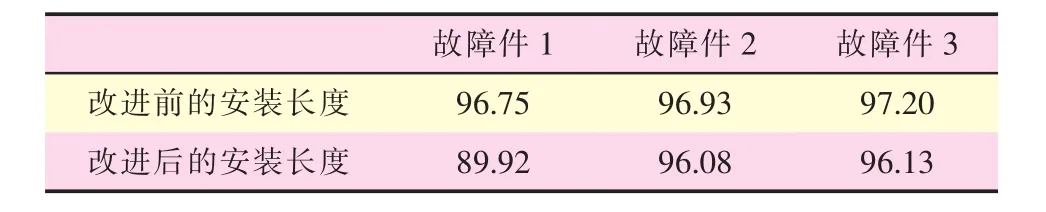

按照新的工藝方案對搖臂進行協調配制后,將撥桿與配制搖臂裝回3件故障起落架,再測量安裝長度,發現均滿足96±0.2,故障得到了有效的解決,具體情況見表3。

圖4 配制搖臂方法圖示

表3 工程驗證情況表

5 結語

轉彎作動筒安裝長度超差故障是由于相關的零組件公差累積導致,其中搖臂和撥桿是導致公差累積的關鍵零組件。在工藝更改最小化的前提下,采用搖臂、撥桿協調配制的工藝方法,減少了在關鍵位置的公差累積,順利排除了故障。本文的分析思路及處理措施為解決起落架系統裝配公差累積問題提供了一定的借鑒和參考。