小型手動式紅棗去核機的設計與試驗

于福鋒,李 平,張鳳奎

(塔里木大學機械電氣化工程學院,新疆 阿拉爾 843300)

0 引言

根據年鑒統計,2017年全世界紅棗產量為876.75萬t,我國紅棗產量852.20萬t,產量約占全世界的97%。目前南疆紅棗產量和需求量逐年增長,紅棗深加工企業越來越多,紅棗精深加工產業發展迅速。紅棗深加工能夠使紅棗產品多元化銷售,拓寬紅棗多種銷售方式,豐富紅棗產業鏈,給棗農帶來巨大經濟收入[1-2]。紅棗去核是紅棗深加工前的重要步驟,使紅棗有更好銷售渠道和優質產品效應,同時高效、清潔、安全地對紅棗去核也是紅棗深加工企業面臨的重要問題,對深加工產業發展具有深遠影響。因此,研究紅棗機械化去核裝備即是當前面臨的主要問題也是今后研究的方向[3-4]。

近幾年來國內學者對去核機械裝備進行了大量的研究,其中以紅棗、辣椒、荔枝等食用型農作物研究較為廣泛,如康寧波等[5]設計的鏈式氣動自動化干紅棗去核機可實現單個紅棗自動化定向排列上料,采用圖像檢測和機械裝置結合技術,實現了精確定位。郜海超等[6]設計的小型全自動大棗去核機重點分析自動上料定位機構和去核機構。曹勁草[7]設計的紅棗去核機主要針對去核機確定了傳動系統,對間歇運動槽輪機構進行參數設計與運動學仿真。鄭興帥等[8]設計辣椒去核機定向輸送機構,采用一對有角度的輥杠相向對滾進行去核的方式。李長友等[9]對荔枝定向去核剝殼機進行設計研究。劉開勇等[10]設計一種全自動山楂去核機。張玉峰等[11]設計了用氣缸作為動力,推動去核桿進行去核的裝置,具有去核破碎少,沖核效率高等優點。時明明等[12]對紅棗上料裝置進行結構優化,采取直線往復式機械振動裝置,提高了紅棗上料速度。相對而言,國外對去核機械研究較為成熟,主要對蘋果、桃子等林果進行理論研究,如美國公司采用高速旋轉的圓形杯對桃核進行定位和去核,定位準確,去核效率高。Brown等[13]對水果進行定向去核,主要采用鏈輪與摩擦帶之間相互配合帶動轉動的水果定位從而進行去核。Hendrik等[14]運用機器視覺技術對水果進行識別和定位,并且控制其機械裝置進行調節移動并準確去核。

目前國內外研究機械去核設備主要存在結構復雜、浪費原材料嚴重,同時某些設備還存在使用范圍窄,僅適用于大型食品加工廠加工干棗或半干棗,對于小型化生產需求并不適用[15-16]。因而通過研究國內外去核機械設備的結構和原理,本文提出設計一種小型手動式紅棗去核裝置,其具有結構簡單、安全可靠、生產效率較人工高、定位準確等特點;該裝置可以代替人工去核,干凈衛生,操作簡便,有較強的推廣優勢。

1 總體設計方案

1.1 物料測定

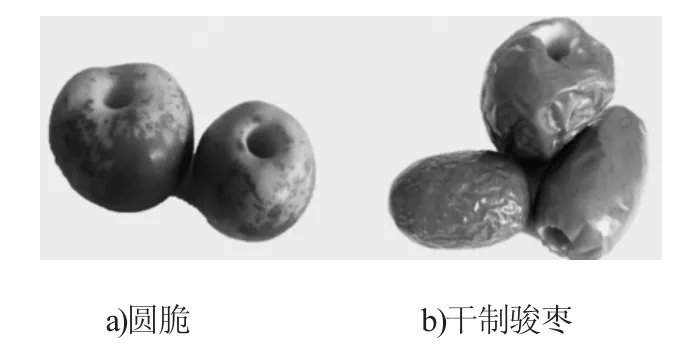

去核紅棗的物料是從新疆阿拉爾市周邊團場購買的鮮食圓脆紅棗和干制后的駿棗,對兩種紅棗物理特性進行測定,測得圓脆長度在30~45 mm之間,寬度在20~35 mm之間,棗核寬度3~5 mm之間;駿棗長度在35~50 mm之間,寬度在25~40 mm之間,棗核寬度在4~5 mm之間。

1.2 裝置結構

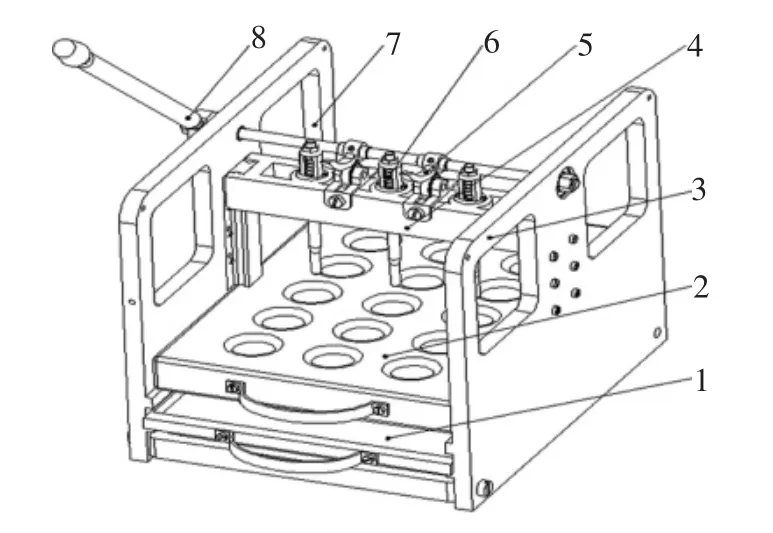

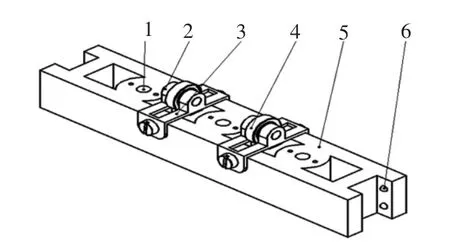

裝置結構如圖1,該裝置主要由左右支撐板、矩形刀架組件、弧形凸輪軸組件、去核組件、承棗板、接核篩及壓桿組成。其中矩形刀架組件與弧形凸輪軸組件始終保持接觸,給去核組件提供導向路徑;左右支撐板與上方的矩形刀架組件和弧形凸輪軸組件相互連接,固定弧形凸輪軸組件不發生軸向偏移,僅使矩形刀架組件能夠在其導軌內上下往復運動;左右支撐板與下方的承棗板和接核篩之間連接,僅提供水平方向往復運動;壓桿與弧形凸輪軸組件軸向連接,往復圓周運動給其提供壓力。

1.3 設計原理

該裝置其工作步驟分為裝料、沖核、退回、去棗、取棗五個步驟。

工作過程:主要為去核構件往復式直線運動及承棗板水平移動連續作業來對紅棗進行手動去核,采用弧形凸輪軸系作為去核構件的導向機構,通過弧形凸輪軸系驅動去核構件作上下往復直線運動,同時凸輪軸系帶動矩形刀架在滑軌上作往復運動,并利用壓縮彈簧帶動去核構件內的頂核桿,減輕去核構件在進入導向機構時對紅棗的沖擊力,有效降低紅棗破損率,裝料承棗板采用鋼珠彈簧,在其水平移動時可以有效的起到準確定位和送料的作用,去核構件中頂核桿將棗核去除并由頂核桿將其頂入接核篩,實現紅棗去核以及棗核分離。

圖1 手動式紅棗去核裝置示意

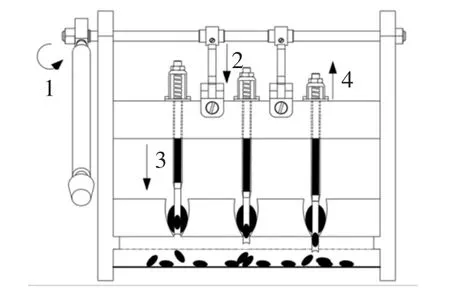

去核工作路線圖如圖2,(1)人手動施加壓力時,使壓桿向下作用。(2)其連接軸同時帶動弧形凸輪軸系中的弧形凸輪作用于軸承上,帶動整個去核機構在支撐板內部滑軌中向下運行。(3)當頂核桿接觸到紅棗后,壓縮彈簧使頂核桿縮到空心刀具內,空心刀具繼續向下運動,在鋼珠彈簧定位機構的作用下紅棗便被精準地送到空心刀具正下方,同時將棗核去掉,此時在彈簧的作用下頂核桿透過承棗板內部的棗核眼將棗核頂入接核篩。(4)在彈簧的作用下,去核機構恢復初始狀態,進行下一次去核。

2 主要組件設計

2.1 去核組件設計

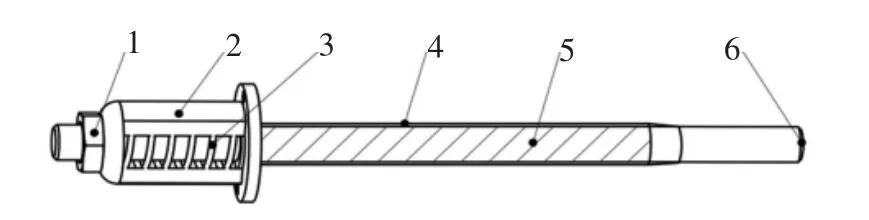

通過前期試驗整理數據可知,紅棗一般長度30~50 mm,棗核的寬度為4~6 mm。需要頂核桿長度大于紅棗的長度,在去核時將紅棗完全貫穿,才能夠將棗核完全從紅棗中分離開,頂核桿的直徑要大于棗核寬度,避免過小對紅棗內部產生破損,彈簧要有一定的預緊力,要有一定彈性強度來提供壓力。設計其頂核桿長度為65 mm,直徑為6.5 mm,空心刀具的長度為180 mm,彈簧長度為55 mm。

圖2 去核工作路線

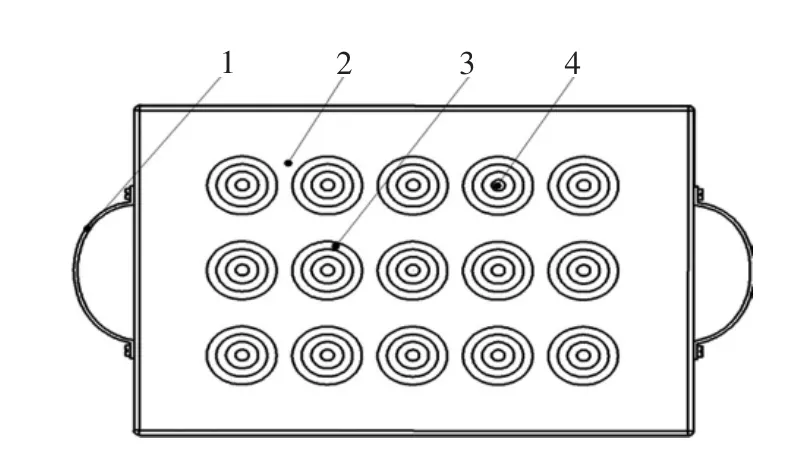

去核組件是直接與紅棗表面接觸的關鍵組件,為了能夠獲得干凈的紅棗果肉,去核刀頭需要適應不同大小棗核的要求,其刀頭必須鋒利。去核組件如圖3,主要由螺栓、壓力彈簧套、壓力彈簧、空心刀桿、頂核桿、刀頭組成。空心刀桿與頂核桿相配合,在壓縮彈簧施加力時,刀頭切開棗皮,隨之頂核桿沖入棗內將棗核頂出棗外,最終壓力彈簧復位。由于圓形不銹鋼有較好的滑切性能和防生銹特性,其中空心刀桿、刀頭與頂核桿均采用圓形不銹鋼材質,壓力彈簧、螺栓采用標準件,提高裝置通用性。

圖3 去核組件

2.2 矩形刀架組件設計

矩形刀架組件如圖4,主要由預留口、刀架、軸承套、軸承支座、滾動軸承、鋼珠組成。滾動軸承和軸承支座與刀架相互連接,起到支撐與穩定去核組件的作用,預留口用來放置去核組件;軸承套和軸承支座將滾動軸承放置牢靠,配合弧形凸輪往復運動,減輕紅棗去核阻力,帶動其去核組件上下往復運動;鋼珠起到定位作用,有效地降低紅棗由于去核組件定位不準造成的破損。

刀架采用工程塑料3D打印而成,其余零件均使用通用性好的標準件,保證裝置零件方便易購買。

2.3 弧形凸輪軸組件設計

弧形凸輪軸組件如圖5,主要由弧形凸輪、緊固件、軸承、軸、六角螺栓組成。弧形凸輪軸組件主要為了減輕施加時的沖壓力和施力者勞動強度,提高紅棗去核率。兩端軸承配合弧形凸輪向下一組件傳遞,弧形凸輪和軸承構件有較好的傳遞性,減輕了勞動強度,軸承可以緩解頂核桿和沖壓強度,減少紅棗的損傷。

圖4 矩形刀架組件

弧形凸輪與軸是由熱處理的金屬材質加工而成,有較強的硬度和光滑度,軸承與六角螺栓均采用標準件。

圖5 弧形凸輪軸組件

2.4 承棗板組件設計

通過試驗數據得出紅棗長度35~55 mm,寬度20~40 mm,棗核的寬度為4~6 mm。設計承棗板時其放置紅棗的凹槽橫徑、縱徑長度應大于紅棗的長度和寬度,設計承棗板凹槽的橫經長度為35 mm,縱徑長度60 mm,棗核眼直徑大于棗核寬度,設計棗核眼直徑為7 mm。

承棗板組件是定位和扶正紅棗的主要組件,為了能夠將紅棗的重心位于承棗板凹槽的中心,凹槽應該滿足不同尺寸的紅棗要求,壓桿每次向下運動,如果只去1顆紅棗核,會降低生產率,為提高生產率需要增加3個橫向凹槽和5個縱向凹槽,同時在凹槽邊緣粘貼柔軟材料,能夠完全將紅棗包裹其中防止紅棗擠壓變形,便于棗核處于頂核桿刀頭正下方。承棗板組件如圖6,主要由凹槽、凹槽板、把手、凹槽眼組成。承棗板由15個凹槽組成,一次試驗可將15個紅棗去核。

圖6 承棗板組件

3 試驗及結果分析

3.1 試驗方法

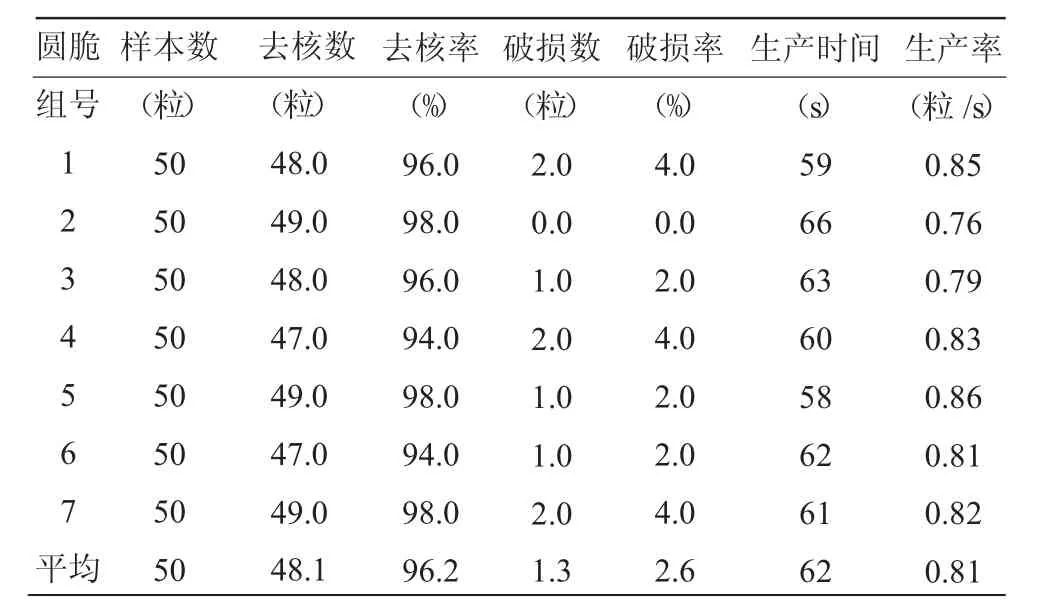

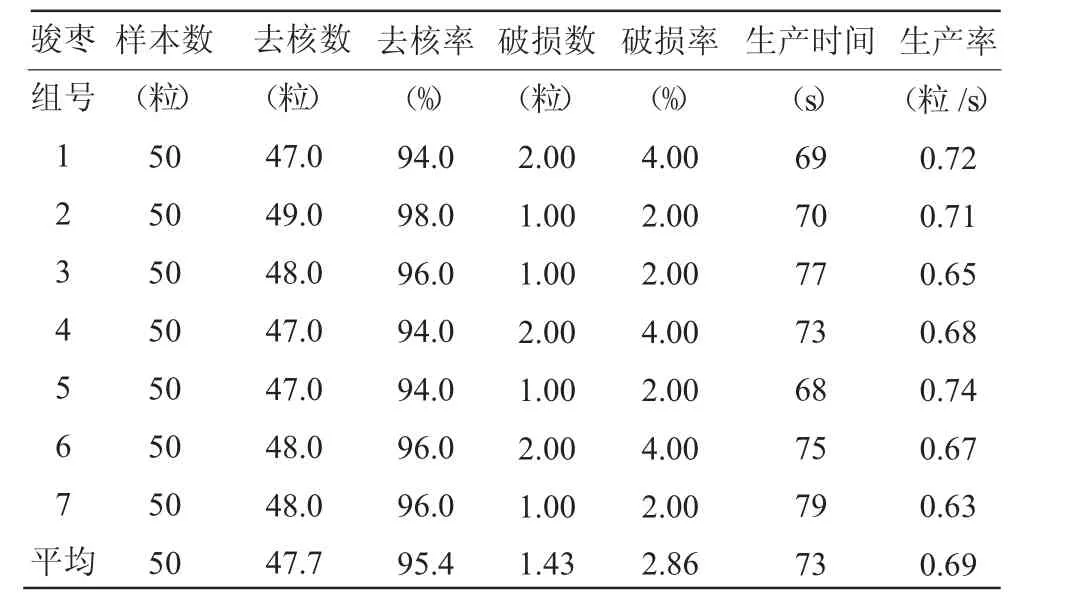

試驗時,手工隨機挑選鮮棗圓脆350顆,分成7組每組50顆;干棗為特級駿棗,同樣根據以上將干棗分為7組,對其進行去核試驗,裝置實物如圖7所示。試驗過后統計紅棗去核率、破損率、生產效率3項指標數據,對試制裝置性能進行驗證評價。

根據上述理論參數設計,本機為減輕重量,外殼、左支撐板、刀架、承棗板、接核篩、彈簧罩、把手均由工程塑料3D打印制成;軸、壓桿、弧形凸輪、空心刀具、頂核桿、彈簧均由鋼材制成。

圖7 裝置實物

3.2 試驗結果分析

裝置去核試驗結果如表1、表2所示,7組試驗數據得出圓脆的平均去核數為48.1顆,平均去核率為96.2%,最低去核率為94.0%,平均破損率為2.86%,平均生產率為 0.81粒/s(2 916粒/h),最低生產率為0.76粒/s(2 736粒/h);7組試驗數據得出干制特級駿棗的平均去核數為47.7顆,平均去核率為95.4%,最低去核率為94.0%,平均破損率為2.86%,平均生產率為 0.69粒/s(2 484粒/h),最低生產率為 0.65 粒/s(2 340 粒/h)。

試驗結果分析,圓脆的含水量較大,其脆性相對干制駿棗較大,對去核組件阻力較小,便于其進入圓脆內部去核,同時圓脆外形類似球體,其重心相對承棗板重心一致,定位站立準確,總體去核效果較好于干制駿棗。在特級駿棗的去核試驗過程中,紅棗的定向效果對去核效果影響較大,試驗中扁長狀紅棗,無法在承棗板中的凹槽內豎直和定位,重心不在頂核桿的豎直方向,頂核桿刀頭沖切偏向,造成干制駿棗破損,去核效率較低于圓脆。在去核過程中如果紅棗的形變量小,去核的紅棗切口平整,棗肉撕裂的情況少,裝置的去核效率會提高,紅棗的破損率也會降低,其去核率可達到設計要求,去核后紅棗如圖8。

表1 圓脆組試驗結果

表2 駿棗組試驗結果

圖8 去核后紅棗

4 結論與討論

(1)本文設計的小型手動式紅棗去核機操作簡單,試驗得出該裝置的最低生產率約為2 500粒/h,最低去核率達到95%以上,破損率低于3%。

(2)針對不同紅棗的尺寸形狀差異,在去核時,要解決棗核豎直準確定位的難題,需進一步研究。若要實現紅棗在承棗板上水平移動,實現機構連續性去核的目的,提升去核生產效率,需要進一步改進該裝置。凹槽作為紅棗的定位裝置,其自身對紅棗的均勻性和紅棗扶正效果影響很大,在凹槽的結構設計和材料選擇方面應進一步優化,進一步提高對不同尺寸紅棗去核的適應度。