活化劑對脫脂棉煮漂工藝的影響探究

王俊豪,賈蕎僑,王睿娜,王軍華,邢鐵玲,陳國強

(1.蘇州大學紡織與服裝工程學院, 江蘇蘇州 215021;2.魯道夫化工(東莞)有限公司, 廣東東莞 523266)

0 前言

脫脂棉,又稱藥棉,是經化學處理去除掉油脂的棉花,表面不含有油脂,具有很好的吸濕性。脫脂棉具有價格低廉,制作來源廣泛,加工簡單等優點,在醫用敷料中有廣泛的應用,是醫用材料的重要組成部分之一[1]。普通棉花因其吸液性能有限,通過煮練、漂白等工序[2]去除油脂和色素,增加其潤濕性能,可獲得滿足醫用吸濕性和白度要求的脫脂棉。而脫脂棉的加工面臨水、電用量大,生產成本高等問題,目前的煮漂工藝仍屬于高耗能、高排污的工藝,急需優化新工藝、使用新概念來降低成本[3]。目前使用活化雙氧水漂白新體系棉織物漂白的一個重要方向,有利于雙氧水漂白工藝向短流程、低能耗、高效率等方向發展。

本文在已有的實驗基礎上,采用已經確定的較佳煮漂工藝,加入四乙酰乙二胺(TAED)、鄰苯二甲酸酐(PA)、α-五乙酰葡萄糖(PAG)、壬酰氧基苯磺酸鈉(NOBS)四種漂白活化劑。探索在活化雙氧水體系中羥基自由基(OH·)含量對煮漂的影響,探討雙氧水活化劑體系的機理。以處理后織物的白度和潤濕性為主要指標,獲得優化的脫脂棉煮漂工藝,達到節能減排、降低成本的目的。

1 試驗部分

1.1 試驗材料

織物:原棉,由蘇州鈴蘭衛生用品有限公司提供。

化學品:精練劑A、凈洗劑E、助劑B、助劑C、助劑D、氫氧化鈉(32.5%)、40%硫酸,均由蘇州鈴蘭衛生用品有限公司提供。α-五乙酰葡萄糖(98%)(化學純)、四乙酰乙二胺(92%~94%)(化學純)和30%雙氧水(分析純)均由上海麥克林生化科技有限公司提供,鄰苯二甲酸酐(化學純)上海凌峰化學試劑有限公司,壬酰氧基苯磺酸鈉(化學純)利潔化工有限公司,苯五甲酸(化學純)梯希愛化成工業發展有限公司。

1.2 工藝流程

取適量原棉水洗五分鐘,然后烘干后放入105℃中均衡1.5h,然后干燥器干燥0.5h。取3g樣品加入精練助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,精練劑A 3.1g/L,雙氧水24g/L和32.5% NaOH,浴比1:11,在一定溫度下煮漂90min后降溫到60℃。然后常溫水洗,酸洗30min,再水洗后烘干存放。

1.3 測試方法

1.3.1 白度

根據GB/T 6529-2008《紡織品調濕和試驗用標準大氣》,在規定條件下均衡4小時后進行白度測試。取3g經煮漂后的脫脂棉壓成薄餅,置于白度儀上進行測試。取十個不同的位置,去掉最高值和最低值,計算剩余八個白度值的平均值作為脫脂棉的白度[4]。

1.3.2 潤濕性測試

根據GB/T9995-1997《紡織材料含水率和回潮率的測定》,脫脂棉在105℃的電熱恒溫鼓風干燥箱內烘干,之后快速放入干燥器內平衡24小時后進行測試。向直徑為110mm~120mm的燒杯中加水(20℃±0℃)至深為100mm,取三份煮漂后2g的棉花,將之擠壓成直徑約1cm的棉球,將棉球置于水面,在其接觸液面時開始計時,待脫脂棉球完全沉入液面時停止計時,測量三次取平均值,記為脫脂棉的沉降時間[5]。。

1.3.3 表面活性物測試

取試樣10g加蒸餾水100mL于封閉容器中,浸泡2h后將浸漬液倒出,取10mL浸漬液用于檢測表面活性物質。取一個25mL具塞圓型量筒,先用稀硫酸蕩洗再用清水洗干凈,將10mL浸漬液倒入量筒,在10s內用力振蕩30次,然后放置1min,再重復振蕩30次,靜止5min后觀察液面泡沫的高度,要求不超過2mm[6-7]。

1.3.4 羥基自由基(OH·)的檢測

采用熒光光度法[8-9]檢測過氧化氫漂白體系中的羥基自由基(OH·)含量。配制苯五甲酸(BA)溶液2g/L ,取5mL加入標準比色管中,加入100μL 的32.5%的氫氧化鈉溶液,然后加入濃度為2g/L 的活化劑200μL。最后加入30%的雙氧水溶液200μL。在不同的溫度(70℃~90℃)下反應60min后降至室溫。然后用熒光光譜儀在最大激發波長(311nm)下檢測各活化體系最大發射波長(435nm)的熒光強度。

2 結果與討論

2.1 PA活化煮漂體系

2.1.1 溫度對PA活化煮漂的影響

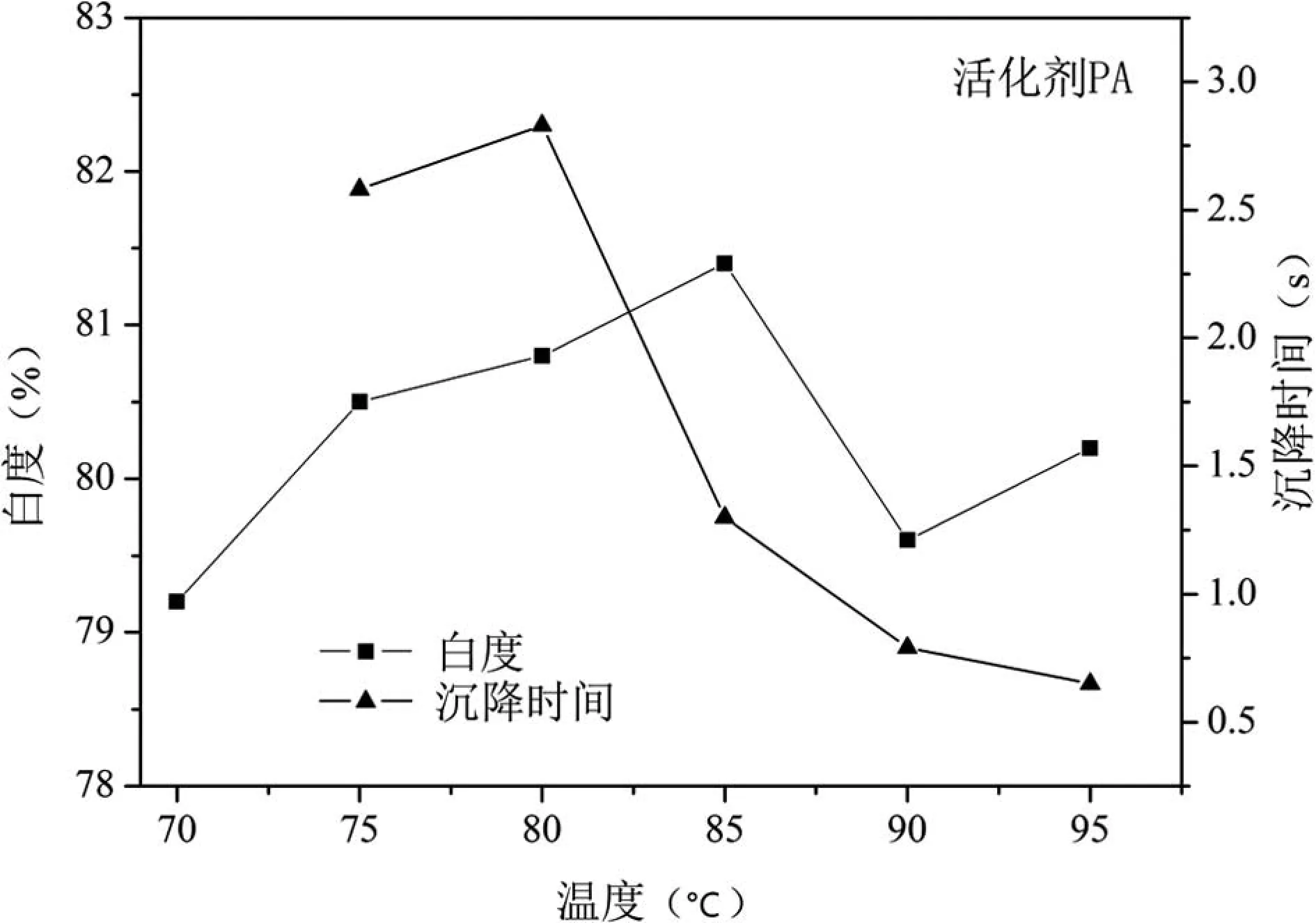

采用1.2的煮漂工藝,考察處理溫度對脫脂棉的白度和沉降時間的影響,結果如圖1所示。

由圖1可見,隨著溫度的升高,脫脂棉的白度也逐漸增加,當溫度達到85℃時白度最高,繼續升高溫度,白度有所下降。這是由于在H2O2/PA的漂白體系中,HO2-親核進攻PA導致PA過水解產生過酸,此體系在堿性條件發生水解。H2O2/PA漂白體系有可能是過酸與雜質反應直接提升了白度,或者是由過酸分解產生的HO·去除雜質,促進H2O2/PA體系的白度增加[10]。同時由圖1可知,脫脂棉的沉降時間隨著溫度的升高呈下降的趨勢,即提高煮漂溫度有利于改善脫脂棉的潤濕性。綜合考慮處理成本、脫脂棉白度和潤濕性,可選擇在85℃的溫度下采用H2O2/PA體系進行低溫煮漂,獲得的脫脂棉白度為81.4,沉降時間為1.3s,可滿足醫用脫脂棉的要求。

圖1 溫度對PA活化煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,活化劑濃度6g/L,時間100min,浴比1:11)

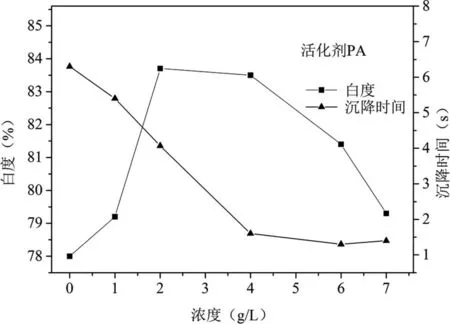

2.1.2 活化劑PA濃度對煮漂的影響

控制活化劑PA濃度單一變量,探討其對脫脂棉白度和潤濕性的影響,結果如下頁圖2所示。隨著活化劑PA濃度的提高,脫脂棉的白度先增大后減小,在濃度為2g/L時,白度達到最高值。從圖中可以看出脫脂棉的潤濕性先減小到一定值后有增大的趨勢。綜合考慮白度和潤濕性,活化劑PA的濃度取4g/L。

圖2 活化劑PA濃度對煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,溫度85℃,時間100min,浴比1:11)

2.2 PAG活化煮漂體系

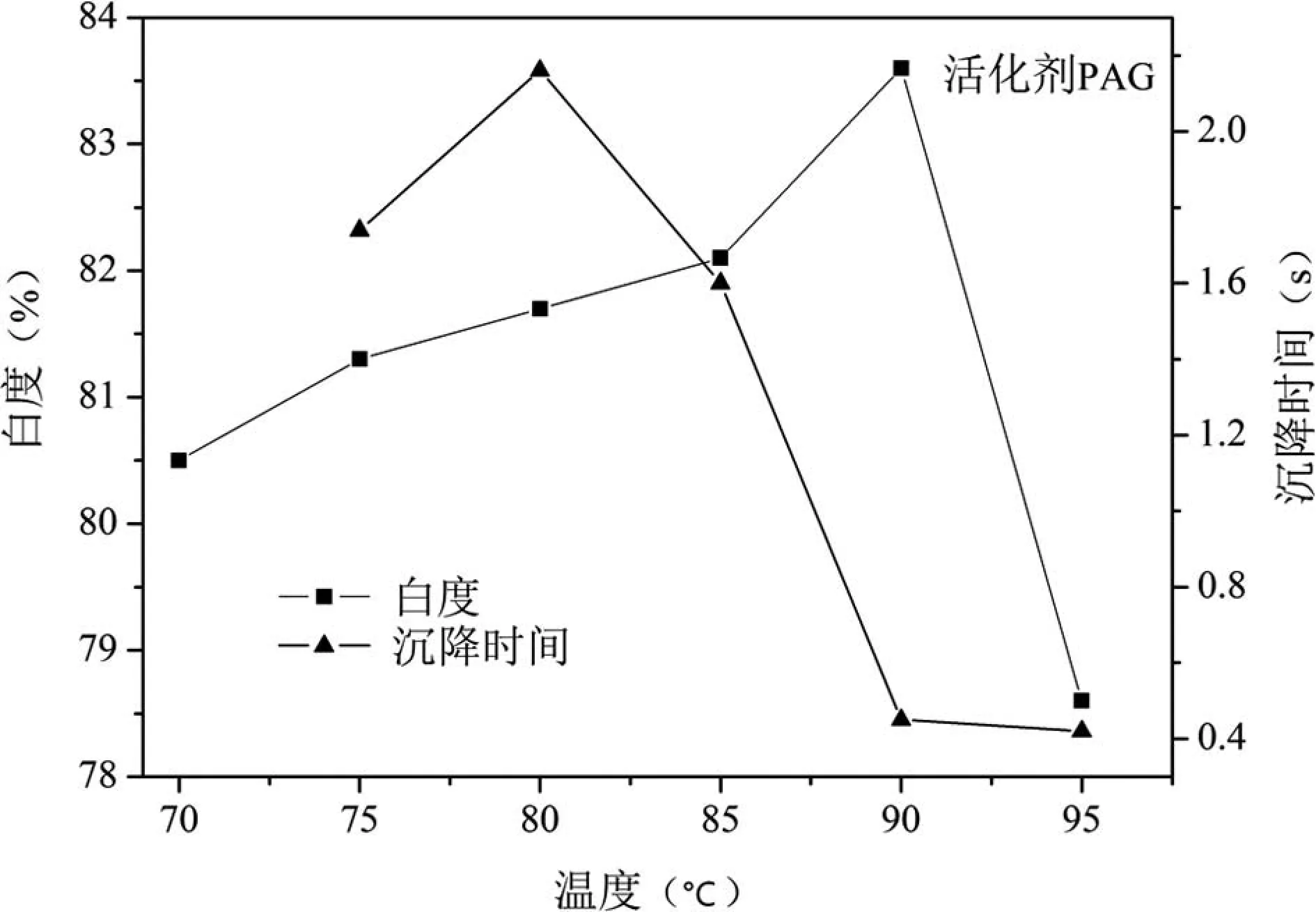

2.2.1 溫度對PAG活化煮漂的影響

溫度對活化劑PAG煮漂白度和沉降時間的影響如圖3所示。脫脂棉的白度隨著溫度的升高緩慢上升,在90℃時達到最高值,繼續升高溫度白度顯著下降。這是因為活化劑α-五乙酰葡萄糖(PAG)是一種單糖衍生物,其自身的乙酰基能和過氧化氫生成過氧乙酸,過氧乙酸具有相當高的漂白活性,可有效去除色素[11]。脫脂棉的沉降時間隨著溫度的升高逐漸下降,在溫度達到90℃后,沉降時間顯著提高,這是因為PAG本身是一種非離子表面活性劑[12],有利于脫脂棉潤濕性的提高。綜上可知,PAG活化煮漂體系在90℃時處理獲得的脫脂棉白度最高為83.6,沉降時間為0.79s。但是在85℃較低的煮漂溫度下,脫脂棉也可獲得較佳的白度和潤濕性能,可滿足醫用脫脂棉的要求。

圖3 溫度對PAG活化煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,活化劑濃度6g/L,時間100min,浴比1:11)

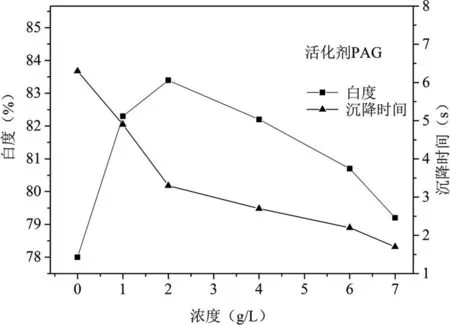

2.2.2 活化劑PAG濃度對煮漂的影響

由圖4可知,隨著活化劑PAG濃度的增加,脫脂棉的白度也在增加,且增加的幅度趨于平緩,在濃度達到2g/L后繼續提高PAG濃度,脫脂棉的白度有下降的趨勢。隨著PAG濃度的增加,脫脂棉潤濕性的改善程度逐漸減慢,在濃度為4g/L后潤濕性基本保持不變。綜上所述,活化劑PAG濃度取4g/L。

圖4 活化劑PAG濃度對煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,溫度85℃,時間100min,浴比1:11)

2.3 TAED活化煮漂體系

2.3.1 溫度對TAED活化煮漂的影響

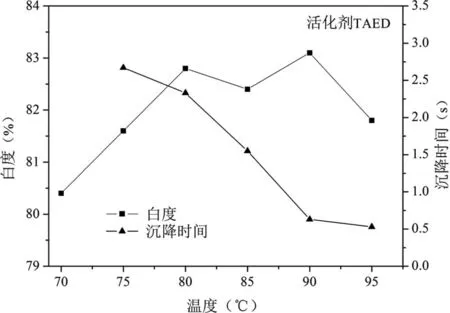

由圖5活化劑TAED漂白效果的變化趨勢可以看出,隨著溫度的升高,脫脂棉的白度增加,當達到80℃后,白度變化不明顯。這是因為在適當的條件下,雙氧水會水解成HO2-,然后與活化劑反應生成具有漂白效果的過乙酸,而使煮漂溫度降低,達到低溫煮漂的目的。但如果處理溫度過高,會加速過乙酸分解等副反應,降低漂白效率[13]。隨煮漂溫度的升高,脫脂棉完全潤濕的時間由2.67s降為0.63s,因此溫度的提高有助于提高脫脂棉的潤濕性,之后繼續提高溫度,對脫脂棉的沉降時間改善不大。TAED活化煮漂體系在90℃時,脫脂棉的白度最好為83.1,沉降時間為0.63s,在85℃較低的煮漂溫度下,脫脂棉也可獲得較佳的白度和潤濕性能,可滿足醫用脫脂棉的要求。

圖5 溫度對TAED活化煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,活化劑濃度6g/L,時間100min,浴比1:11)

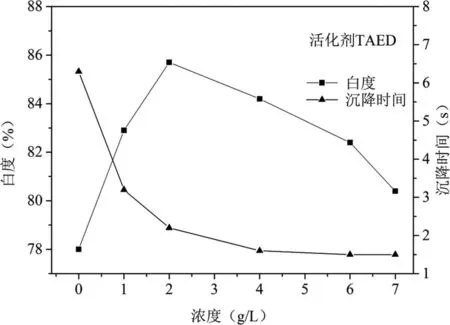

2.3.2 活化劑TAED濃度對煮漂的影響

采用控制變量法,探討活化劑TAED的濃度對脫脂棉白度和潤濕性的影響。織物的白度隨著TAED濃度的增加而相應增加,但TAED濃度大于2g/L后,繼續增加濃度,織物的白度降低。但是在濃度太低時,脫脂棉的潤濕性能很差,增加濃度有利于提高織物的潤濕性,這是由于TAED為表面活性劑,有利于脫脂棉潤濕。綜合考慮白度和潤濕性,活化劑TAED的濃度取4g/L。

圖6 活化劑TAED濃度對煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,溫度85℃,時間100min,浴比1:11)

2.4 NOBS活化煮漂體系

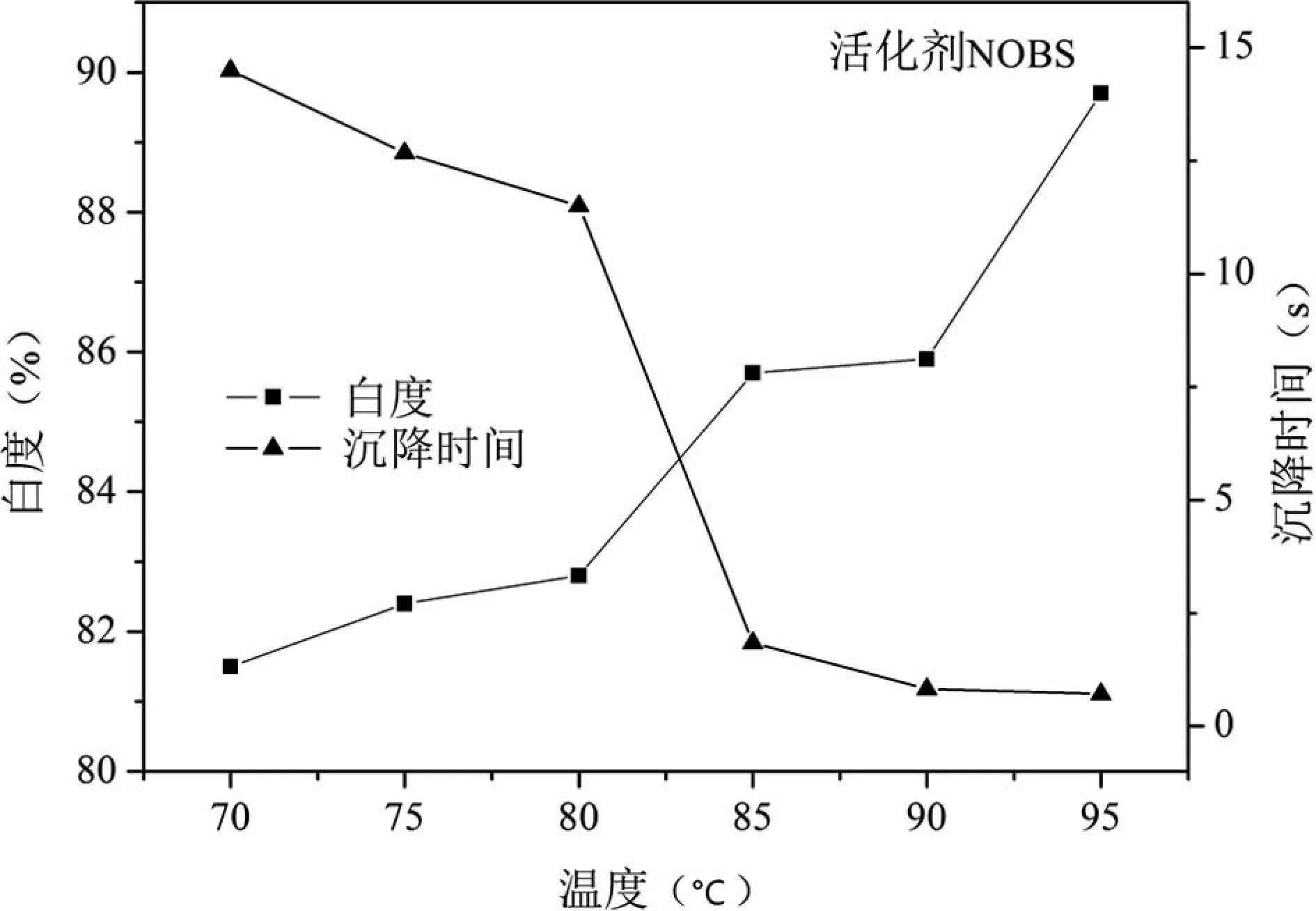

2.4.1 溫度對NOBS活化煮漂的影響

由圖7可知,壬酰氧基苯磺酸鈉(NOBS) 活化體系中,隨著溫度的升高,脫脂棉的白度剛開始變化不明顯,在溫度達到80℃后,白度明顯增加,且隨著溫度的繼續升高,白度有增加的趨勢。這是因為雙氧水在堿性條件下水解成HO2-親核試劑進攻碳原子,生成過氧壬酸和對羥基苯磺酸鈉。過氧壬酸的活化能小,在低溫下就可以開始反應,有良好的漂白效果,同時NOBS為表面活性劑,有利于漂液滲透進纖維內部,使反應均勻地進行[14]。脫脂棉的沉降時間在溫度達到80℃后完全潤濕的時間顯著縮短,隨著溫度的繼續升高,脫脂棉的潤濕性能改善不大,維持在0.82s左右。綜上可知,添加NOBS活化劑,在85℃條件下煮漂,脫脂棉即可獲得較佳的白度和潤濕性能。

圖7 溫度對NOBS活化煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,活化劑濃度1.5g/L,時間100min,浴比1:11)

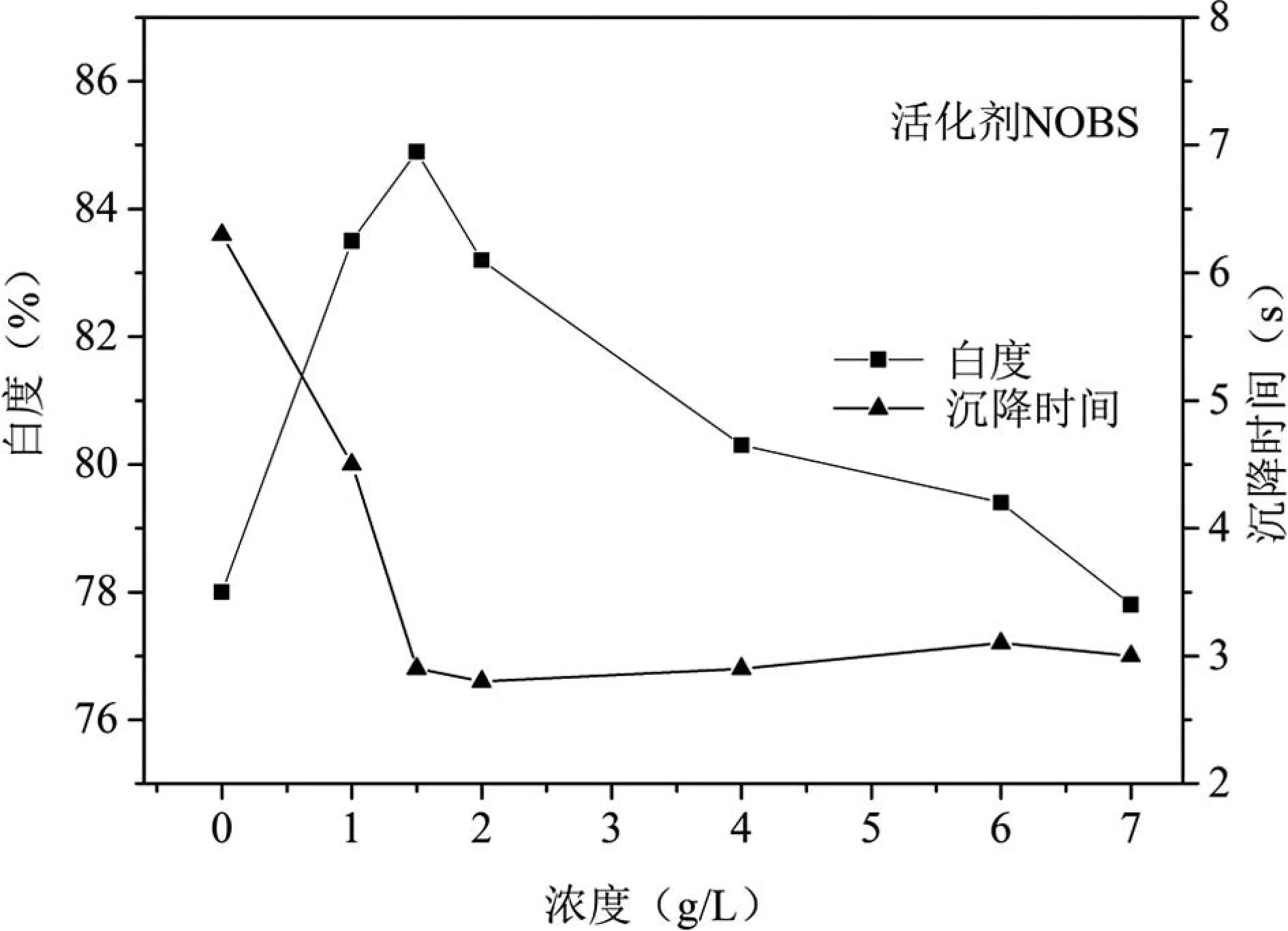

2.4.2 活化劑NOBS濃度對煮漂的影響

圖8 活化劑NOBS濃度對煮漂的影響

(注:27.5%雙氧水24g/L,精練劑A 3.1g/L,助劑B 2.4g/L,助劑C 1.6g/L,助劑D 3.6g/L,凈洗劑E 2.4g/L,32.5%NaOH 5.06g/L,溫度85℃,時間100min,浴比1:11)

由圖8可知,活化劑NOBS在低濃度下,對脫脂棉的白度和潤濕性影響較大。這是因為濃度過高活化劑NOBS會和過氧壬酸發生副反應,生成過氧化二酰基化合物(DAP),DAP沒有漂白作用,反而對脫脂棉的漂白有一定的影響。綜上所述,在活化劑NOBS取1.5g/L時,脫脂棉的白度和潤濕性最好。

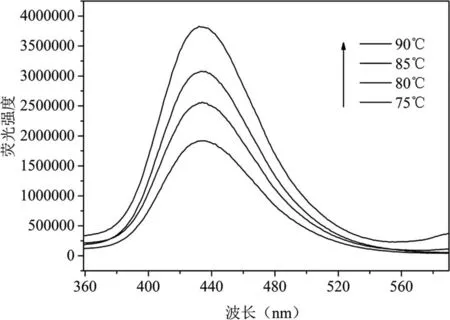

2.5 溫度對雙氧水中OH·的影響

織物的白度隨著溫度的升高有增大的趨勢,為了進一步驗證雙氧水漂白體系中OH· 對漂白的作用,考察煮漂溫度和雙氧水產生OH·的關系,在不加入活化劑的情況下,用熒光光度法檢測不同溫度下的OH·的熒光強度如圖9所示。

圖9 溫度對雙氧水中OH·的影響

(注:30%雙氧水,32.5%NaOH,苯五甲酸濃度2g/L)

由圖9可知,在脫脂棉煮漂過程中,隨著溫度的升高,溶液中的OH·含量會顯著提高,90℃時OH·的含量約是75℃OH·的含量的2倍。這與織物的白度隨著溫度的升高有所增加的結果一致,因此,可進一步驗證OH·在雙氧水漂白體系中有著重要的作用。

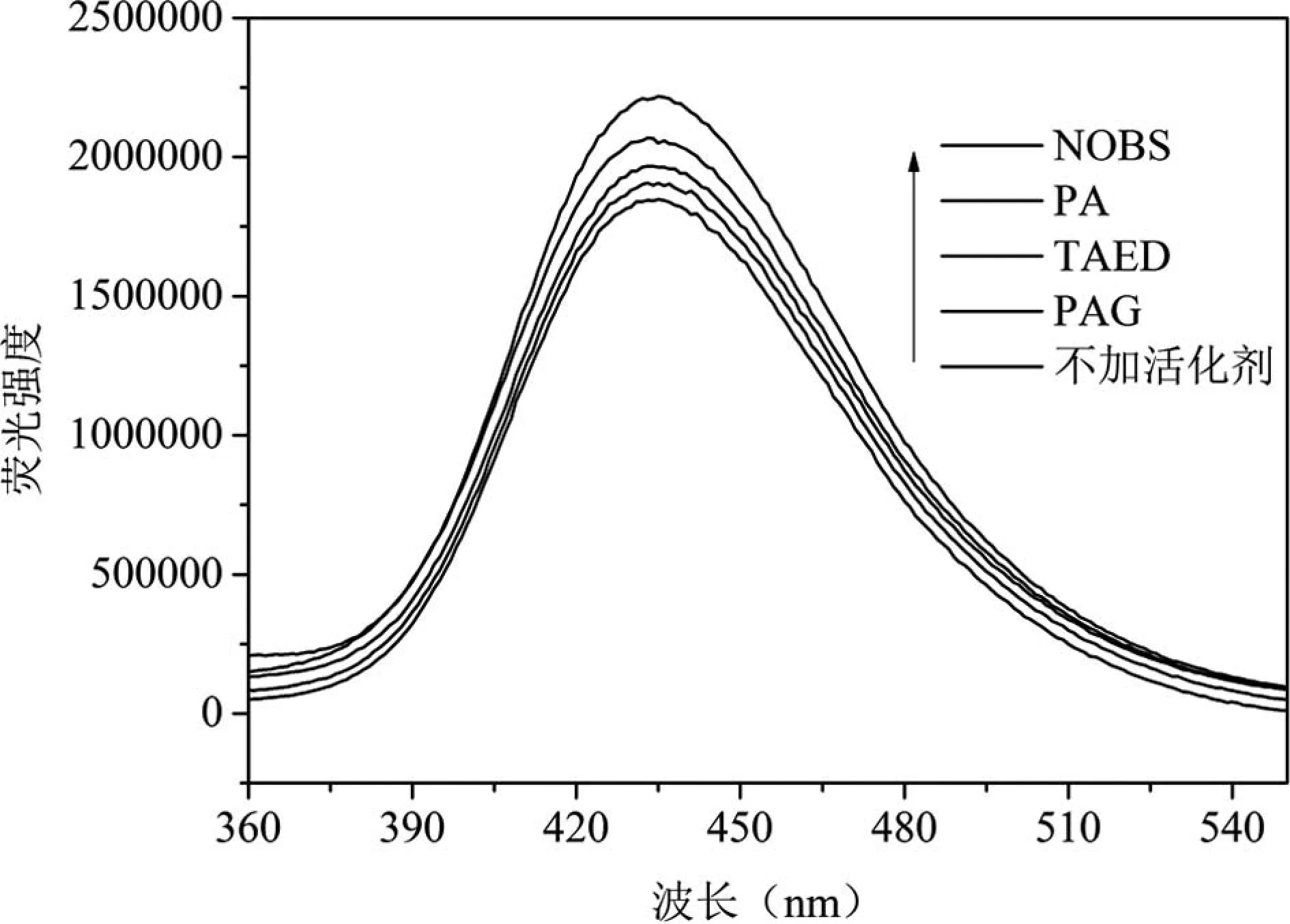

2.6 活化劑種類對雙氧水中OH·的影響

在75℃的反應條件下,活化劑PA、TAED、PAG、NOBS對雙氧水漂白體系中OH·的影響結果如圖10所示。

圖10 活化劑種類對雙氧水中OH·的影響

(注:溫度75℃、30%的雙氧水,32.5%NaOH,苯五甲酸濃度2g/L, PA、TAED、PAG、NOBS的濃度為2g/L)

由圖10可知,在75℃時,和非活化劑體系中OH·的含量相比,加入活化劑后對雙氧水煮漂體系中OH·的含量有明顯的提升作用,加入活化劑NOBS中的OH·含量比非活化劑體系中OH·的含量多大約1倍。由圖10可知,不同的活化劑對雙氧水煮漂體系中OH·的含量的促進作用不同,但幾種活化劑均可以促進雙氧水的分解,提高煮漂體系中OH·的含量,有利于實現低溫漂白。

3 結論

本文對活化劑種類在脫脂棉煮漂中的作用進行探討,在原有的實驗基礎上,進一步通過活化劑來降低反應溫度,節約能源。以漂白后脫脂棉的白度和潤濕性作為評價指標,探討了四乙酰乙二胺(TAED)、鄰苯二甲酸酐(PA)、α-五乙酰葡萄糖(PAG)、壬酰氧基苯磺酸鈉(NOBS)四種漂白活化劑煮漂的溫度和濃度。采用優化工藝煮漂后,脫脂棉在85℃下使用4g/L的鄰苯二甲酸酐(PA)煮漂后的白度為83.5,沉降時間為1.60s,脫脂棉在85℃下使用4g/L的五乙酰葡萄糖(PAG)的白度為82.2,沉降時間為2.7s,脫脂棉在85℃下使用4g/L的四乙酰乙二胺(TAED)的白度為84.2,沉降時間為1.6s,脫脂棉在85℃下使用1.5g/L的壬酰氧基苯磺酸鈉(NOBS)的白度為84.9,沉降時間為2.9s,表面活性物的測試中泡沫高度不超過2mm,符合工廠樣品的前處理要求。

在煮漂體系中,羥基自由基(OH·)對織物的煮漂有一定的影響,OH·含量隨著溫度的升高而增大,同時活化劑對雙氧水中的OH·含量有促進作用。