高保溫遠紅外錦綸包芯紗的紡制和測試

秦智成,謝光銀,卓清良

(1.西安工程大學紡織科學與工程學院,陜西西安 710048;2.廈門夏紡紡織公司,福建廈門 361021 )

0 前言

隨著紡紗技術的發展,功能性紗線越來越受到重視,包芯紗是功能性紗線中尤為重要的一類紗線,其特殊結構決定了包芯紗可以同具備芯紗長絲的優良性能以及鞘紗短纖維優秀的表觀性能。實驗主要通過對實驗結果的分析,研究了高保溫遠紅外錦綸包芯紗在保溫材料選取過程中空滌綸短纖維和遠紅外錦綸長絲的復合保溫效果以及在紡紗過程中的錦綸芯絲預牽伸張力、細紗捻系數等紡紗工藝的變化和皮棍壓力、鋼絲圈重量、機器轉速等細紗過程中機械因素的變化對包芯紗的成紗質量的影響,為企業生產和研發高保溫遠紅外錦綸包芯紗提供一定的依據。

1 紗線設計

人體的熱量散失主要是通過對外界環境的熱輻射、熱對流、熱傳導三種方式實現的,其中熱輻射占43.8%,熱對流占30.08%,熱傳導占20.70%。所以在研制保溫材料是主要應考慮阻止或減少人體對外界環境的熱輻射、熱對流來實現對人體的保溫。在減少或阻止熱輻射時應考慮積極保溫材料(主動保溫),積極保溫材料如遠紅外材料可以通過吸收外界熱量并儲存起來向人體放射,同時還具備反射人體本身熱輻射的功能從而使人體有溫熱感的保溫材料;而在減少或阻止熱對流時應考慮消極保溫材料(被動保溫),消極保溫材料是指通過增加不流動的空氣層來單純的阻止或減少人體熱量向外散失的保溫材料,如羽絨,棉絮等。本次實驗在選取材料時,芯絲采用遠紅外錦綸長絲通過吸收外界熱量并儲存起來向人體放射,同時反射人體本身熱輻射實現自發熱功能;外包粗紗選用中空滌綸短纖和原棉混紡,同時在紗線結構上采用低捻、包芯結構,盡可能提高紗線的蓬松效果,增加纖維間空隙率保留不流動的空氣層來減少人體熱量散失以提高其保溫效果。

2 材料選取及工藝流程

為提高保溫效果,粗紗中原棉選擇主體長度長、線密度較小的原棉。本次紡紗中所采用的阿克蘇原棉平均品級2.1級,主體長度29.41 mm,品質長度30.28mm,短絨率12.56%,成熟度0.86,線密度1.6dtex,馬克隆值4.76,斷裂比強度28.27cN/tex,含雜率1.20%。粗紗中中空滌綸短纖維的規格為1.5D×38mm。中空滌綸短纖和原棉混紡比為55/45。

所采用的芯絲為遠紅外錦綸長絲,其線密度為40D/24F,其錦綸紡絲液中加入了納米氧化鈦粉體,能有效吸收外界能量并輻射與人體生物波波譜相同的遠紅外線。芯絲和外包纖維以45/55配比紡制包芯紗。

試紡高保溫遠紅外錦綸包芯紗流程:

A002A型抓棉機→A036型開棉機→A186F型梳棉機→FA306A型并條機(三道) →A454E型粗紗機→FA506S型細紗機(包芯紗改造)

3 工藝與措施

3.1 并粗工序

為避免棉纖維和滌綸中空短纖維在牽伸過程中受力變形,減小棉條內部結構的中空度,在加工過程中應采取“輕定量,小牽伸,輕加壓”的工藝原則。

前道梳棉定量24g/5m,并條主要工藝參數:頭并采取5根合并,二并、末并均采用8根并合,頭并總牽伸7.26倍,二并總牽伸9.13倍,末并總牽伸9.66倍。頭并后區牽伸 1.884倍,二并后區牽伸 1.596倍,末并后區牽伸1.324倍。粗紗主要工藝參數:定量設計1.92g/ 10m ,羅拉隔距 8 mm×25 mm ×35mm ,捻系數81.98。

3.2 細紗工序

為使紗線中的棉/滌綸中空短纖維鞘紗保持較多的中空結構,要求細紗過程的捻系數不能過大以及鋼絲圈的重量較輕。由于較低細紗捻系數會產生棉/滌綸中空短纖維表面包覆量少及包覆牢度低的情況,針對這些現象,試紡采取的措施為:①增加芯絲張力,設計芯絲張力為0.2CN~0.8CN;②對芯絲進行預牽伸,設計芯絲預牽伸倍數1.03~1.08倍;③增加芯絲紡紗路徑。這樣即滿足了包芯紗的基本包覆條件即:①芯絲紡紗張力必須大于外包纖維紡紗張力;②外包纖維單位時間輸出速度比芯絲大[2];同時也保證了棉/滌綸中空短纖維的表面包覆量。

為盡量避免包覆過程中露芯、偏芯、無芯的現象,在試紡過程中采用定位片對芯絲進行定位,由于試紡包芯紗捻向為S捻,則把芯絲定位在前羅拉鉗口須條中心偏右處保證了包覆效果。

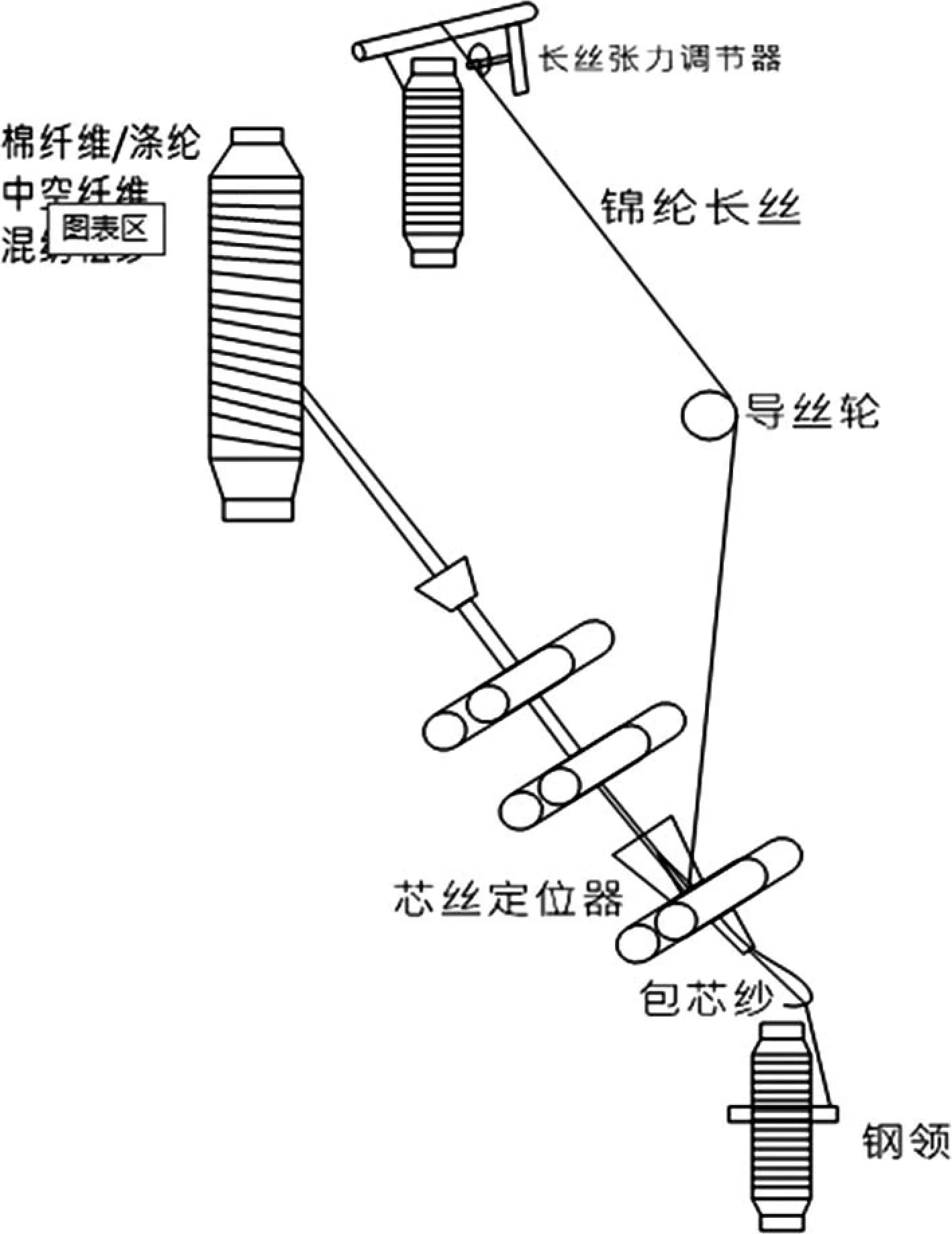

設計成紗號數10.5tex,為保證紗線結構及成紗線密度設計細紗捻系數為300~370,細紗牽伸倍數32倍;由于紗線捻度小,強力低,為減少紡紗斷頭,設計錠子轉速為9000rpm。為了保證紗線結構及試紡過程中氣圈大小適中鋼絲圈選用型號為EMlfrNO.3/0。FA506S型細紗機包芯紗改造示意圖如圖1。

圖1 FA506S型細紗機包芯紗改造示意圖

3.3 細紗工藝優化實驗分析

探究細紗工序芯絲張力、預牽伸倍數、捻系數對紗線質量的影響。

設計芯絲張力為0.2CN~0.8CN,為保持試紡過程中單一變量,將長絲牽伸倍數設為1.06倍,細紗捻系數設為340捻,采用長絲張力調節器對芯絲張力在0.2CN~0.7CN范圍內進行調節,后采用AD6224紡紗張力數據采集器對紡紗過程中芯絲張力進行實際測量。

圖2 長絲張力與成紗質量

圖2中可以看出,當試紡時對長絲施加張力為0.4CN時,紗線平均斷裂強力和條干CV值較好,斷裂伸長率變化不大。但同時圖中可以看出,各項紗線質量指標值極差較小,說明長絲張力對成紗質量影響不明顯。

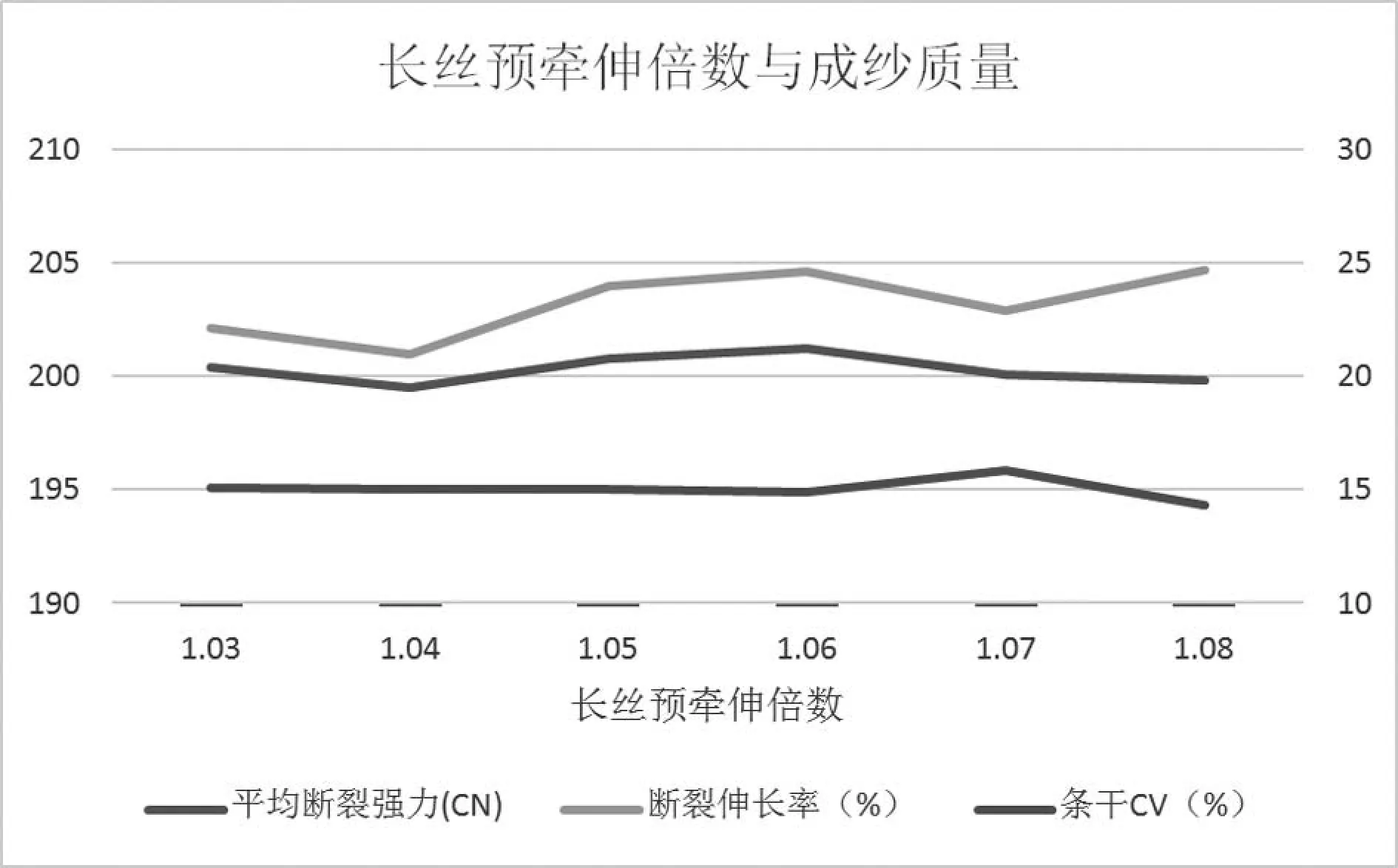

設計長絲預牽伸倍數為1.03~1.08倍,為保持試紡過程中的單一變量,將芯絲張力設為0.4CN,細紗捻系數設為340捻/m,進行試紡。

圖3 長絲預牽伸倍數與成紗質量

圖3中可以看出,試紡時對長絲施加的預牽伸倍數為1.06倍時,紗線平均斷裂強力和斷裂伸長率較好,條干CV 值變化不大。但同時圖中可以看出,各項紗線質量指標值極差較小,說明長絲牽伸倍數對成紗質量影響不明顯。

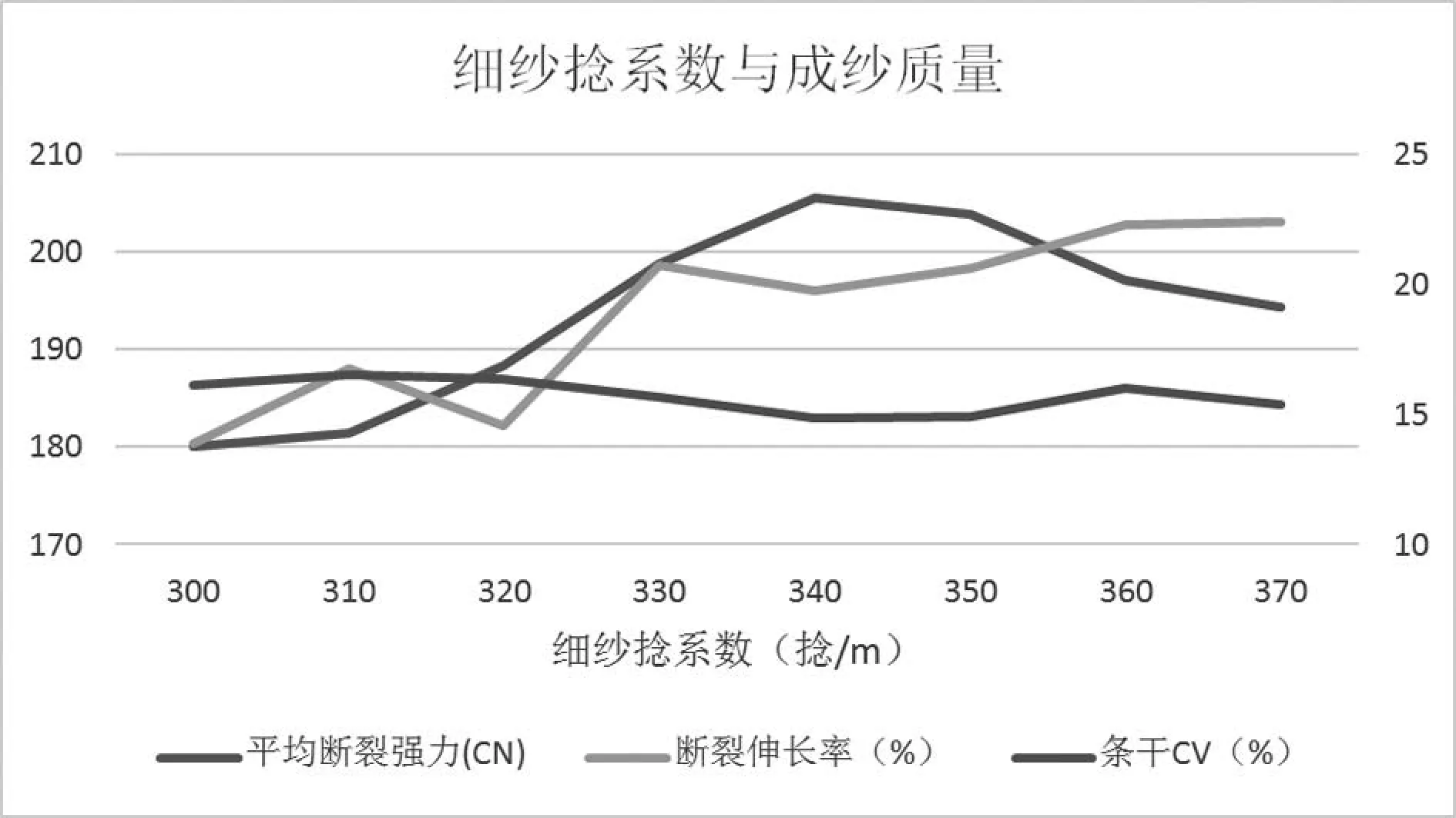

設計細紗捻系數為300捻/m~370捻/m,為保持試紡過程中的單一變量,將芯絲張力設為0.4CN,長絲預牽伸倍數設為1.06倍,進行試紡。

圖4 細紗捻系數與成紗質量

圖4中可以看出,試紡時細紗捻系數選擇340捻/m時,紗線平均斷裂強力,斷裂伸長率和條干CV值明顯較好,同時圖中可以看出,各項紗線質量指標值極差較大,說明細紗捻系數對成紗質量影響明顯。

最終成紗選擇工藝參數為:芯絲張力0.4CN,長絲預牽伸倍數1.06倍,細紗捻系數340捻/m。最終成紗質量如表1。

表1 包芯紗成紗質量

4 結語

實驗用中空滌綸短纖及天然棉短纖維紡制的粗紗(F/C 55/45)和遠紅外錦綸長絲(FC/CF 55/45)在環錠紡紗機上紡制了10.5tex高保溫遠紅外錦綸包芯紗,并測試了成紗質量,探究了幾個對包芯紗性能影響較大的因素,確定了最優紡紗工藝:芯絲張力0.4CN,長絲預牽伸倍數1.06倍,細紗捻系數340捻/m。盡管事先考慮到,細紗工序加捻三角區的擺動會造成長絲不能穩定在紗線中心位置進而影響包芯紗包覆效果的問題,對細紗機進行了設備改進,加入長絲張力調節裝置和長絲定位器,在一定程度上改善了包芯紗的成紗質量,但是通過最終的紗線質量測試,仍然可以發現紗線CV值較大,平均斷裂強力較低,造成這種現象是因為長絲在部分紗段位置偏離紗線主體中心位置所致,后續仍然需要進一步進行紗線結構方面的研究,以提高成紗質量。紡紗的結果尚未達到最佳的效果,但基本達到實驗預先設計要求,為今后的紗線質量改進提供了依據,積累了生產與技術方面的經驗。