數控編程與數控加工的聯系與分工*

王 麗

(陜西工業職業技術學院 陜西咸陽 712000)

隨著機械加工設備的數字化,制造業需要大批的數控機床,很多職業技術學校將數控設備操作人才培養作為發展的主要方向,并發表了大量的研究論文,任東[1]提出了數控編程與加工中設定工件坐標系的方法;牛祿峰等[2]對數控編程中必然涉及的幾個問題進行分析,完整地論述了數控程序與操作之間的內在聯系;高秀蘭[3]提出一種利用數控機床刀具補償功能編制加工程序的思考方法和處理技巧;王麗[4]針對輪廓加工和點位加工位置誤差表現出的特征,給出了相應的誤差補償方法;魏仕華[5]提出數控機床對刀原理及其常見精準方法分析。數控機床是先進機械結構技術、計算機技術和自動化控制技術綜合應用的加工設備,從機床的設計制造到數控編程加工構成一個完整的體系,要想完全掌握以上所有環節是十分困難的,在數控編程與操作的教學實踐中發現許多學員對數控機床編程與加工過程之間的聯系理解不深刻,導致數控編程與操作時出現困難,歸納起來就是不能很好的解決下面幾個問題:

(1)數控編程為何采用工件坐標系而不是機床坐標系;

(2)學員對坐標運動方向理解的十分清楚,但對機床坐標系原點的位置卻不能正確表述;

(3)數控機床是如何將機床坐標系與編程用的工件坐標系聯系起來的,或者說數控程序與加工過程通過怎樣的措施,使得機床按照數控程序規劃的軌跡運動;

(4)數控加工前,為什么要對刀,其目的是什么,它包含了怎樣的原理;

(5)數控編程前應做好那些準備工作,分清哪些問題應該在編程時解決,哪些問題可以保留到數控加工時解決;

(6)數控機床編程與加工程序之間有什么聯系,通過什么方法建立了兩者的聯系;

(7)數控機床刀具補償功能對編程帶來什么好處,在加工時如何建立刀具補償;

鑒于職業技術學校對學員的培養目標,本文只探討數控編程和加工之間的聯系,分清哪些問題應該在編程時解決,哪些問題可以保留到加工時解決,達到分解編程與操作難度的目的,從中總結出編程與加工操作時必須完成的工作,給出指導性原則,幫助學員掌握并提高數控編程技術、合理使用數控設備的能力。

1 數控機床坐標系和工件坐標系

數控機床加工與普通機床加工最大的不同是用坐標來規劃刀具與工件的相對運動,在加工過程中,刀具和工件分別由機床的傳動系統驅動,實現預期的運動軌跡,所以刀具和工件的運動是受機床坐標系控制的。機床坐標運動是由國際標準規定的,但對機床坐標系的原點位置并沒有給出明確的描述,教材上一般是說機床坐標原點是機床上一個固定點,并規定位于各坐標軸正方向的極限位置,在機床操作上是用回零或回參考點表述,即認為回零或回參考點后機床運動部件所處的位置就是機床坐標系的原點,顯然這些描述都是很模糊的,因為這些描述都是指機床運動部件(刀具或工件臺)所處的位置,而機床坐標原點應該是一個確定點。這使得初次接觸數控機床的學員感到迷惘,希望能明確給出機床坐標原點是機床上的那一個確定點。另外,機床的坐標運動是由多個部件協調運動的,因而不能將機床坐標原點定義到某個指定部件上,更談不上是哪個部件上哪個指定點。

事實上,數控機床從設計到制造確實指定了一個確定點作為機床坐標系的原點,為了說明其準確位置,先得深刻理解工件靜止的假設,即認為在加工過程中,不論機床實際運動配置怎樣,始終認為各坐標方向工件是靜止的,是由刀具相對靜止的工件在運動。這一假設簡化了數控編程,工件是靜止的,工件上固連的坐標系也是靜止的,加工過程中,刀具與工件的相對運動就可在靜止的工件坐標系中規劃出來,這使得編程時只需在工件上選定工件坐標系,保證工件裝夾到機床上后,所選取的工件坐標系與機床坐標系平行就可以了。數控程序就是在工件坐標系中規劃出刀具的運動軌跡。因此工件靜止的假設,使得編程時無需考慮機床的運動配置,也無需考慮工件在機床上裝夾的具體位置,從而將數控編程工作從數控加工眾多環節中獨立出來。

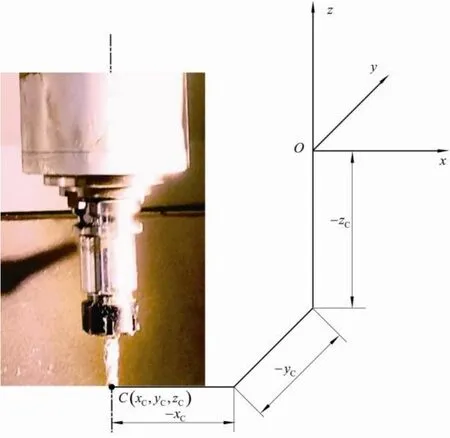

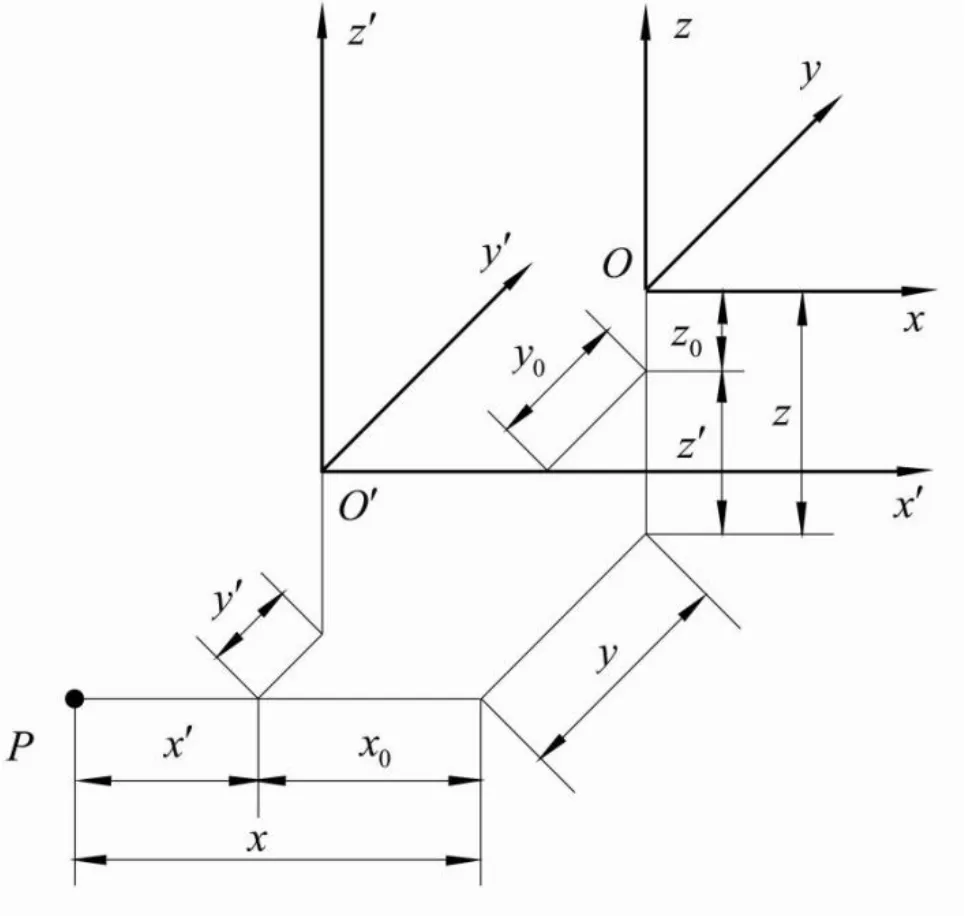

工件靜止的假設,也為說明機床坐標系原點的位置成為可能,數控機床設置機床坐標系原點有兩種方法,一種方法是通過在數控系統中設定并存貯參考點在機床坐標系的坐標C(XC,YC,ZC)來設置機床坐標系原點的,當數控機床執行回參考點后,刀位點(刀具上最具特征的點)所處的位置就是設定的參考點,在當前位置如果將刀位點沿各坐標方向依次移動-XC,-YC,-ZC后,所處的位置就是機床坐標系原點。另一種方法就是直接回零,其實質就是將上述參考點在機床坐標系的坐標設置為零C(0,0,0),機床回零后,刀位點所處的位置就是機床坐標原點系原點。參考點與機床坐標系的關系如圖1所示。

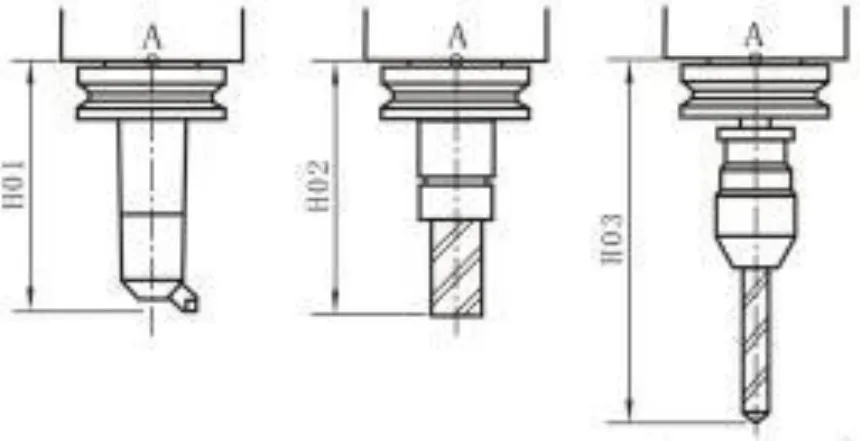

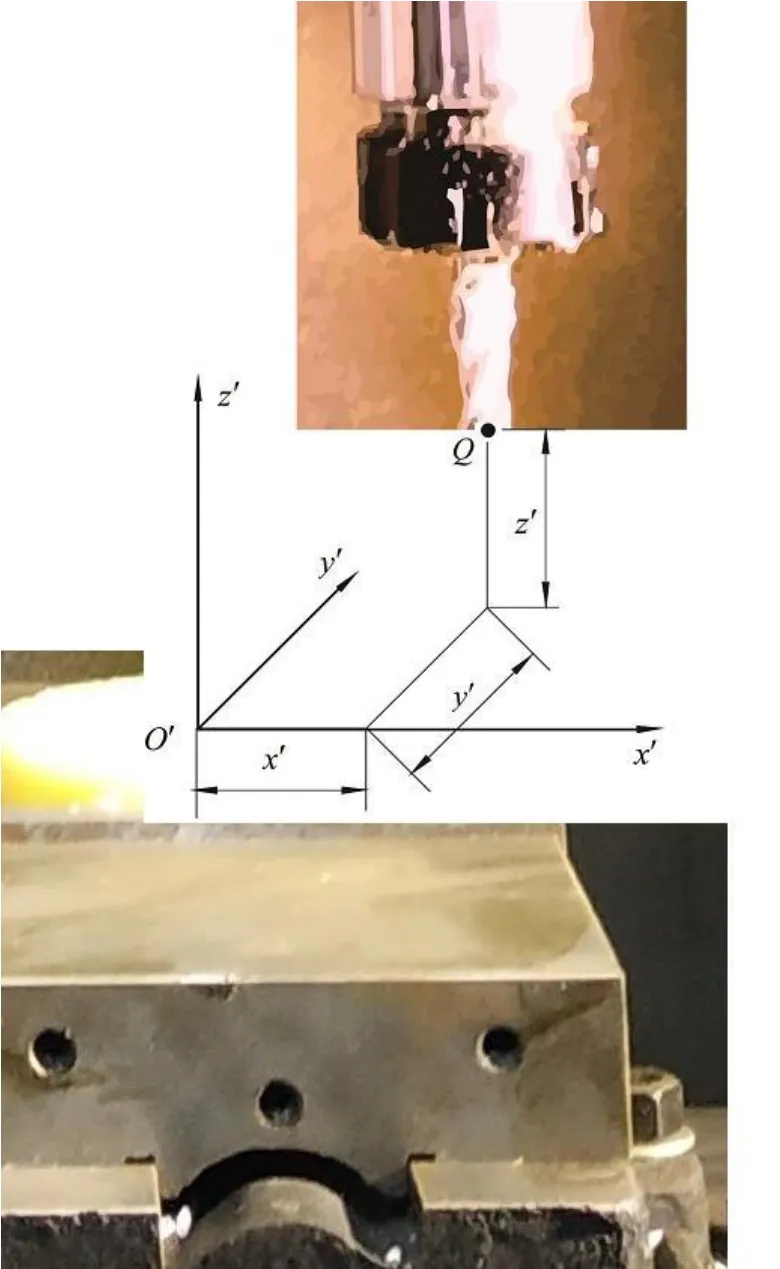

對于旋轉刀具,刀位點始終位于軸線上,其位置會隨刀具的長度不同而發生變化,如圖2所示。刀具長度補償功能為解決不同長度刀具刀位點位置變化引起各種不便提供了簡明的方法。在編程和數控機床操作中,先不考慮各刀具的實際長度而假設各把刀具的長度都相同,稱為“標刀長度”,可以假設為任意指定值,為了方便起見,設其為零,則各刀具的刀位點均位于主軸端而與軸線的交點A上,所以在數控編程加工等操作中的刀位點應該指“標刀”的刀位點。標刀長度設置為零,所有刀具實際長度都大于標刀長度,在編程時,每一把刀具均采用正偏置進行長度補償,而加工時各刀具的長度補償量設置為刀具的實際長度。

圖1 參考點與機床坐標系的關系

圖2 旋轉刀具的刀位點

2 數控程序與數控加工之間的聯系

數控程序是根據工件坐標系編制的,程序規劃了刀具在工件坐標系中的運動軌跡,程序讀入數控系統之后,數控系統就知道了刀具在工件坐標系中的坐標,而數控加工時,數控系統是在機床坐標系下控制刀具運動的,這就產生了一個矛盾,需要將程序中刀具在工件坐標系中的坐標轉化到機床坐標系。

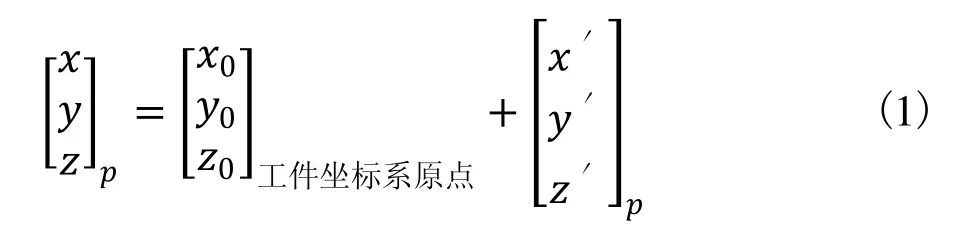

工件在機床上裝夾時,只須使與其固連的工件坐標系與機床坐標系平行,如圖3所示。具體位置可以不受限制,對工件上任意一點,它在兩坐標系的坐標具有如下關系:

由上式可知,在加工時如果能讓數控系統知道工件坐標系原點在機床坐標系中的位置坐標,程序讀入之后,數控系統就能將程序規劃的刀位點在工件坐標系中的坐標變換到機床坐標系,并在機床坐標系中控制刀位點實現預期的運動,如圖3所示。

圖3 工件坐標系到機床坐標系的坐標變換

為了使數控系統知道工件坐標系原點在機床坐標系中的位置,在加工前必須進行試切對刀等輔助操作,這和編程時建立工件坐標系的方法有關。如果程序是用G54~G59建立工件坐標系,需要通過試切的方法,換算出工件坐標原點在機床坐標系中的坐標,并將它存貯到數控系統的緩存中,其方法見參考文獻[6],然后就可以啟動程序進行加工。如果程序使用G92方法建立工件坐標系,其指令格式:G92X_Y_Z_,它是通過設定起刀點來建立工件坐標系。G92后面的起刀點坐標即為在工件坐標系中的坐標,在加工前需要通過試切或測量的方法將刀具準確地調整到相對工件坐標系設定的起刀點上,這個操作形象地稱為對刀,然后就可以啟動程序進行加工了。當數控系統在執行G92指令時,它同時知道了起刀點在工件坐標系和機床坐標系中坐標,由式(1)得出工件坐標系原點在機床坐標系中坐標,并將其保存到緩存中。因此這兩種建立工件坐標系的方法在加工前的操作目的是不同的,并且前一種方法在啟動程序時數控系統已經知道了工件坐標系的位置,而后一種方法,數控系統在執行完G92指令以后才知道工件坐標系原點位置的。

3 數控編程與數控加工的必要工作

3.1 編程需要完成的工作

工件靜止的假設使得編程時無需考慮機床的運動配置,也無需考慮工件在機床上裝夾的位置。刀具長度補償功能使得在編程時也不需考慮旋轉刀具的長度和輪廓加工刀具的半徑,這些功能簡化了編程的準備工作,為快速投入編程工作創造了條件。但在編程時必須考慮以下幾個方面。

(1)在工件上選擇工件坐標系其原點可以是任意的,但坐標軸的方向必須保證工件裝夾后坐標軸與機床坐標系相應坐標軸平行。

(2)如果采用 G92方法建立工件與機床的坐標聯系,必須在程序中設定起刀點,數控系統就是通過G92指令來換算工件坐標系在機床坐標系位置的,在數控系統執行時,刀位點正好位于相對工件坐標系設定的位置上,因此程序在G92指令之前可以有主軸啟動、夾緊工件和換刀等輔助功能指令,但不能有刀具的任意坐標運動。如果采用G54~G 59方法建立工件與機床的坐標聯系,無需在程序中設定起刀點,它可以在工件上設置最多不超過6個坐標原點不同而坐標軸彼此平行的坐標系,在程序中每一把刀具對應一個坐標系。

(3)根據工序內容確定加工所需的刀具數量,G92方法最具通用性,不論程序中需要多少把刀具,統一假設各個旋轉刀具長度都相等并等于零,相當于用主軸端面中心點編程,程序對每一把刀具進行正偏置長度補償,補償置就是刀具的實際長度,對輪廓加工刀具也認為刀具半徑為零,這就是按工件輪廓編程。如果采用G54~59方法,每一把刀具對應一個坐標系,它適合最多不超過6把刀具的程序,這樣就不需考慮刀具長度補償。

(4)對用于單件加工的程序,程序規劃的刀具終止位置只考慮加工結束能方便卸下工件即可。對用于批量加工的程序,必然要用夾具安裝工件,G54~G59方法要求程序規劃的刀具終止位置以裝卸工件更換刀具方便為度。G92方法除以上要求外,還要求加工結束取消各種刀具補償,并且使刀具終止于起刀點,這樣對下一個工件來說,刀具還在起刀點上。

3.2 數控加工需要完成的準備工作

數控加工前需要完成的準備工作如下:

(1)作為數控機床操作工,在加工前首先要弄清程序員在工件上選定的坐標系的位置。

(2)找出程序建立工件坐標系的方法,兩種方法操作目的是不同的,G54~G59方法,它在工件上設定了多個坐標系,每個坐標系對應不同的刀具,要選用對應的刀具進行試切,換算出各坐標系原點在機床坐標系的坐標,并通過數控系統的MDI功能,將其存貯到數控系統。G92方法要通過測量或試切的方法將刀具調整到相應工件坐標系設定的起刀點位置,如圖4所示。

圖4 刀具相對工件坐標系設定的起刀點位置

(3)如果程序用到刀具長度補償和刀具半徑補償指令,需要測量旋轉刀具的實際長度和輪廓加工刀具半徑,通過數控系統的MDI功能,將其存貯到數控系統的刀編表中。

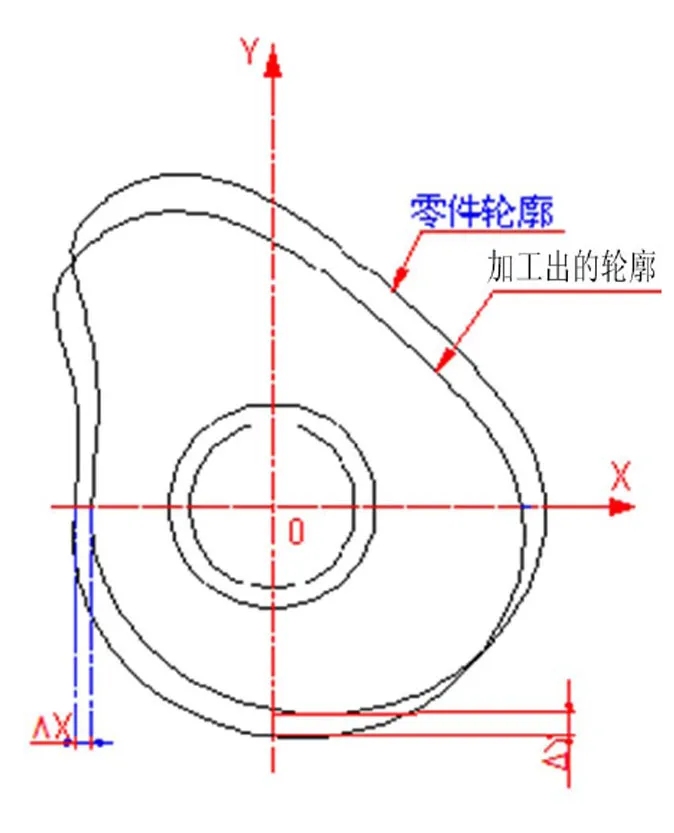

(4)即使程序規劃的走刀路線是正確的,但試切或對刀操作不準確也可能引起加工出現位置誤差。例如輪廓加工中,加工出的輪廓與零件輪廓形狀和大小一致,但相對定位基準孔中心存在位置誤差,如圖5所示,說明走刀路線是正確的而試切或對刀產生了位置誤差Δx和Δy。如果程序用G92設定了起刀點,只需將起刀點向+x和+y方向分別移動Δx和Δy,即可消除位置誤差,如果程序用G54~G59方法建立工件坐標系,需要將輪廓加工所用的工件坐標系的原點在機床坐標系中的x和y坐標分別減去Δx和Δy,并用MDI存貯。

圖5 試切或對刀操作不準引起的位置誤差