生物樣本速凍裝置冷臺模擬研究

(上海理工大學生物系統熱科學研究所 上海 200093)

低溫保存是細胞和組織等生物材料長期保存的重要手段,在低溫生物學、轉化醫學等眾多學科研究及臨床治療中都具有重要意義[1]。在降溫過程中,每種生物體均對應一個最佳冷卻速率,若控制不當,極易造成細胞損傷[2]。目前采用的低溫保存方法主要分為慢速冷凍、玻璃化和超快速冷凍3種[3-6]。

慢速冷凍可通過液氮程序降溫儀實現,通過控制液氮注入量或氣相區高度來達到設定降溫程序。這種方法使用低濃度低溫保護劑,通常降溫時間很長,需消耗大量液氮,且儀器昂貴,并會因液氮的使用而受限[7-9]。玻璃化通常使用較高濃度低溫保護劑及較快的降溫速率來避免冰晶的產生以提高成活率。但其所需的步驟比慢速冷凍復雜,且只能用于小體積樣本[10-13]。超快速冷凍是介于慢速冷凍和玻璃化之間的技術,但其應用表現低于前述兩種方法。根據阿爾赫尼厄斯(S.Arrhenius)公式,生化反應速率k和絕對溫度T之間存在如下關系:

(1)

式中:k為反應速度常數;R為摩爾氣體常數,J/(mol·℃);T為絕對溫度,K;Ea為活化能,J/mol;A為Arrhenius因子。對于給定的反應,A為常數。由式(1)可知,溫度越低其化學反應的速率越低,保存時間越長。采用上述方法冷凍的樣本,由于成本和技術問題,最低只能在液氮溫度-196 ℃下長期保存。此外,一些研究表明液氮并非無菌,可能是潛在的污染源。從程序降溫裝置排出的氣體也不是無菌的,使得這些裝置不能應用于無菌工作環境中[14-17]。

斯特林制冷機是一種閉式循環的氣體機械制冷機,工作溫區廣,制冷溫度可達120 K以下,并且結構緊湊、效率高[18]。將其用于樣本速凍保存一定程度上可實現液氮制冷的效果,實現更低的儲存溫度,裝置便攜性好且適用于無菌工作環境[19-20]。斯特林制冷機制得的冷量先經冷頭傳導給冷端適配器,再由導冷板完成對外冷量傳導,實現制冷。因此,冷量的快速有效傳導是制冷機實現高效制冷的關鍵[21-23]。由于應用場合和樣本實際保存的需求,急需研制出一種高效便攜的速凍裝置。本文基于斯特林制冷機設計了一種便攜式樣本速凍裝置,并對冷臺的形狀進行了模擬優化,得到冷臺結構設計中對樣本降溫影響較大的因素,提出了優化方案,為今后冷凍樣本的裝置設計與實驗提供參考。

1 樣本速凍平臺設計及計算模型

1.1 幾何模型

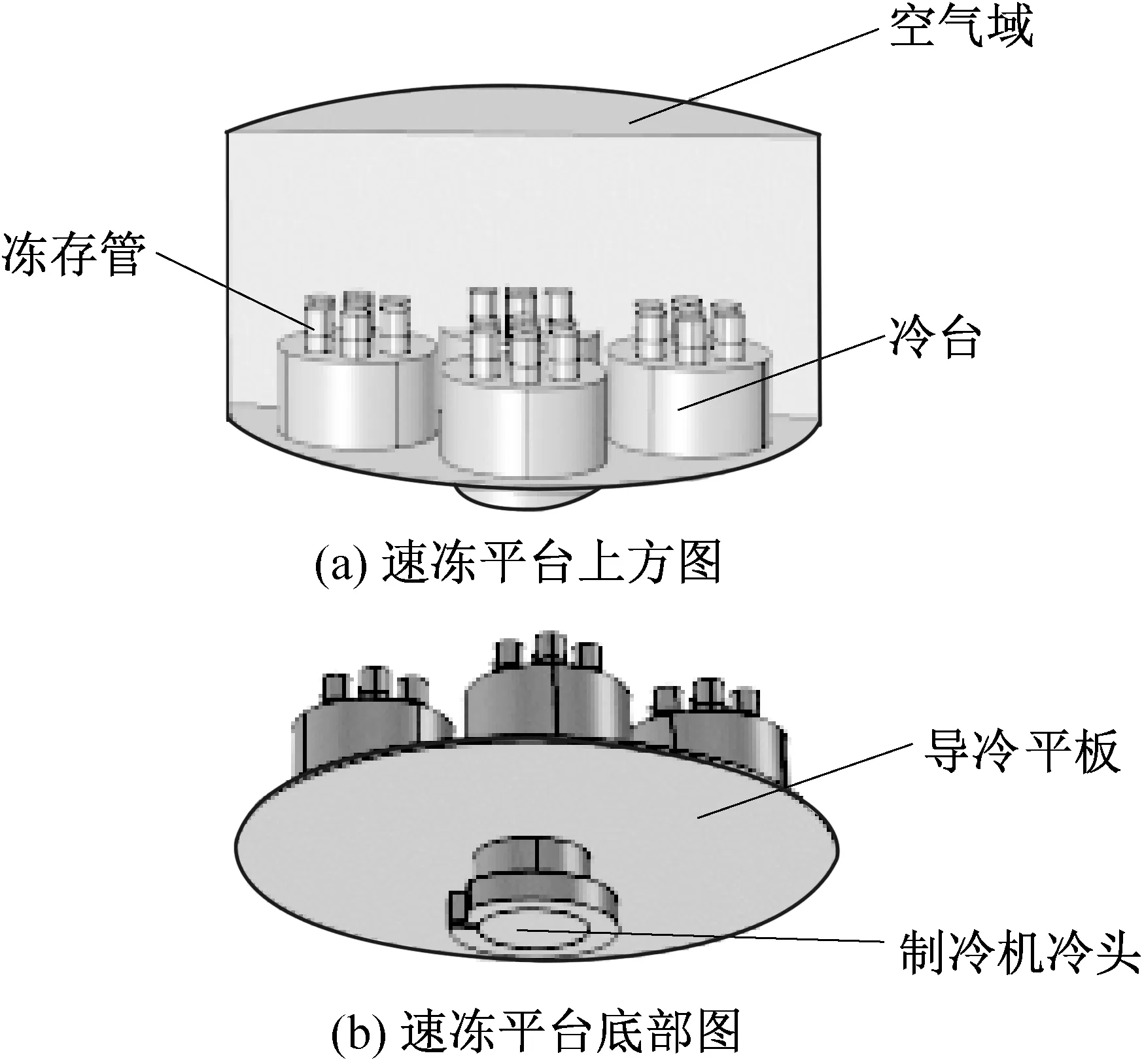

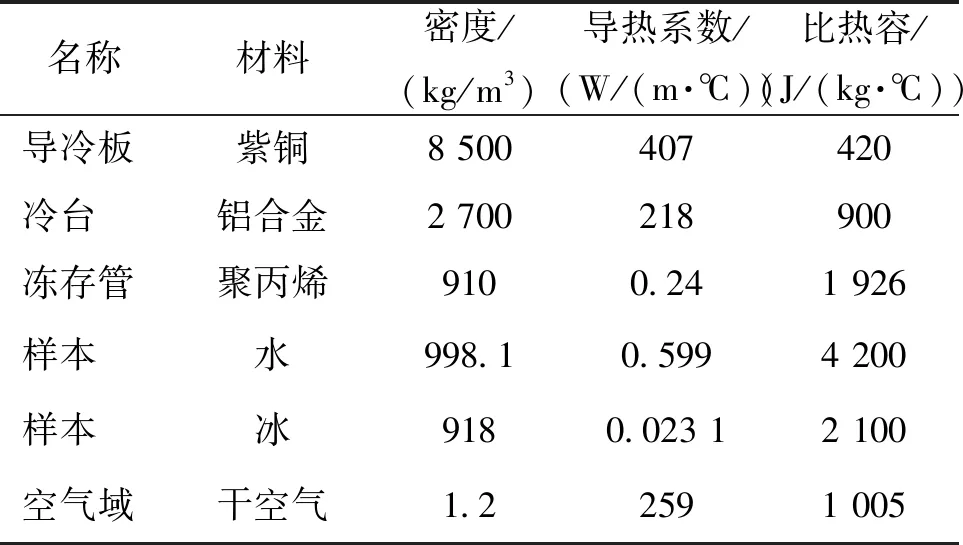

速凍平臺幾何模型如圖1所示。本次模擬選用寧波華斯特林生產的Cryo-s系列80 W斯特林制冷機為冷源,模型主要由導冷平板、冷臺、凍存管和空氣域組成。選用1.8 mL凍存管,以水為凍存樣本。

圖1 速凍平臺幾何模型Fig.1 Geometry model of quick freezing platform

為便于觀察平臺內部結構,空氣域只畫出了1/2,如圖1(a)所示。各部分材料參數如表1所示。

表1 速凍平臺各部分材料參數Tab.1 The material parameters of quick freezing platform

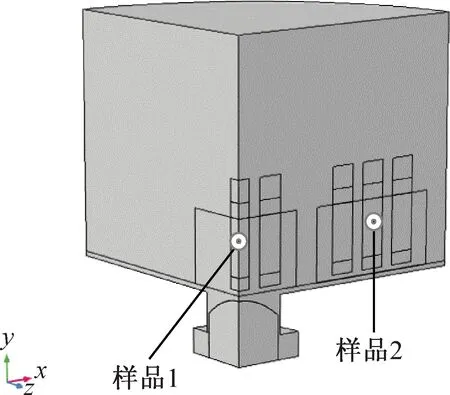

由于速凍平臺整體結構對稱,可選用1/4體積進行模擬,此外選用兩個樣本為對照點,如圖2所示。

圖2 模擬對照點示意圖Fig.2 Schematic diagram of the simulation control points

冷凍過程中,制冷機冷頭通過導冷平板將冷量傳遞給冷臺及外圍空氣,然后冷臺及空氣分別通過熱傳導及對流與凍存管進行換熱,最終將冷量傳遞給樣本。由于設計導冷平板選用紫銅材料,且厚度僅為2 mm,冷量在平板上的傳遞較為迅速。冷臺自身體積、接觸熱阻及樣本相變潛熱的釋放是影響冷量傳遞的主要因素。因此,本文主要針對凍存管間距、冷臺高度和冷臺半徑進行模擬分析,具體參數如表2所示。

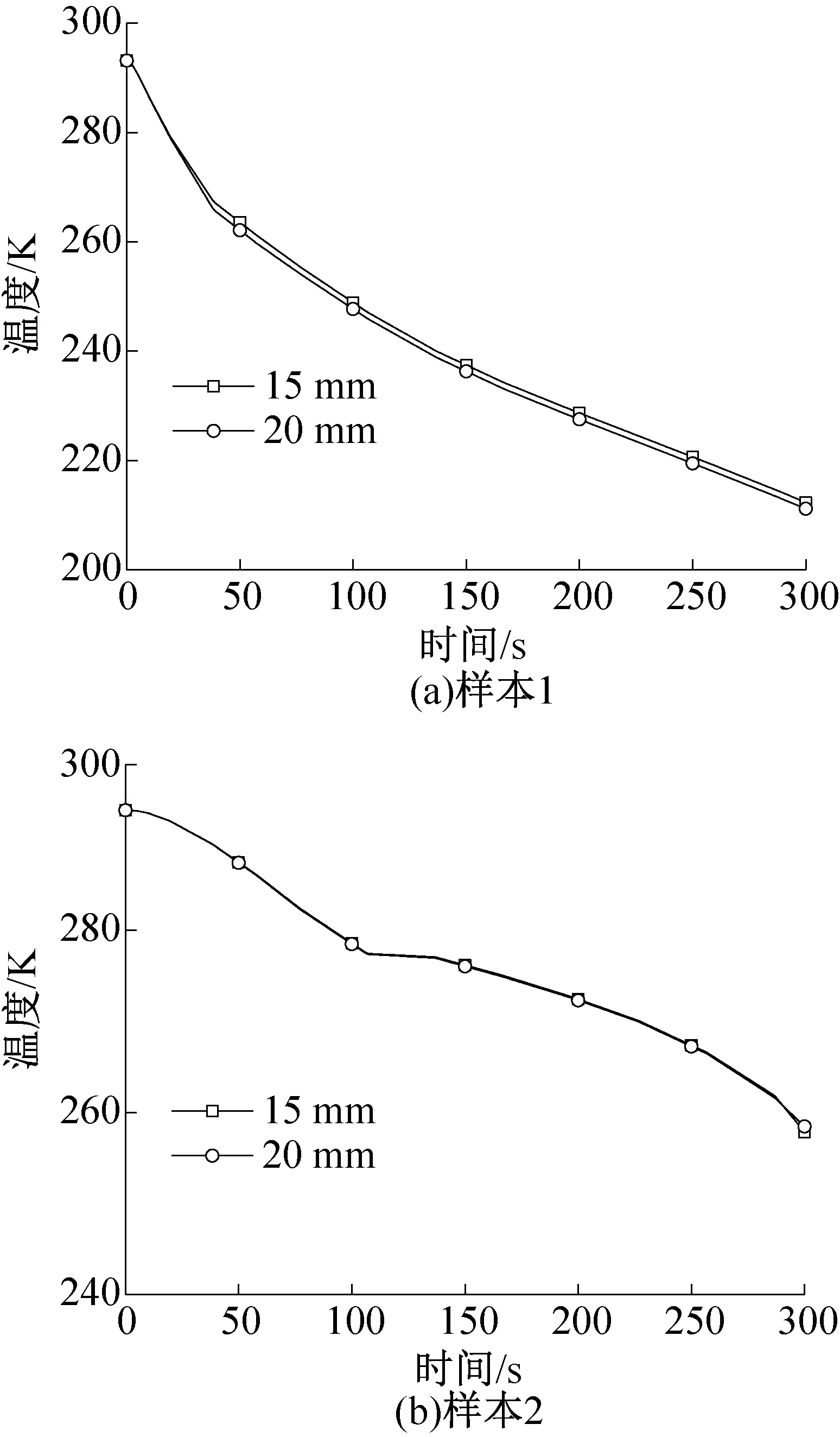

表2 模擬掃描參數Tab.2 The parameter for simulation

1.2 數學模型

為方便研究,本文對模擬所需數學模型進行了如下假設[24-25]:1)域內空氣為牛頓流體;2)域內空氣流動形態為穩態、層流;3)域內空氣在固體表面滿足無滑移邊界條件;4)滿足Boussinesq假設[26];5)空氣域外部、導冷平板下部絕熱;6)模型無漏熱情況發生。

1.3 物理模型及數值方法

1)網格剖分

利用COMSOL Multiphysics 4.4軟件對模型進行網格劃分。采用結構化網格對凍存管單獨掃掠操作,樣本域固定單元數為20,管帽和管內空氣域固定單元數為5,其余部件采用自由四面體的剖分方法。網格大小按普通物理場超細化處理,最大單元尺寸均不超過1 cm。為保證計算精確度,對凍存管管壁網格局部加密[27];為防止網格數量對計算結果產生影響,進行網格無關性驗證[28]。由于模型的剖分方法相同,因此只需選擇一種模型驗證即可。選取冷臺高度H=30 mm,冷臺半徑R=22.75 mm,凍存管間距X=15 mm的模型,網格數量分別為106 983,158 031,235 260及351 301。計算得到的樣本1平均溫度在158 031與106 983間差別為5%,在235 260與158 031間差別為2%,在351 301與235 260間差別為0.4%,即當網格數量達到235 260時,繼續增加網格時結果變化不大。而235 260為按照上述方法對模型進行的網格剖分。圖3所示為模型網格質量圖,質量指標從0~1,趨于0說明網格質量較差,模型平均質量為0.82。綜合考慮采用上述掃掠加自由四面體網格剖分模型進行計算。

圖3 速凍平臺網格質量統計Fig.3 Mesh quality statistics of quick freezing platform

2)邊界條件

(1)空氣域。冷臺外部空氣初始溫度為25 ℃(298.15 K),設定空氣外壁面絕熱,不與外界換熱。

(2)凍存管。將管壁設置為薄層邊界,管內樣本(水)設置為相變材料,相變起始溫度0 ℃(273.15 K),相變區間10 K。

(3)導冷部件。冷臺和導冷平板初始溫度為25 ℃(298.15 K),與空氣接觸部分設置對流傳熱邊界。導冷平板底面絕熱。

(4)邊界熱源。參照Cryo-s 80 W產品參數,計算得出制冷機制冷量Q與冷頭溫度T關系式為:

Q=0.002 4T2-0.598 3T+40.611

(2)

因此設置熱耗率:

(3)

式中:A為制冷機冷頭與導冷平板接觸面積,m2。

3)數值模擬方法

利用COMSOL Multiphysics 4.4求解器對不同幾何參數速凍平臺進行數值模擬,模擬冷凍時間300 s,添加傳熱和層流多物理場耦合。由于為瞬態非等溫流模型,瞬態求解器采用計算精度及穩定性均較高的直接式MUMPS求解器。

2 結果分析

2.1 管間距對降溫速率的影響

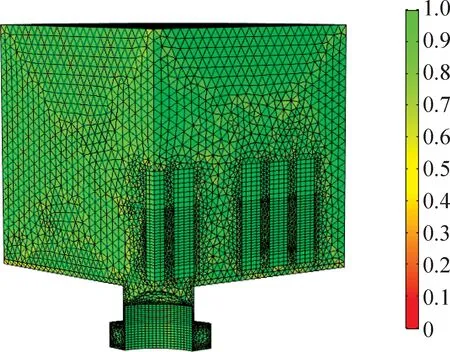

圖4 不同管間距下降溫300 s模擬結果Fig.4 The simulation results of temperature distribution at 300 s for different tube spacing

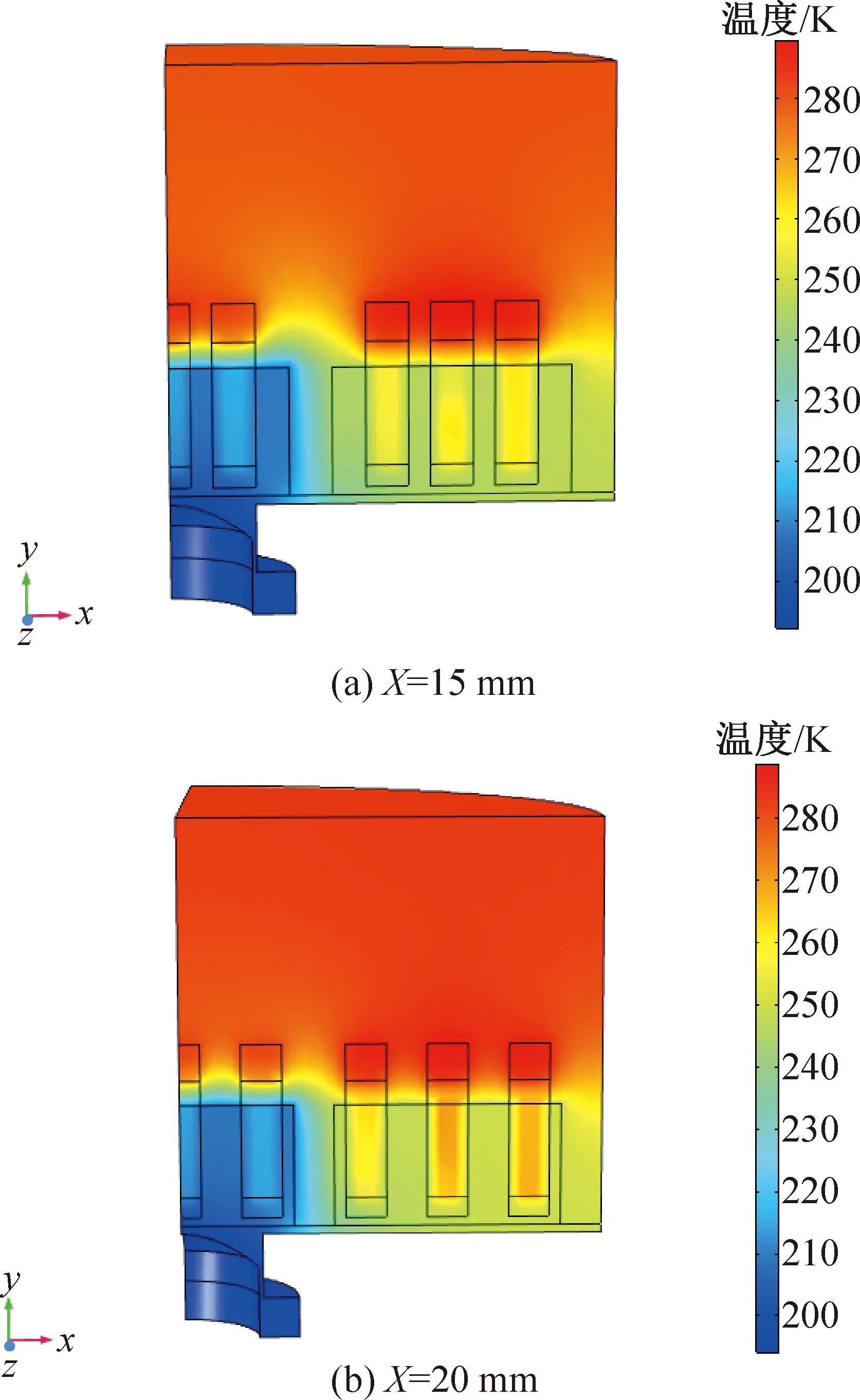

模擬選用冷臺高度H=30 mm,冷臺半徑R=27.75 mm,對兩組樣本間距分別進行模擬,模擬結果如圖4和圖5所示。由圖可知兩組外圍管樣本在降溫300 s時均處于相變期,根據圖5可知樣本1和樣本2 在兩種管間距下降溫速率差別較小,說明樣本間距對降溫速率影響不顯著。此外還可知溫度沿導冷平板橫向變化較大,可能由于平板厚度較小,無法及時將冷量傳遞給外圍冷臺,導致內外冷臺溫差較大[29]。后期可考慮對導冷平板進行結構優化,底面采用弧形,降低內外冷臺傳熱溫差。

圖5 不同管間距下樣本降溫曲線Fig.5 The cooling curve of samples at different tube spacing

2.2 冷臺高度對樣本降溫速率的影響

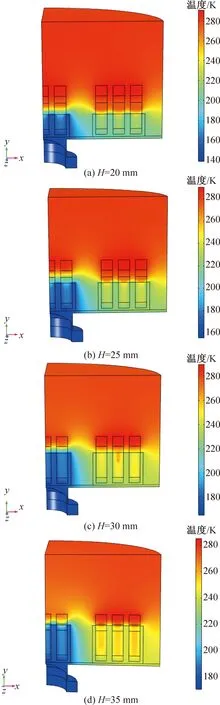

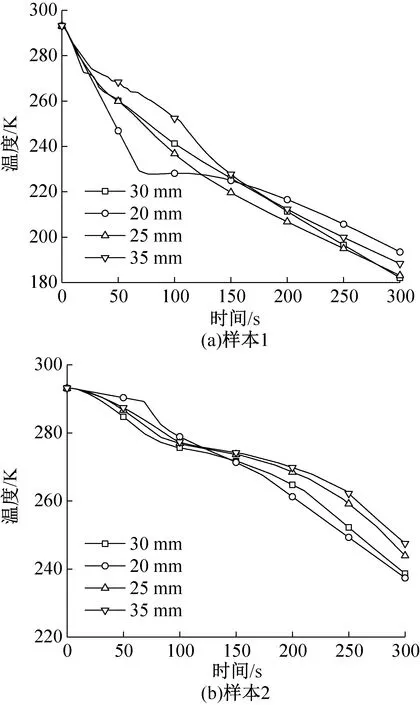

圖6 不同冷臺高度下降溫300 s模擬結果Fig.6 The simulation results of temperature distribution at 300 s for different cooling stage heights

圖7 不同冷臺高度下樣本降溫曲線Fig.7 The cooling curve of samples at different cooling stage heights

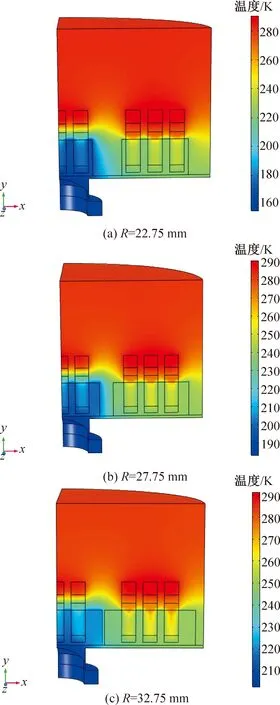

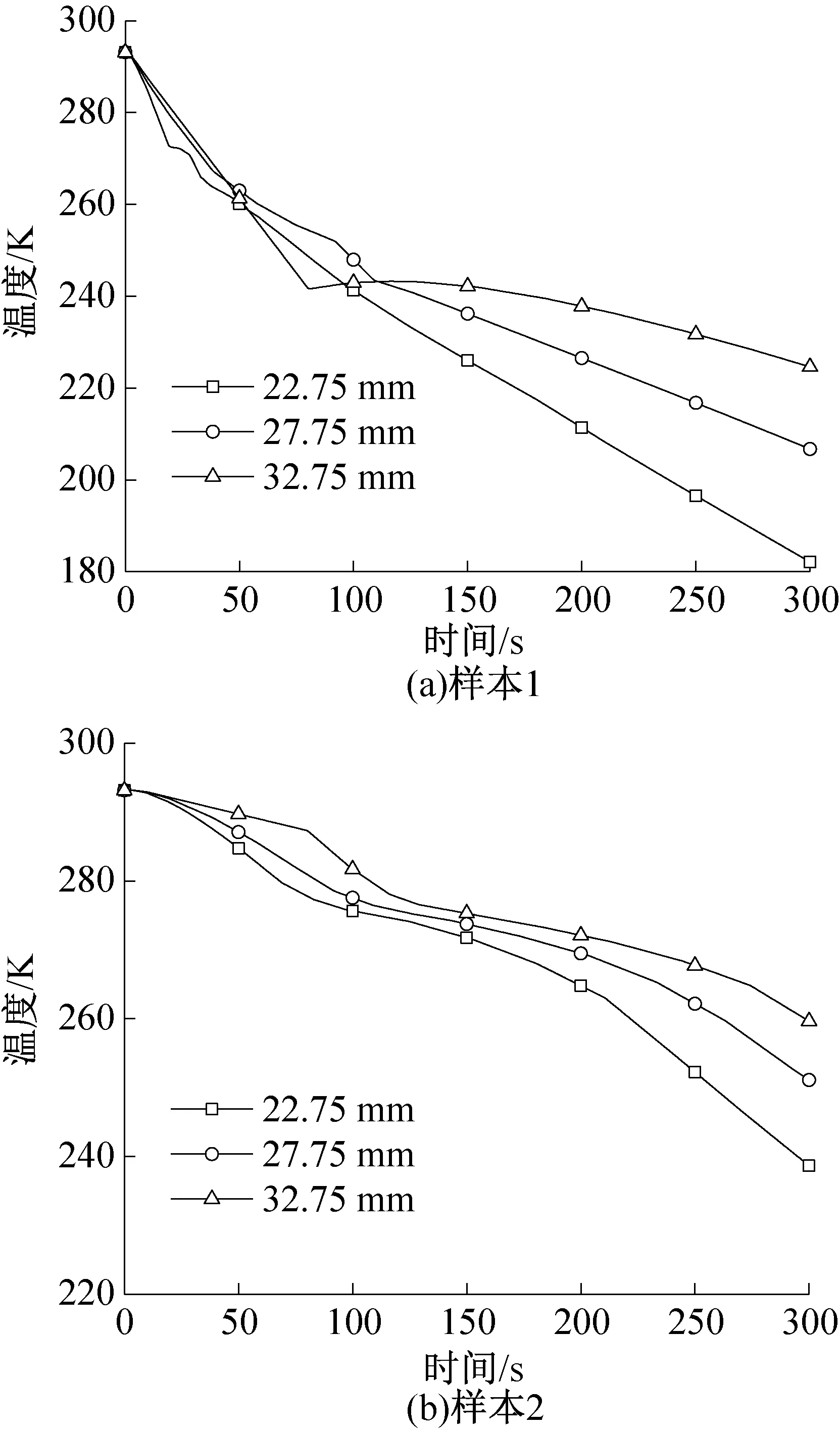

圖8 不同冷臺半徑下降溫300 s模擬結果Fig.8 The simulation results of temperature distribution at 300 s for different cooling stage radius

圖9 不同冷臺半徑下樣本降溫曲線Fig.9 The cooling curve of samples at different cooling stage radius

由于管間距對樣本的降溫速率影響不顯著,因此選用樣本間距X=15 mm,此外由于冷臺高度對樣本傳熱的影響主要在y軸方向,因此冷臺半徑選用最小的R=22.75 mm,對4組不同冷臺高度分別進行模擬。圖6所示為模擬結果溫度云圖,由圖6可知同一冷臺內的樣本溫度相差較小,因此每個冷臺選取一個樣本,對比不同高度冷臺的降溫曲線如圖7所示。可以看出,降溫300 s時外圍管與中心管溫差較大,與冷臺接觸的樣本溫度較低,而暴露于空氣中的部分溫度較高,特別是中心管,H=20 mm時樣本兩部分溫差超過30 K,說明固體接觸熱傳導在樣本降溫中占主要作用[30]。由圖7(a)可知,在降溫前期,H=20 mm的冷臺降溫最快,但后期逐漸變慢。原因是冷臺體積較小,前期傳熱快,但后期樣本相變時釋放大量潛熱,除去制冷機冷量輸入外,由于冷臺體積受限未能蓄積太多冷量抵消潛熱,導致整體降溫變慢。H=20 mm的冷臺樣本上下部分溫差過大,樣本整體降溫效果不佳。其余幾組中心管H=35 mm溫度最高,外圍管樣本H=30、35 mm的冷臺樣本剛開始相變時,H=25 mm的冷臺樣本凍結已基本結束,說明其外圍管的降溫最快。

2.3 不同冷臺半徑對樣本降溫速率影響

模擬選用冷臺高度H=25 mm,樣本間距X=15 mm,對3組冷臺半徑分別進行模擬,結果如圖8所示。由圖8可知,中心管和外圍管R=22.75 mm冷臺的樣本溫度均為最低,隨著半徑增大,樣本的溫度逐漸升高。說明冷臺半徑對樣本降溫影響較大。此外,觀察外圍管可知R=32.75 mm的樣本剛開始相變時,其余兩組已經快結束。圖9所示為不同冷臺半徑下樣本降溫曲線。由圖9可知R=32.75 mm的樣本溫差更小,原因是冷臺體積較大,導致溫度波動性較小[31]。后續設計對溫度波動較敏感的樣本冷臺時,可考慮加大冷臺半徑。

3 結論

對于斯特林制冷機應用研究而言,如何保證機器冷量高效率輸出一直是研究的重點[32],而冷量的高效傳導是其中的關鍵之一。本文基于斯特林制冷機設計了樣本速凍平臺,得到如下結論:

1)管間距對樣本降溫無顯著影響,后續冷臺設計時在不影響樣本取放的基礎上,可盡量減小管間距以提升冷臺利用率及冷量傳輸效率。此外,制冷機冷頭導冷部件對冷量的快速傳遞至關重要,后期可對導冷部件結構進行優化。

2)冷臺高度對樣本冷凍過程中降溫速率及溫度均勻性影響較大。冷臺過低時,由于冷凍槽只能接觸部分樣本,使樣本的降溫出現明顯“斷層現象”,且平均降溫速率較小,溫差很大。當冷臺高度超過管內樣本高度時,溫度均勻性有所提高,但降溫速率下降。模擬4組樣本效果最好的是H=25 mm,略低于樣本高度。

3)冷臺半徑越小,樣本降溫速率越快。半徑越大管內溫差相對越小,但不同半徑之間差距較小。后續如對降溫速率要求較高的樣本可采取縮小冷臺半徑的方法,而對需要超低溫暫存或冷凍轉運的樣本相應冷臺半徑可適量增加。

實際應用中為減少冷量耗散,箱體保溫的設計也至關重要,如采用導熱系數較小的真空絕熱板,并提升生產工藝減少“邊緣效應”[33]。此外,強化制冷機散熱、單批樣本凍存數量多的裝置采用多制冷機供冷、選用無運動部件的低溫制冷機解決冷頭震動問題[34]等,這些在今后研究中需要重點關注。