蠕動泵驅動的毛細管環路傳熱系統的性能研究

(1 華南理工大學機械與汽車工程學院 廣州 510640;2 華南理工大學設計學院 廣州 510640)

隨著電子元器件的體積小型化且熱流密度越來越大,迫切需要小型高效的熱傳輸設備來解決其散熱問題[1]。為解決高熱流密度微小型電子元器件的散熱問題,相變傳熱因其較高的傳熱效率受到眾多學者的青睞。

目前,在相變傳熱的研究和應用中,主要以熱管和用泵作為驅動力的兩相傳熱系統為主。熱管技術因其成熟的工藝和優異的性能具有廣闊的應用前景,包括傳統熱管、脈動熱管、吸附式熱管、毛細泵熱管和環路熱管等[2-4]。然而,無論熱管的形式和結構如何變化,一直存在傳熱距離短、極限功率小等問題,在某些情況下熱管啟動所需的溫度甚至超過元器件所能承受的最大溫度[5-6]。此外,在分散式多熱源的工況下,熱管已不能滿足實際需求。因此,用泵作為驅動力的兩相傳熱系統成為熱控技術方面的研究熱點。

對于用泵作為驅動力的兩相傳熱系統,國內外學者做了相關的研究工作。劉杰等[7-10]對機械泵驅動的回路式傳熱系統的啟動特性進行實驗研究,發現啟動過程中會產生液體過熱現象,啟動溫度越低,產生的過熱度越大。鄭小平等[11]提出一種傳熱系統,利用蒸汽驅動渦輪,使與渦輪相連的機械泵正常工作,通過機械泵驅動冷凝液返回到蒸發器。研究表明該系統的傳熱能力由蒸發段的沸騰極限決定。J.H.Ambrose等[12]研究了一種用泵驅動的熱管冷凝板,測試結果表明該裝置不受重力的影響且適用于更高熱流密度的工況。Zhou Feng等[13]針對廢氣中能量的回收提出并設計了一種用泵來驅動的環路熱管,減少了空調系統在新鮮空氣處理時所消耗的能量。馬躍征等[14-15]研究了磁力泵驅動兩相冷卻環路的啟動特性和換熱性能隨溫差的變化規律,并搭建了一種磁力泵驅動的兩相冷卻復合制冷裝置。馬國遠等[16-17]提出了一種泵驅動回路熱管的能量回收裝置,分析了工質質量流量、換熱器傳熱面積、換熱器迎面風速以及工質種類對換熱量、溫度效率和性能系數等參數的影響。郭振江等[18]研究了機械泵驅動分離式熱管對空調系統的冷量回收和除濕能力的影響,結果表明,機械泵驅動分離式熱管可以顯著提高空調系統的除濕能力,降低系統能耗。盡管國內外學者對用泵作為驅動力的兩相傳熱系統做了較多研究,但這些系統尚不適用于微電子元件或芯片的冷卻,在微電子領域依然普遍采用風冷、水冷以及集成熱管的冷卻方式。隨著微電子元件不斷向小型化和高功率化趨勢的發展,用泵作為驅動力的兩相傳熱系統在小體積和高功率方面的要求已迫在眉睫。

本文提出利用蠕動泵[19]驅動毛細管內氣液相間隔的工質以恒定的流速單向循環流動,形成一個具有脈動熱管效應的新型兩相傳熱系統。該系統具有結構簡單、適應性強、尺寸微小、成本低廉、傳熱性能好等優點,適用于解決未來分散式高熱流密度微電子元件的散熱問題。本文闡述了蠕動泵驅動的毛細管環路傳熱系統的組成和工作原理,搭建該兩相傳熱系統的實驗裝置,研究了其在不同充液率和不同加熱功率下的傳熱特性。

1 新型兩相傳熱系統

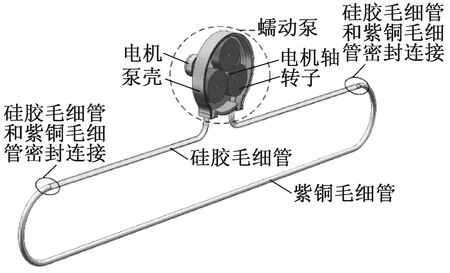

圖1所示為蠕動泵驅動的毛細管環路傳熱系統。該系統由金屬毛細管、硅膠毛細管和蠕動泵組成,其中硅膠毛細管與金屬毛細管之間密封連接,形成一個真空閉環回路。毛細管內徑尺寸必須小于一個最大臨界值,由于表面張力的作用,工質在滿足此要求的毛細管內形成穩定的液柱即氣塞系統。

最大臨界內徑Dc的計算公式[20]:

(1)

式中:Dc為臨界內徑,m;σ為表面張力,N/m;g為重力加速度,N/kg;ρl為工質液相密度,kg/m3;ρv為工質氣相密度,kg/m3。

圖1 蠕動泵驅動的毛細管環路傳熱系統Fig.1 The heat transfer system of capillary loop driven by peristaltic pump

閉環回路的截面直徑、長度、形狀和環路數等由實際使用情況確定,其中截面直徑必須滿足公式(1)的要求。金屬毛細管用于與外界換熱,硅膠毛細管嵌入在蠕動泵之內。蠕動泵的電機軸由電機驅動,電機軸帶動轉子轉動,通過蠕動泵的轉子依次循環擠壓硅膠毛細管的管壁,既能驅動毛細管內的液態工質流動又能驅動毛細管內的氣態工質流動。毛細管內工質的流速和質量流量可通過改變蠕動泵電機的轉速和硅膠毛細管的內徑來調節。在蠕動泵驅動力的作用下,毛細管內氣液相間隔的工質不斷地單向循環流動,工質在加熱段吸熱升溫汽化,在冷凝段散熱降溫液化,如此反復完成熱量的傳輸。蠕動泵驅動的毛細管環路傳熱系統具有脈動熱管效應,在傳熱過程中既存在相變傳熱又存在對流換熱,具有結構簡單、傳熱效率高、運行可靠且工作不受重力約束等優點。

2 傳熱特性研究

2.1 實驗裝置和方法

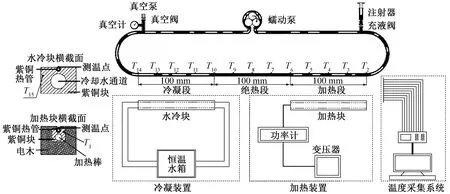

圖2所示為實驗裝置原理。實驗中,工質采用去離子水,在加熱端溫度為80 ℃的情況下,根據公式(1)計算得到毛細管的最大內徑尺寸為5.12 mm。因此,本文金屬毛細管選擇內徑為3 mm、外徑為4 mm的紫銅毛細管,硅膠毛細管尺寸選擇內徑為3 mm、外徑為5 mm。紫銅毛細管包括3部分:加熱段、絕熱段和冷凝段。在加熱段的紫銅毛細管(100 mm長)由加熱塊加熱,加熱塊放在絕熱的電木內,加熱塊中間插有加熱棒,加熱棒依次與功率計和變壓器連接,通過調節變壓器的輸出電壓可以改變加熱棒的加熱功率。在絕熱段的紫銅毛細管(長度為100 mm)由隔熱棉包裹,防止與外界環境進行熱交換。在冷凝段的紫銅毛細管(長度為100 mm)采用水冷塊冷卻,冷卻水的溫度恒定為25 ℃,以2 m/s的速度不斷在水冷塊和恒溫水箱之間循環流動。

圖2 實驗裝置原理Fig.2 The principle of experimental device

紫銅毛細管的壁面溫度由貼合在其表面的K型熱電偶測試,紫銅毛細管表面的熱電偶等距分布。整個實驗在25 ℃恒溫環境下進行,加熱段、絕熱段和冷凝段置于同一水平面上。蠕動泵驅動的毛細管環路傳熱系統的整個閉環回路處于完全密封狀態,并與真空計連接,用于檢測閉環回路內部的真空度。實驗開始,關閉充液閥,打開真空閥,用真空泵對回路進行抽真空,管內真空度達到3 Pa后,關閉真空閥,打開充液閥,灌注定量的工質,注射器的刻度顯示灌注量。當環路傳熱系統的充液率為100%時,相當于傳統的水冷環路系統。實驗測試了工質流速恒定為7 m/min時,不同充液率的傳熱系統在不同加熱功率下(60、80、100 W)的傳熱特性。工質的循環流速通過蠕動泵上的液晶屏顯示。

蠕動泵流速的誤差為1%,K型熱電偶的誤差為 0.3 ℃,溫度采集系統的誤差為 0.05 ℃,變壓器輸出電壓的誤差為0.2%,變壓器輸出電流的誤差為0.3%。按照R.J.Moffat[21]的不確定性分析計算,加熱功率的最大誤差為2.9%,溫差的最大誤差為0.2%,熱阻的最大誤差為3.6%。由于加熱塊由絕熱電木完全包裹,絕熱段由隔熱棉包裹,故可忽略系統的散熱損失。

2.2 傳熱特性分析

在15個測溫點中,T2~T6的5個測點的平均溫度代表穩態時加熱段的壁面溫度Te,T7~T9的3個測點的平均溫度代表穩態時絕熱段的壁面溫度Ta,T10~T14的5個測點的平均溫度代表穩態時冷凝段的壁面溫度Tc。兩相傳熱系統加熱段和冷凝段之間的溫差ΔT=Te-Tc。加熱功率為Q時,兩相傳熱系統的熱阻R=ΔT/Q。

2.2.1 充液率對傳熱系統性能的影響

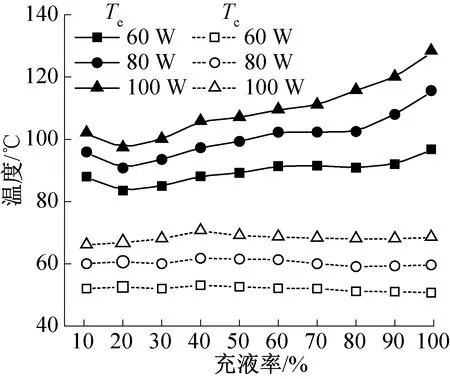

圖3所示為不同加熱功率時,壁面溫度隨充液率的變化。由圖3可知,在加熱功率不變時,穩態時Tc隨充液率的變化很小,由于冷凝段是通過溫度恒定為25 ℃的冷卻水冷卻,冷卻性能較好。相比于高充液率下穩態時加熱段的壁面溫度Te,低充液率下穩態時Te更低。其中,充液率為20%時穩態下Te最低,充液率為100%時穩態下Te最高。具體表現為:當加熱功率分別為60、80、100 W時,充液率為20%的傳熱系統穩態時Te分別為83.53、90.77、97.25 ℃;充液率為100%的傳熱系統其穩態時Te分別為96.76、115.64、128.30 ℃。

圖3 不同加熱功率時,加熱段和冷凝段壁面溫度隨充液率的變化Fig.3 The heating section and the cooling section of wall temperature change with liquid filling ratio under different heating power

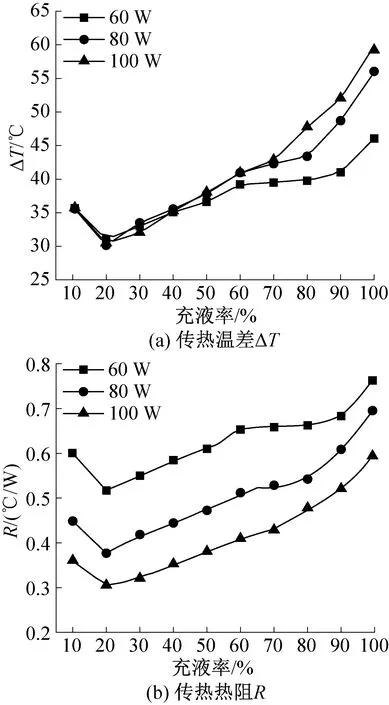

圖4所示為不同加熱功率下,傳熱系統的溫差ΔT和熱阻R隨充液率的變化。

圖4 不同加熱功率下,傳熱溫差ΔT和傳熱熱阻R隨充液率的變化Fig.4 Temperature difference ΔT and thermal resistance R change with the liquid filling ratio under different heating power

由圖4可知,當加熱功率不變時,在傳熱系統的充液率為20%時,傳熱溫差ΔT和傳熱熱阻R最小,充液率低于或高于20%時,ΔT和R均增大。當充液率為100%時,ΔT和R最大。由此可知,相比于傳統的水冷傳熱系統,兩相傳熱系統的傳熱性能更好,且兩相傳熱系統的最佳充液率為20%。具體表現為:當加熱功率為60、80、100 W時,在充液率為20%時,傳熱系統穩態時的R分別為0.52、0.38、0.30 ℃/W;在充液率為100%時,傳熱系統穩態時熱阻R分別為0.77、0.70、0.60 ℃/W。相比于傳統的水冷傳熱系統,當充液率為20%時,兩相傳熱系統在加熱功率為60、80、100 W時熱阻R分別降低了32.5%、45.7%、50.0%。

原因是蠕動泵驅動的毛細管環路傳熱系統具有脈動熱管效應,既存在相變傳熱又存在對流換熱。低充液率時,管內蒸氣空間大,環路傳熱系統以相變傳熱為主、對流換熱為輔,高充液率時反之。由于相變傳熱的效率比對流換熱的效率高,所以在低充液率時加熱段產生的熱量能更高效地傳遞到冷凝段,導致ΔT和R較低。然而,隨著充液率不斷減小,工質攜帶的熱量有限,甚至出現局部燒干的現象,使傳熱效率降低。因此,存在一個最佳充液率使兩相傳熱系統的傳熱效率最高。

2.2.2 加熱功率對傳熱系統性能的影響

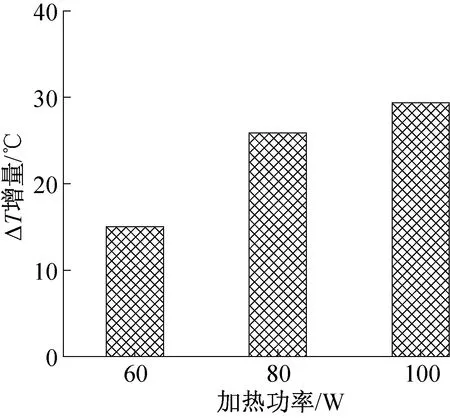

由前文可知,當充液率為20%時傳熱系統的傳熱效率最高,當充液率為100%時傳熱效率最低。圖5所示為不同加熱功率下,傳熱系統的充液率從20%增至100%時加熱段和冷凝段之間的傳熱溫差ΔT的增量。由圖5可知,加熱功率越大,傳熱系統的充液率從20%增至100%時溫差ΔT的增量越大。具體表現為:當充液率從20%增至100%時,在加熱功率為60 W下,加熱段和冷凝段之間的溫差ΔT增大了15.02 ℃;在加熱功率為80 W下,加熱段和冷凝段之間的溫差ΔT增大了25.88 ℃;在加熱功率為100 W下,加熱段和冷凝段之間的溫差增大了29.36 ℃。結果表明,與傳統水冷系統的傳熱性能相比,當加熱功率越大時,該系統在最佳充液率下的傳熱性能優勢越明顯。

圖5 充液率從20%增至100%時傳熱溫差ΔT增量Fig.5 Increment of the temperature difference when the liquid filling ratio increases from 20% to 100%

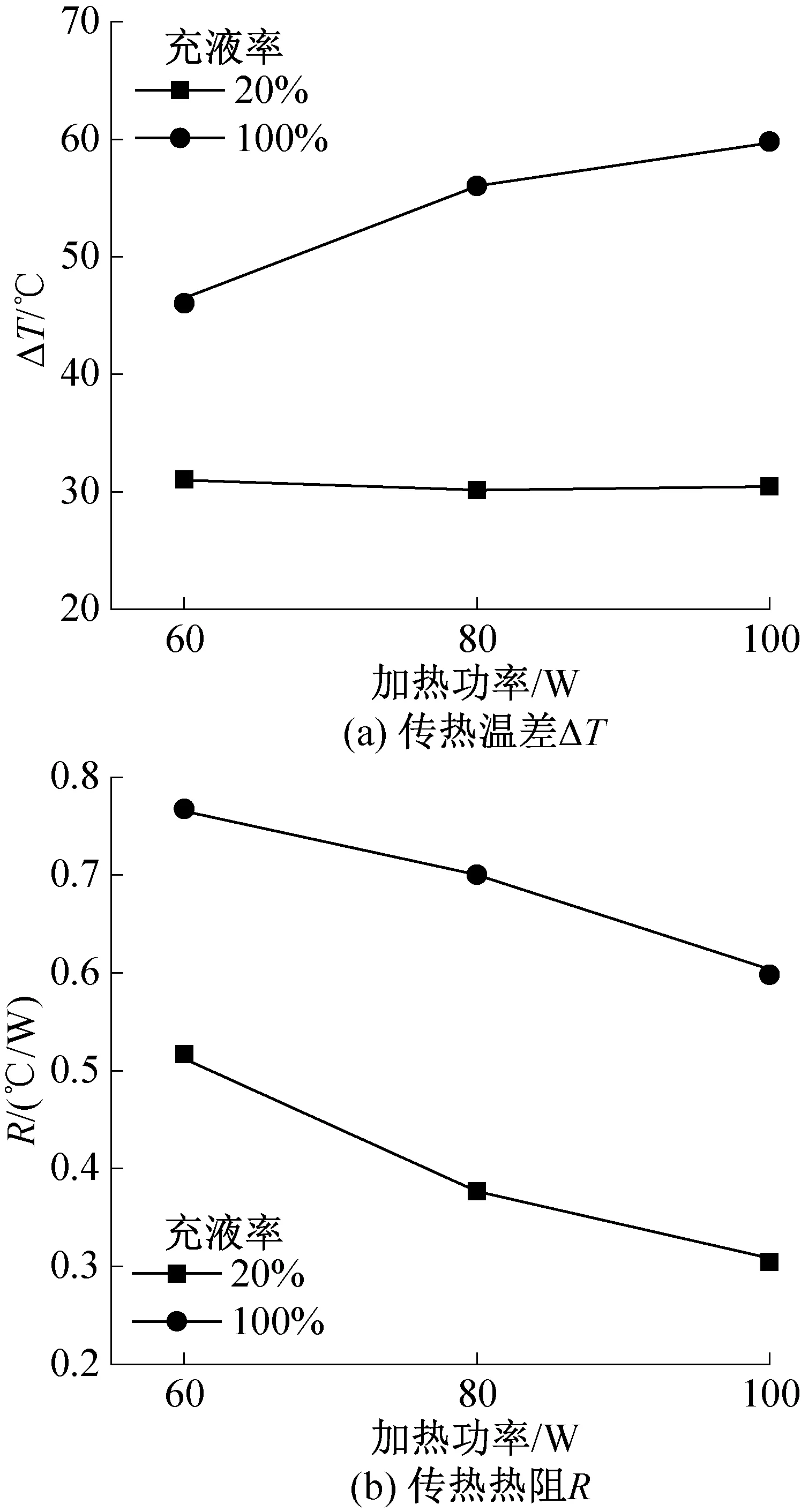

圖6所示為當充液率為20%和100%時,傳熱溫差ΔT和傳熱熱阻R隨加熱功率的變化。由圖6可知,該系統的傳熱熱阻R隨加熱功率的增大而減小,與熱管的傳熱特性一致。當充液率為20%時,加熱功率的增大對傳熱溫差ΔT影響不大;當充液率為100%時,ΔT隨加熱功率的增大而增大。因為在低充液率(20%)時,隨著加熱功率的增大,潛熱所占的比例越來越大,系統的傳熱效率越來越高,因此加熱功率對ΔT的影響不大;在高充液率(100%)時,潛熱傳熱所占的比例較小,系統以顯熱傳熱為主,隨著加熱功率的增大,傳熱系統通過增大ΔT來提升傳熱效率。

圖6 當充液率為20%和100%時,傳熱溫差ΔT和傳熱熱阻R隨加熱功率的變化Fig.6 When the liquid filling ratio is 20% and 100%,the temperature difference ΔT and thermal resistance R change with the different heating power

3 結論

本文利用蠕動泵驅動真空毛細管內氣液相間隔的工質單向循環流動,形成一個具有脈動熱管效應的新型兩相傳熱系統,該傳熱系統在運行過程中既有相變傳熱又有對流換熱。通過蠕動泵驅動3 mm毛細管內的工質以7 m/min的速度勻速運行,實驗測試了不同充液率的傳熱系統在加熱功率分別為60、80、100 W時的傳熱性能,得到如下結論:

1)充液率20%為該兩相傳熱系統的最佳充液率,此時加熱段穩態時的壁面溫度、傳熱溫差和傳熱熱阻均最小。

2)當加熱功率分別為60、80、100 W時,充液率為20%的傳熱系統其穩態時的熱阻分別為0.52、0.38、0.30 ℃/W。

3)相比于傳統的水冷傳熱系統,充液率為20%的兩相傳熱系統在加熱功率為60、80、100 W時,熱阻分別降低了32.5%、45.7%、50.0%。

4)當充液率為20%時,加熱功率對加熱段和冷凝段之間的溫差影響不大;當充液率為100%時,加熱段和冷凝段之間的溫差隨加熱功率的增大而增大。