6061鋁合金電機外殼型材的生產技術

邢 陽,滿士國,陳 力,植鑑鈞

(廣東新大明鋁業有限公司,廣東 肇慶 526070)

鋁合金因質輕、美觀、具有良好的導熱性能和比熱容以及良好的塑性等特點,廣泛應用于電能轉換或傳遞的電磁裝置領域。近年來,電機外殼越來越多選擇鋁合金材料進行生產,由于對尺寸精度和性能要求較高,優選6061鋁合金,通過擠壓方式制造[1]。本文簡要介紹鋁合金電機外殼型材生產技術,供相關技術研究和生產人員參考。

1 合金成分確定

目前,工業用的6xxx系擠壓合金的特點是具有良好的可擠壓性能、可焊接性能、取得其適當強度所需要的低成本。在6xxx系合金中,6061合金具有較高的強度和綜合性能,具有加工性能極佳、優良的焊接特點及電鍍性、良好的抗腐蝕性、韌性高及加工后不變形、材料致密無缺陷等優點。生產實踐表明,6061鋁合金已成為生產鋁合金電機外殼型材的基礎合金。

(1)合金的強度性能通過控制合金中Mg2Si的含量和過剩硅的含量來保證。6061合金的主要強化元素是Mg和Si,主要強化相是Mg2Si和過剩游離硅。其抗拉強度隨合金中Mg2Si的含量和過剩硅的含量增加而提高,其淬火敏感性也相應提高,但伸長率和擠壓性會下降。新合金中硅的含量比Mg2Si化學計量比中要求的稍大,是因為在連續鑄造的實際結晶過程中,合金中的硅要優先與雜質鐵或錳易形成AlFeSi和/或(FeMn)3SiAl12金屬間化合物,要消耗部分硅[2-3]。因此,內控標準中將合金中鎂含量控制在0.84%~0.88%,而硅含量控制在0.60%~0.64%。這樣使合金產品抗拉強度達到296 N/mm2以上,材料力學性能完全滿足國標和客戶的要求。

(2)合金的耐蝕性。對于6061合金而言,鐵和硅是合金中的正常雜質,它們形成相對鋁基體而言呈陰極的組分(FeAl3、αAlMnSi、硅和其它)。此外,合金中的過剩硅也會增大合金對應力腐蝕的敏感性。因此,為了使合金具有較好的耐蝕性,在成分設計時,應盡可能降低雜質鐵的含量和次要成分銅的含量,并消除過剩硅的存在。

(3)合金中鐵的作用。鐵含量較高對合金的韌性、擠壓性能和耐腐蝕性能有較大影響。在合金中與錳、鉻、硅等形成硬脆的金屬鋁化物相。試驗表明,6061合金在(標準值0.7%以下)的范圍內,對合金強度和延伸率的影響不大,但伴隨Fe含量的增加,韌性明顯降低。合金中的鐵以不超過0.30%為宜。

(4)合金中銅的作用。合金中的銅作為彌補停放效應的強度損失而加入,能夠降低自然時效速度。6061合金中銅的添加因析出了細微致密的β′-Mg2Si,使得合金強度提高,同時也改善了化學光亮處理的反應能力。銅可產生抑制擠壓效應,降低合金的各向異性。因此,合金成分設計時,銅的含量選取按下限0.15%~0.20%。

(5)合金中鈦的作用。鈦有細化鑄造組織和結晶晶粒的作用。生產實踐表明,采用在線變質處理方法時,鈦的加入量只需0.01%~0.02%即可。

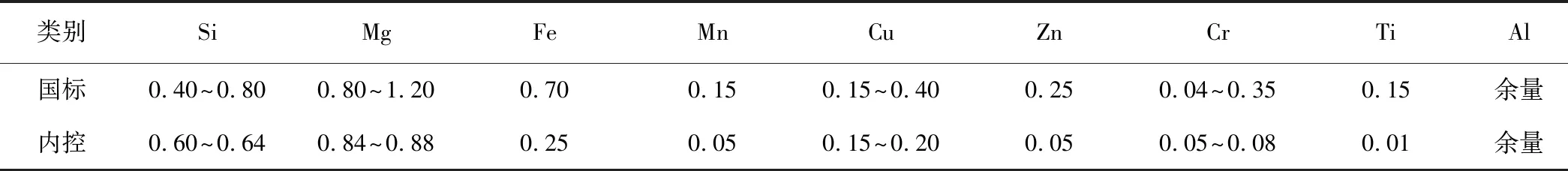

綜上所述,最終確定6061化學成分如表1所示。

表1 6061鋁合金化學成分(wt.%)

2 模具設計

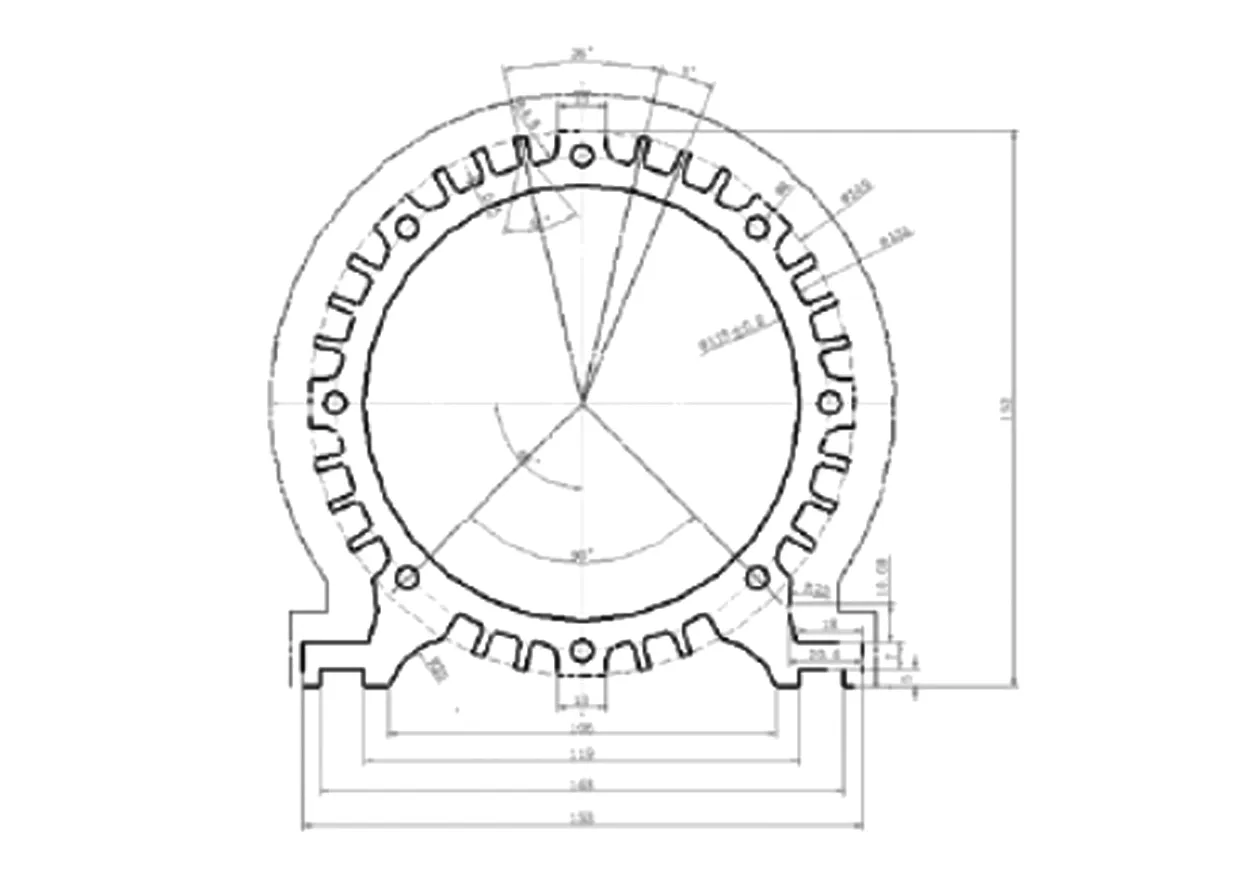

從圖1可知,鋁合金電機外殼型材結構主要由內腔、散熱翅、支撐腳和螺釘安裝位組成。內腔的面積很大,采用大型擠壓機制造需要承受較大的擠壓力,這就要求對力學性能和模具設計要求很高,否則某些散熱翅很容易崩裂。由于型材具有一定對稱性,因此在金屬成形過程中,對稱的部位、金屬成形的狀態要求一致[4]。即在模具設計時,對稱部位分流孔金屬供應、工作帶選擇應盡可能趨于一致,避免因流速差產生拉應力,從而保證型材的尺寸精度[5]。

圖1 鋁合金電機殼型材斷面結構圖Fig.1 Section structure diagram of aluminum alloy motor shell profiles

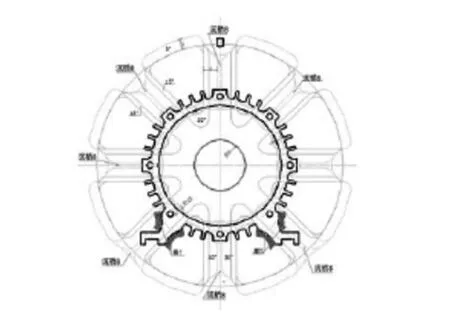

本設計采用分流模結構,8孔均衡分布。因產品又大又厚,生產時常出現縮水,防止生產時出現擺動,在模芯工作帶離下空刀5mm處做10度保護臺,中心大圓下空刀須銑深3mm,空刀光滑接順。為調節各處厚薄點出料速度均勻并減緩流速,可在下模焊合室特別厚處加7mm欄基,下模大圓處工作帶取11mm,支架最厚處取23mm工作帶。模具采用高純氮氣淬火,以保證模具電機外殼散熱翅的硬度[6]。模具制造結構如圖2所示。

圖2 鋁合金電機殼型材模具結構示意圖Fig.2 Schematic diagram of die structure for aluminum alloy motor shell profile

3 熔鑄工藝

采用25t 矩形固定型蓄熱式爐和25t 立式半連續鑄造機設備進行熔煉和鑄造,經除氣、除渣、細化并優化熔鑄工藝參數,經先進的均勻化處理和機加工生產出6061合金Φ254mm的優質鑄錠,供擠壓使用。

(1)熔煉。采用旋轉式節能熔煉爐設備,裝爐前對熔煉爐進行烘爐,并按1kg/t(裝爐量)的比例在爐內撒上一層清爐劑,徹底清爐,再裝爐、熔煉。待合金全部熔化后,使用電磁攪拌設備,以加快熔化,避免熔體過熱。控制熔煉溫度在700℃~760℃,溫度過高會增大吸收氫和氧化,溫度過低易產生夾雜。爐前熔體取樣快速分析,然后進行補料計算。

(2)精煉。成分合格后開始精煉,精煉溫度控制在700℃~730℃。在720℃以上溫度用高純氮氣向熔體吹入精煉劑,精煉15min~30min。精煉結束后,根據渣量撒入適量打渣劑,扒去鋁液表面的浮渣。然后加入覆蓋劑,以保護熔體不受污染,靜置20min以上方可鑄造。

(3)鑄造。采用同水平熱頂鑄造半連續法生產圓鑄錠。鑄造過程中,主要控制鑄造溫度、鑄造速度和冷卻水壓強度等因素。鑄棒規格為Φ254mm,鑄造溫度700℃~720℃,鑄造速度50mm/min~70mm/min,冷卻水量為2400L/min~3100 L/min。

(4)均質。合金的均勻化處理能夠提高擠壓速度,滿足型材斷面要求的成型要求。通常選擇(0.9~0.95)Tm為合金均勻化退火溫度(Tm為鑄錠實際開始融化的溫度)。對鑄錠進行均勻化處理,鑄錠加熱到560℃~580℃,保溫7h~8h,隨即冷卻200℃水冷至常溫。

4 擠壓與時效工藝

鋁合金電機外殼型材是一種空心擠壓型材,外殼結構復雜,內腔大,壁厚相差懸殊,特別是對Φ6mm的8個小圓和中心圓及支架部分厚度比較難控制,因此電機外殼型材技術難點較高,給生產制造帶來很大的難度。將6061-T6合金高硅均質鑄錠,在智控高節能蓄熱式燃氣鋁棒加熱爐加溫,金屬填充過程中散熱翅很容易崩斷,因此需讓擠壓桿慢速加壓前行。綜合考慮擠壓機擠壓能力,為達到理想的力學性能,應適當降低擠壓溫度、合理控制擠壓速度[7-8],其擠壓生產過程工藝參數為,鑄錠加熱溫度480℃~530℃,模具溫度480℃~500℃,盛錠筒溫度440℃~460℃,擠壓速度3m/min~6m/min,出口溫度510℃~530℃,冷卻方式為強風水霧冷卻。擠壓完畢后,經特殊設計與制造的精密在線水、霧、氣淬火裝置上淬火,采用時效溫度為(175±5)℃×8h的時效工藝處理[9-11]。

5 結束語

經過優選配置先進鋁型材擠壓生產設備,合理選擇鋁合金鑄造、均質、擠壓與時效工藝技術,在工業生產上,可以生產出滿足用戶要求的鋁合金電機殼型材。結果顯示,該產品的技術指標均已達到企業標準和國家標準要求。