船用5083鋁合金帶筋板擠壓及攪拌摩擦焊工藝研究

竇志家,董 穎,劉施洋,張廣明,金文福,王東輝,康 銘

(遼寧忠旺集團有限公司,遼寧 遼陽111003)

5083是高合金化Al-Mg系合金,其具有不可熱處理強化、中等強度和良好的耐腐蝕性等綜合性能。5083鋁合金產品廣泛應用于鋁合金船舶結構,如船舶龍骨、船體及上建等部位。目前,國外在大型鋁合金船體及上建建造開始逐步推廣5083鋁合金帶筋板及其攪拌摩擦焊接板組產品。為此本次試驗結合忠旺集團設備實際情況,對船用5083鋁合金帶筋板的擠壓和攪拌摩擦焊接工藝進行初步工藝研究,以拓寬國內軍用及民用船舶建造用結構材料產品。

1 試驗材料與方法

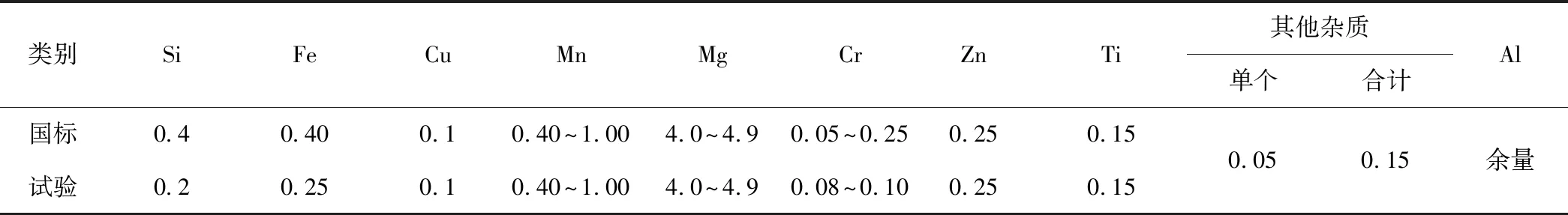

試驗鑄錠采用半連續(xù)鑄造工藝,其規(guī)格為Φ370 mm × 600mm。由于5083鋁合金國標范圍值具有較大的范圍,為此根據相關文獻對合金范圍進行優(yōu)化,形成試驗成分[1-2]方案,如表1所示。

表1 5083鋁合金國標及試驗化學成分(質量分數,%)

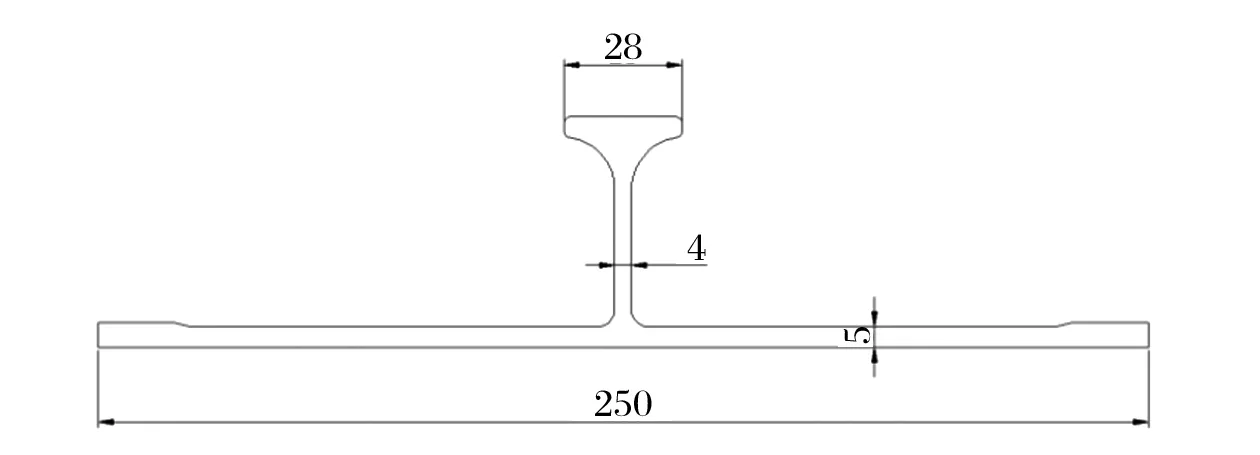

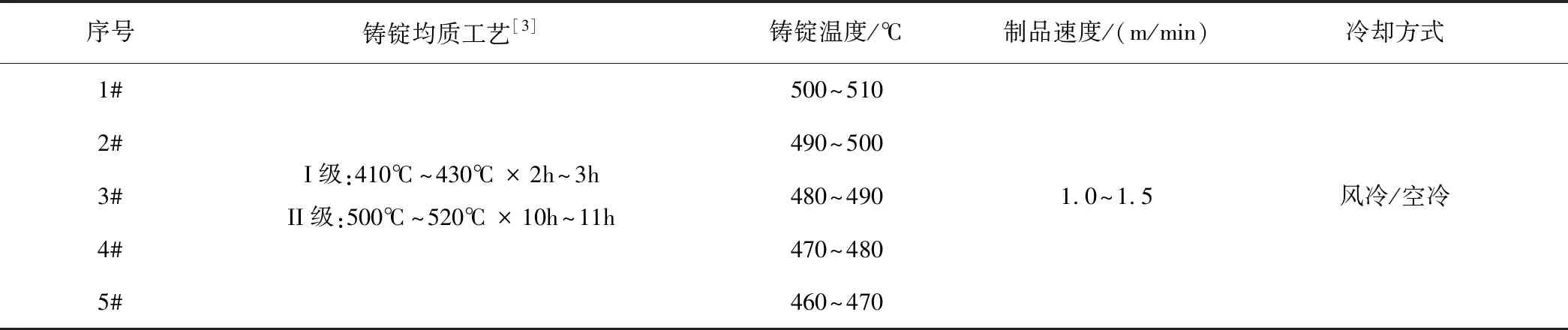

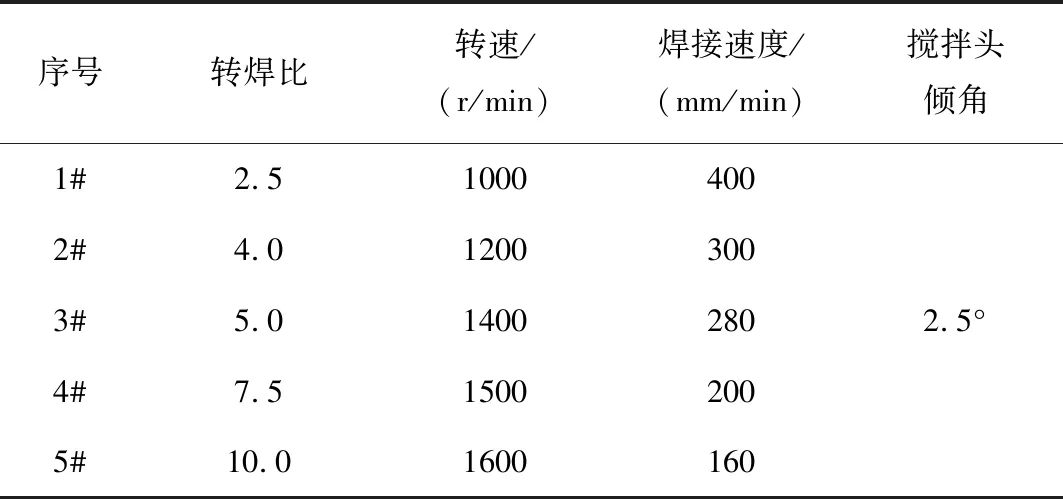

鑄錠經均勻化處理后,采用75MN高精密單動正向擠壓設備,進行單幅帶筋板工藝試制生產,產品截面如圖1所示,試制工藝如表2所示。攪拌摩擦焊接采用ESBA龍門式攪拌焊接設備進行工藝試制,其試制工藝如表3所示,工藝開發(fā)試制樣品長度為2m。

室溫力學性能測試采用日本島津AG-250KN型電子萬能拉伸試驗機,并分別對母材及焊后試樣進行性能測量,試樣選取及試驗方法采用ISO 4136標準執(zhí)行。

圖1 產品截面示意圖Fig.1 Schematic diagram of the product

表2 鑄錠均質制度及擠壓試驗工藝參數

表3 摩擦攪拌焊試驗工藝參數

彎曲試驗采用AG-IC50KN型號靜態(tài)壓力試驗機做正向彎曲和背向彎曲試驗,其中壓頭半徑為14mm,試樣的選取及方法按ISO 5173執(zhí)行,焊接拉伸試樣及彎曲試樣如圖2所示。為保證試驗結果具有可比較性及準確性,測試結果采取3個試樣的算術平均值。

2 試驗結果與分析

2.1 擠壓工藝試驗結果

經過不同加熱溫度試驗可知,鑄錠加熱在490℃以上試制,擠壓型材表面出現(xiàn)“橘皮”現(xiàn)象,且在型材尖角處出現(xiàn)細微裂紋。在低于470℃擠壓雖然制品表面質量良好,但具有較高的變形抗力,提高了設備使用風險,降低了模具使用壽命。在470℃ ~ 490℃內擠壓,制品具有良好的尺寸及表面質量。

2.2 攪拌摩擦焊接工藝試驗結果

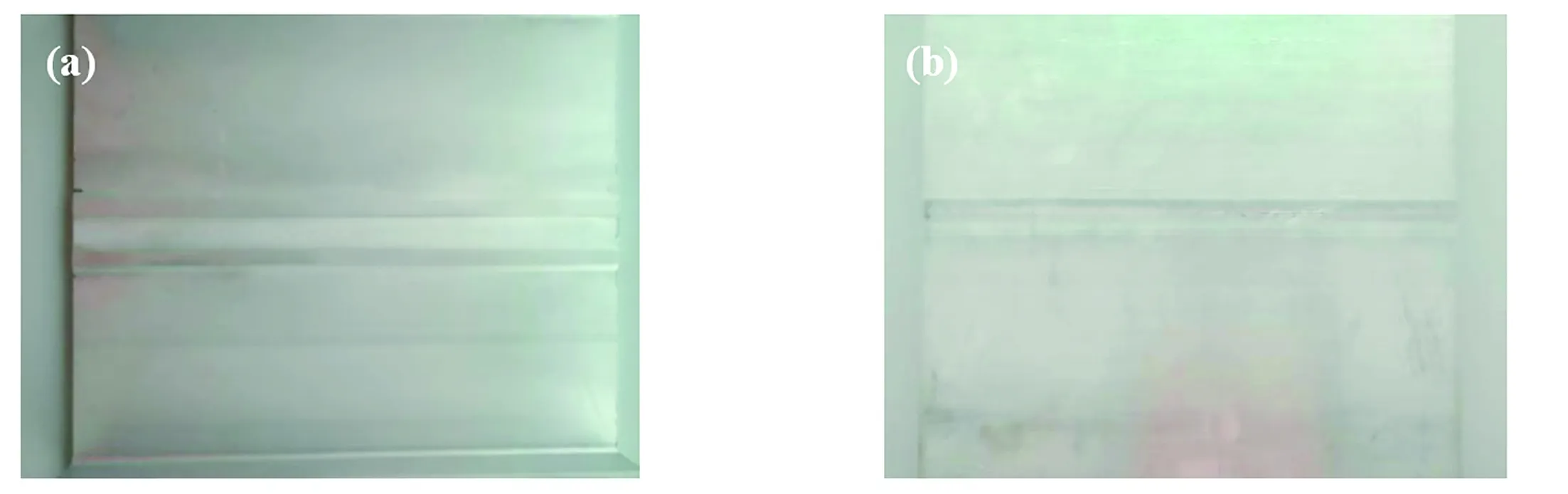

按表3的攪拌摩擦焊接試制工藝方案焊接后(圖3),經檢查5083鋁合金帶筋板具有良好的焊后表面質量,未出現(xiàn)未焊合、飛邊等表面缺陷。

(a)摩擦攪拌焊接力學性能示意圖 (b)摩擦攪拌焊接彎曲性能示意圖圖2 產品彎曲試驗示意圖Fig.2 Schematic diagram of product bending test

(a)摩擦攪拌焊接正面; (b) 摩擦攪拌焊接背面圖3 焊后表面效果Fig.3 Surface effect after welding

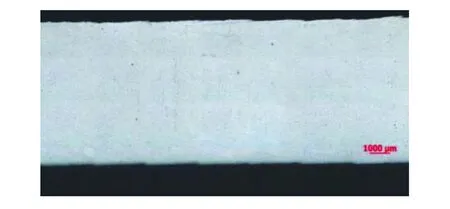

通過隨機多次抽取高倍組織照片(圖4),可以看出,焊縫處焊接組織質量良好,無孔洞等缺陷。

圖4 5083鋁合金攪拌摩擦焊接焊縫高倍金相組織Fig.4 High-magnification metallographic structureof 5083 aluminum alloy friction stir welding

2.3 產品質量檢測試驗結果

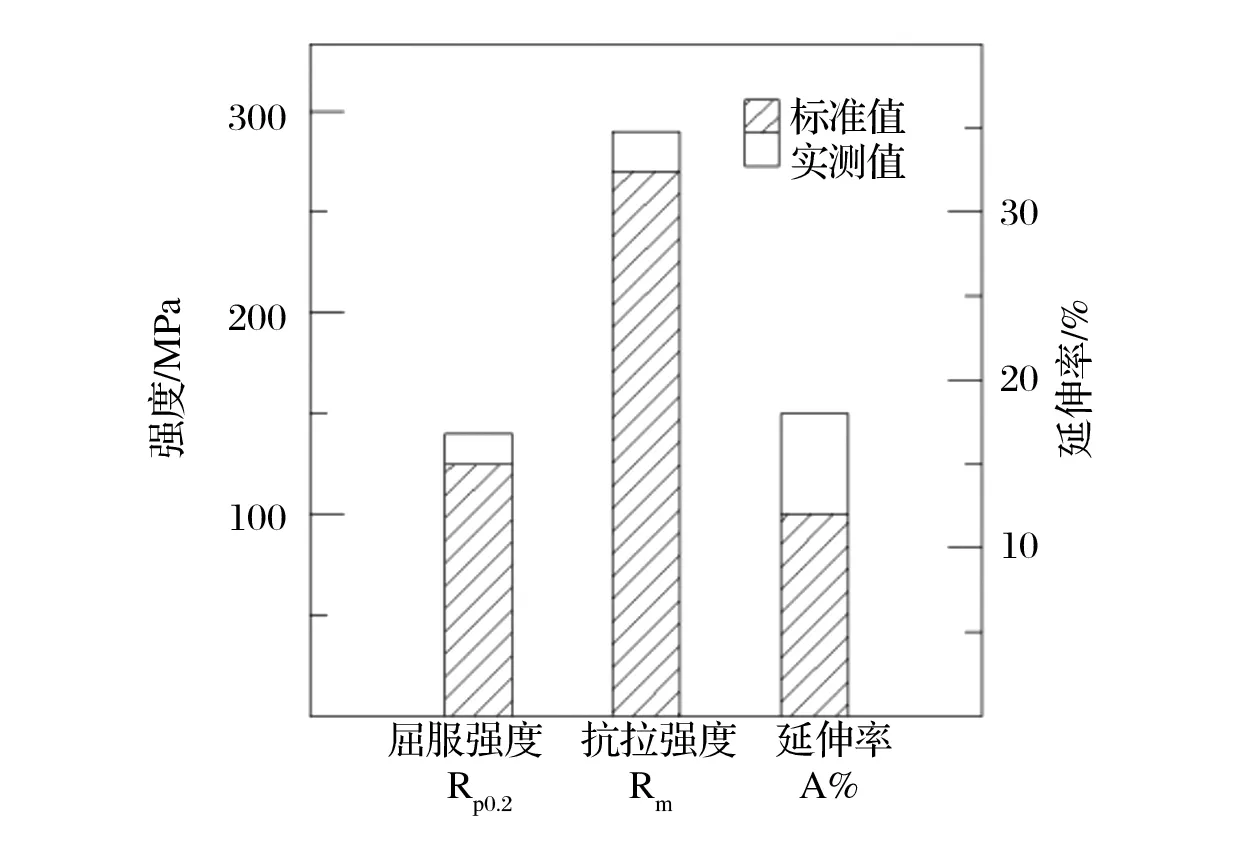

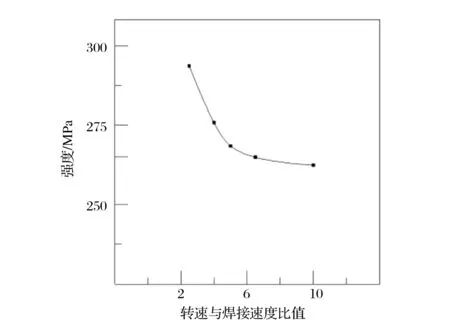

5083鋁合金擠壓帶筋板材料實測靜載性能和標準值如圖5所示。焊縫力學性能與轉速比變化趨勢如圖6所示;焊后試樣經過180°彎曲試驗,如圖7所示,其經過正彎及背彎均無裂紋出現(xiàn),且經過剝落腐蝕測試試樣結果為N級。

2.4 擠壓工藝分析

材料在正向擠壓成型過程中,受到模具等摩擦力作用在材料表面處產生較大的拉應力,當拉應力大于材料表層的抗拉強度時,則制品表面產生裂紋及開裂。而5083合金屬于高鎂合金,因此在擠壓生產過程中具有較大的變形抗力[4]。在初始試驗時,為保證設備安全性采用高溫方式進行擠壓試制生產,由于鑄錠加熱溫度較高,使鑄錠表面抗拉應力降低,致使出現(xiàn)開裂現(xiàn)象。隨著鑄錠溫度的降低,鑄錠表面抗拉應力升高,制品表面橘皮、開裂與裂紋消失,但鑄錠抗力隨之增加。因此當鑄錠低于470℃時,提高了設備使用危險系數以及設備的能耗。

圖5 母材實測力學性能Fig.5 Measured mechanical properties of the base metal

圖6 強度與轉速與焊速比變化趨勢Fig.6 Variation trend of strength, speed and welding speed ratio

(a)試樣正彎; (b) 試樣背彎圖7 彎曲試樣照片F(xiàn)ig.7 Photograph of curved specimen

2.5 擠壓材料分析

通過擠壓材料的試驗結果可以看出,材料性能高于標準強度,其中屈服強度均值高于標準14%,抗拉強度均值高于標準強度7%,延伸率均值高于標準50%。

從合金配比上分析,Al-Mg系鋁合金中Mg是主要強化元素。因此,根據此次靜載性能試驗結果表明,可通過對Mg合金元素配比優(yōu)化進一步提升產品性能值。Mn元素的加入,不僅提高了產品的強度性能,并使Al8Mg5呈均勻沉淀,大幅度提高材料的抗腐蝕性能。同時,微量元素Cr加入與Mn元素形成復合強化相Al12(CrMn),進一步提高了合金強度和耐蝕性[5]。

從生產工藝上分析,Al-Mg合金屬于非熱處理強化合金,但可在張力矯直工序環(huán)節(jié)調節(jié)性能。隨著矯直拉伸量提高產品的屈服強度提高,而組織中位錯密度增加,產生大量的位錯纏結,促進腐蝕裂紋形核,致使腐蝕敏感性增加[6]。考慮到產品實際應用情況,以及后續(xù)焊接加工工藝的影響,產品在實際生產中采用相對較小的拉伸量,使材料具有良好的耐腐蝕性,同時具有中等強度的綜合性能。

2.6 攪拌摩擦焊接分析

經不同焊接工藝方案性能測試可以看出,試樣經過正向和背向180°彎曲后均無裂紋及開裂現(xiàn)象。但隨著轉焊接比值的增加,焊縫抗拉強度逐步降低,其中比值在2.5~5.0時抗拉強度降低較快,在比值在5.0以上焊縫強度降低速率放緩。從與母材強度比值上來看,轉焊比為2.5~10.0時,焊后抗拉強度與母材的比值從99.87%降低至91.36%。而攪拌摩擦焊熱輸入主要取決于轉焊比,因此在焊接此類非熱處理強化合金時,在保證焊縫強度和焊接可行性的條件下,應減少焊接熱輸入可選用較小的轉換比值。

3 結論

1)通過擠壓工藝現(xiàn)場試制與調整,3#和4#生產工藝方案符合產品生產工藝需求,擠壓制品具有良好的表面效果和綜合性能;

2)通過對材料合金配比優(yōu)化及拉伸量控制,預計可大幅提高產品的性能強度,但應考慮抗腐蝕性問題做進一步優(yōu)化;

3)通過摩擦攪拌焊接試制與調整,1#方案為優(yōu)選方案,滿足具有良好綜合性能,又具有良好工藝生產效率的要求。