大截面鋼結構模塊化預制與吊裝技術

中石油第二建設有限公司 甘肅蘭州 730060

近幾年石化裝置的檢維修、升級改造、環保項目等施工都有不同規模的鋼結構的安裝工程,特別是大截面鋼結構的安裝屢見不鮮。此類工程多數是在裝置不停工的情況下進行,鋼結構的安裝需要在現場組對焊接完成。焊接動火作業與裝置生產同時進行,而且大多是在易燃易爆的周圍環境下進行,面臨的安全風險特別大。如果采用傳統安裝工藝,單個柱子、梁、板的安裝方法將大大增加高空動火持續的時間和面積,加大火災、爆炸發生的概率,安全管控難度大。實踐證明,解決這一問題最有效的方法就是將鋼結構在距離危險作業區域安全可控的地面拼裝成模塊,再利用現場的大型吊裝機械將模塊就位,這樣既保證安全又可降本增效。

1 工程概況

蘭州石化2.5萬t/a裂化催化劑裝置尾氣綜合治理項目的升級改造需要安裝大型鋼結構。為了減少安全風險,加快工程進展,采用在大型鋼結構安裝位置旁邊,進行分段預制、分段吊裝的方式。大型鋼結構總高37000mm,東西方向15000mm,南北方向9000mm,根據現場條件結合中石油第二建設有限公司的吊裝能力,分3段將鋼結構整體預制吊裝就位,分段規格如下:

第1段大截面鋼結構(模塊)長×寬×高為15100 mm×15000 mm×9000mm,重量為68000kg;

第2段大截面鋼結構 (模塊)長×寬×高為9200 mm×15000 mm×9000mm,重量為57000kg;

第3段大截面鋼結構 (模塊)長×寬×高為6700 mm×15000 mm×9000mm,重量為45000kg。

2 施工吊裝說明

以第1段大截面鋼結構(模塊)吊裝為例進行說明。

2.1 吊點的選擇和設置

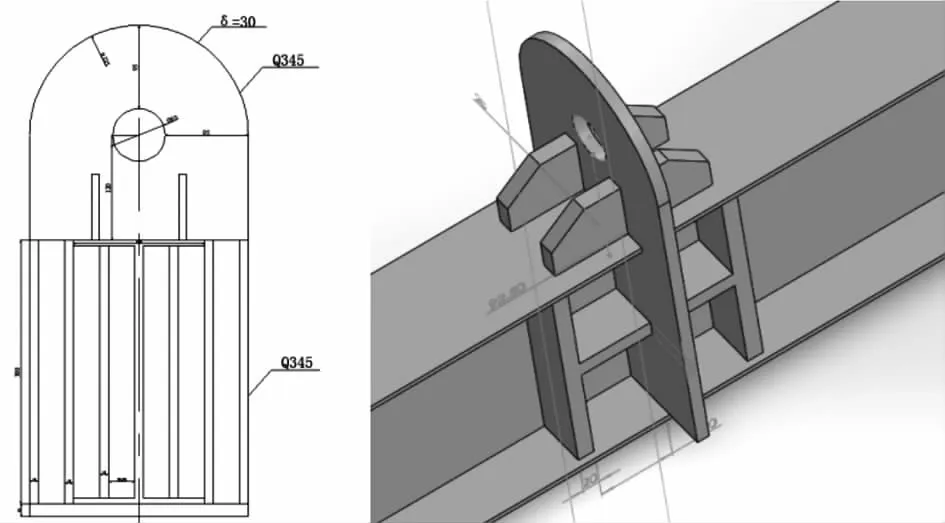

主吊點位置設置在15100mm平臺層,如圖1所示,此位置處有橫梁,在吊裝過程中產生的水平方向及斜方向的壓力可以由結構的橫梁承擔,因而鋼結構上部結構不會產生大的變形;溜尾吊點設置在3800mm平臺層,位于框架立柱和橫梁連接的主立柱處。

在與主立柱連接的水平橫梁根部200mm處翼板上焊接吊耳。吊耳采用板式吊耳,對稱設置4個,吊耳板前后加筋板增強吊耳抗扭的能力,單個吊耳許用載荷34000kg(翻轉吊裝過程中底部的兩個吊耳承受鋼結構大部分的重量)。吊耳規格尺寸如圖1所示,吊耳孔需采用機加工制造,吊耳板、筋板、圓孔及連接板等不允許存在裂紋、毛刺等缺陷;吊耳焊接后還要進行表面著色檢測,并出具檢測合格報告。

圖1 吊耳規格尺寸及三維加固圖

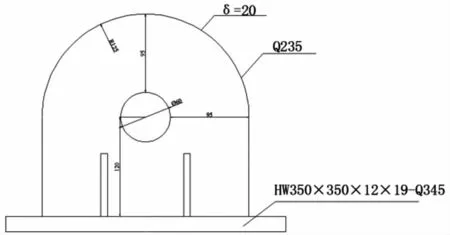

溜尾吊耳設置在3800mm平臺層處,在上部兩個主立柱H型鋼翼板上對稱焊接兩個板式吊耳。溜尾重量為34000kg,單個吊耳提升重量為17000kg,吊耳結構型式如圖2所示。

圖2 溜尾吊耳圖

2.2 吊裝工藝計算分析

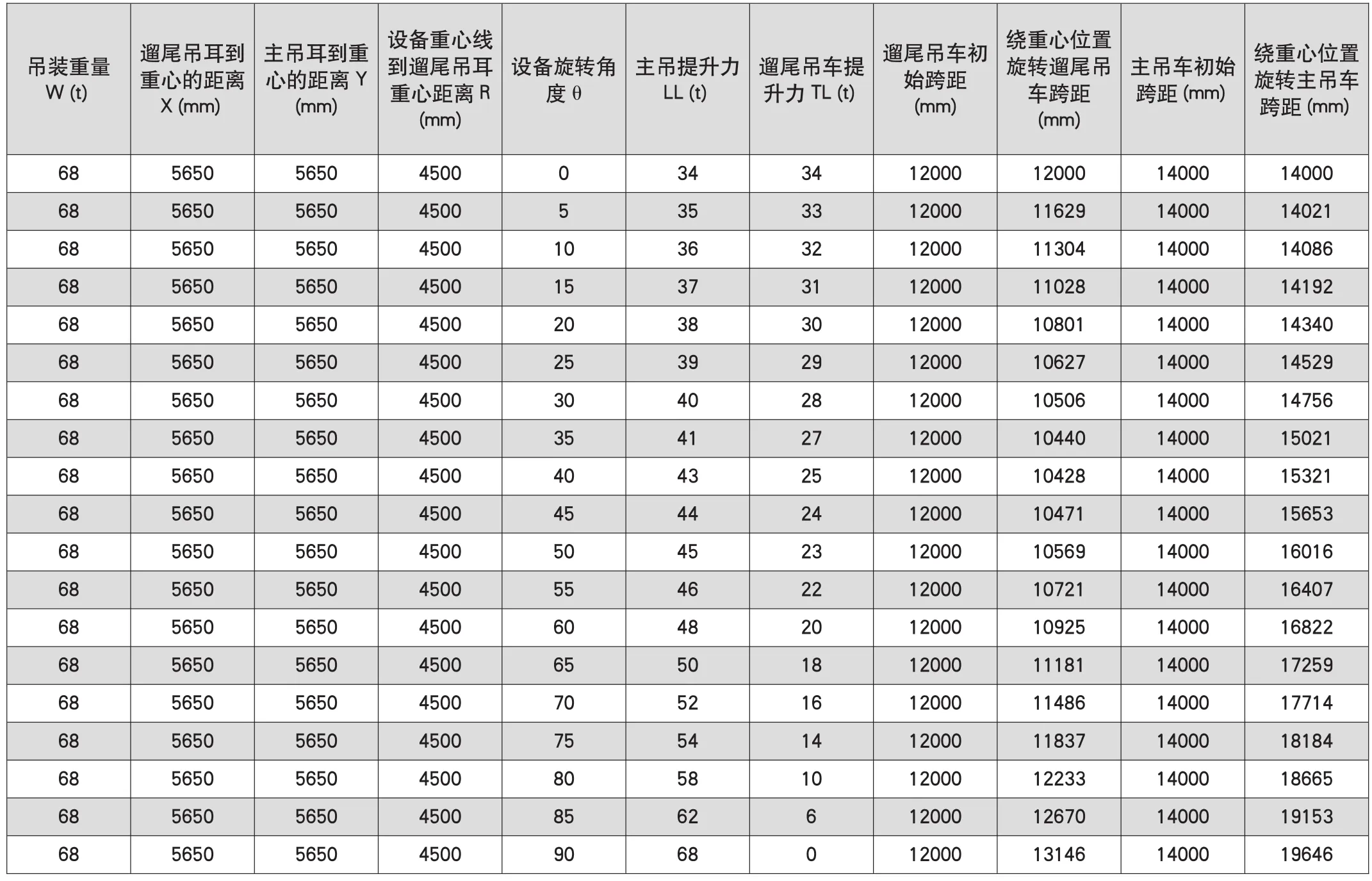

2.2.1 翻轉吊裝工藝吊車載荷的計算

計算出設備在整個吊裝過程中主吊車與溜尾吊車的提升力后,分別對主吊車與溜尾吊車吊裝載荷隨著設備旋轉而變化的結果與吊車的額定載荷制作表格(見表1)進行比較,分析吊裝過程中是否有超載的情況出現,再根據表格全面考慮主吊車、溜位吊車站位。

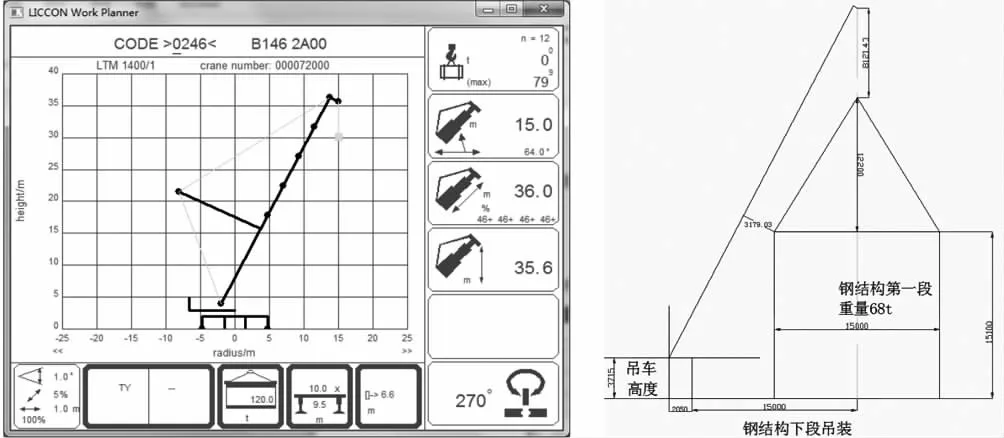

2.2.2 吊裝立面抗桿及高度計算

主吊車站位選擇在距離吊裝就位跨距15000mm處(見圖3),框架橫梁抗桿高度為15100mm。此位置處吊臂底部高度為22000mm,不抗桿。

表1 鋼結構翻轉過程載荷變化計算表

圖3 立面抗桿示意圖

圖3所示吊鉤高度為30000mm,鋼結構高度為15100mm,鋼絲繩垂直距離為12200mm,基礎高度按500mm計算,則吊裝計算高度為15100+12200+500=27800mm<吊鉤高度30000mm,滿足吊裝條件。

2.2.3 局部應力集中處計算

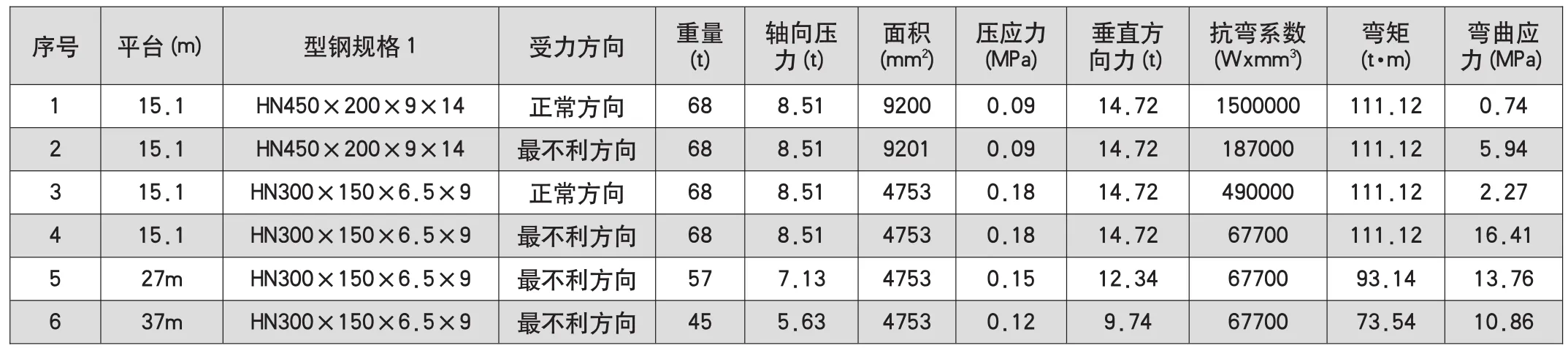

鋼結構材料為Q345-A,其σs=310~345MPa,取中值 327.5MPa(GB700-80),許用應力,許用剪切應力[t]=0.7[σ]152.6MPa。根據表2計算彎曲應力最大值為16.41MPa,在初始吊裝時梁受力最大,為計算表格的2倍,即32.82MPa。32.82MPa<152.6MPa,說明吊點設置合理。

2.2.4 整體穩定性計算

表2 應力計算表

第1段(模塊)吊裝時由臥式雙車配合將鋼結構水平抬高時為最不利受力狀態,此時兩臺吊車均提升鋼結構一半的重量,中間位置7550mm處為危險截面。由于鋼架結構尺寸高,抗彎能力很大,完全能夠滿足穩定性要求,該計算過程不再說明。

2.2.5 吊裝偏心計算

鋼結構偏心計算見圖4。三維放樣結果所示吊裝重心線與實物吊裝時偏心距離為61mm,因距離很小可以忽略不計,所有計算均按對稱布置進行校核即可。

圖4 鋼結構偏心計算圖

3 實際吊裝效果

吊裝完成后的現場效果圖見圖5。

圖5 第1段(模塊)吊裝現場

4 結束語

通過采用大截面鋼結構模塊化預制與吊裝技術,有效解決了施工過程中的安全風險難題,提高了功效,提前了工期,為項目順利進展提供了可靠保障,也為今后類似大型截面鋼結構整體預制吊裝積累了經驗。