16MnⅡ法蘭失效分析

惠生工程(中國)有限公司 上海 201210

1 概況

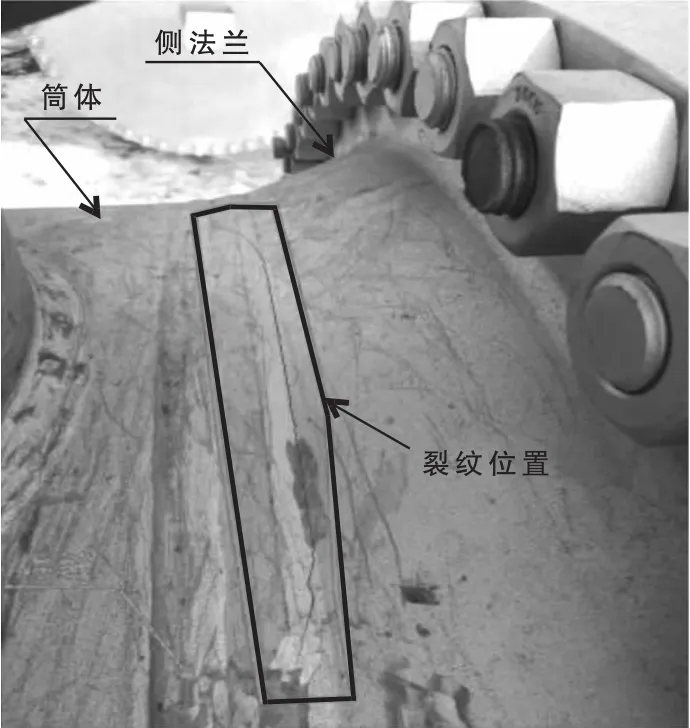

康乃爾化學工業股份有限公司60萬t/a MTO項目一期工程原料氣化與產品分離單元的氧化物汽提塔進料-塔底出料換熱器E-1005C,在安裝過程中發現其筒體與側法蘭之間近焊縫處有長度約為30~40cm的裂紋。此法蘭制造標準為GB/T 29465,規格為DN1300mm-4.0MPa,材質為16Mn,Ⅱ級鍛件,重量為940.8kg。法蘭裂紋位置見圖1。

圖1 法蘭裂紋位置

2 采取的措施

(1)核查該法蘭的質量證明文件。結果:各項數據指標符合規范要求。

(2)確認該法蘭與筒體施焊的焊接工藝、焊材。結果:焊接工藝評定適用于該材質,焊材符合要求,焊接記錄滿足焊接工藝評定的要求。

(3)對裂紋法蘭進行取樣,送專業設備檢測機構進行法蘭失效分析,對樣品的化學成分、硬度、力學性能、金相組織、晶粒度等項目進行檢測。

(4)針對此問題,全面溯查與裂紋法蘭制造及熱處理同批次涉及的設備和相應鍛件的使用部位和數量。

3 檢測機構法蘭失效分析

3.1 法蘭宏觀檢查

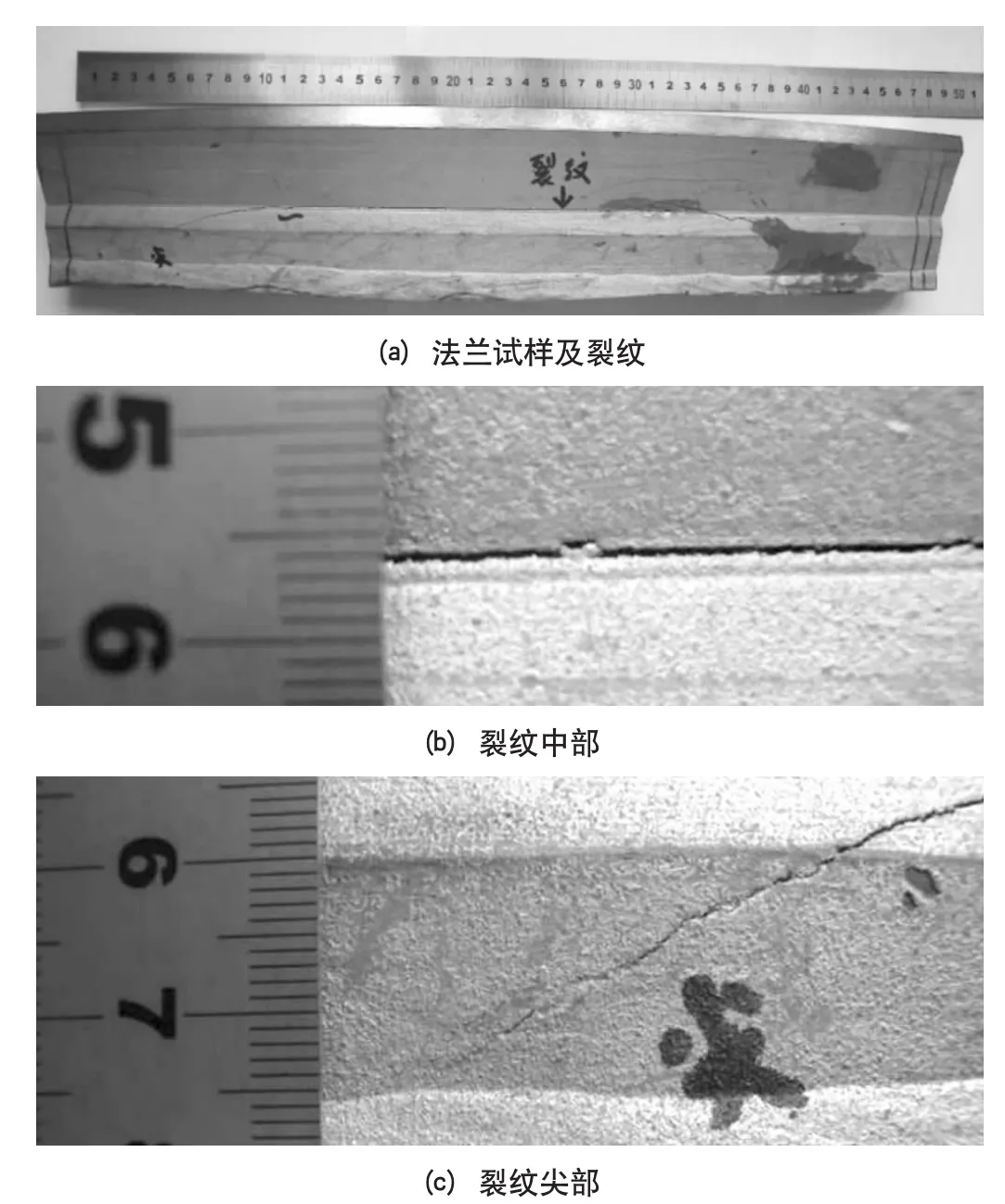

在失效試樣上端部變徑段與下部直段的連接焊縫處可見一條明顯的裂紋,見圖2。檢測發現,裂紋直線長度為350mm,其中210mm沿焊縫分布,再向下呈45°方向延伸,兩端近似對稱;至第二個變徑處的下邊緣停止擴展,外表面可見輕微車削痕跡。試樣下端有機械切割打磨痕跡,內表層均勻銹蝕并呈紅褐色。

圖2 法蘭宏觀檢查

3.2 試驗室取樣及加工

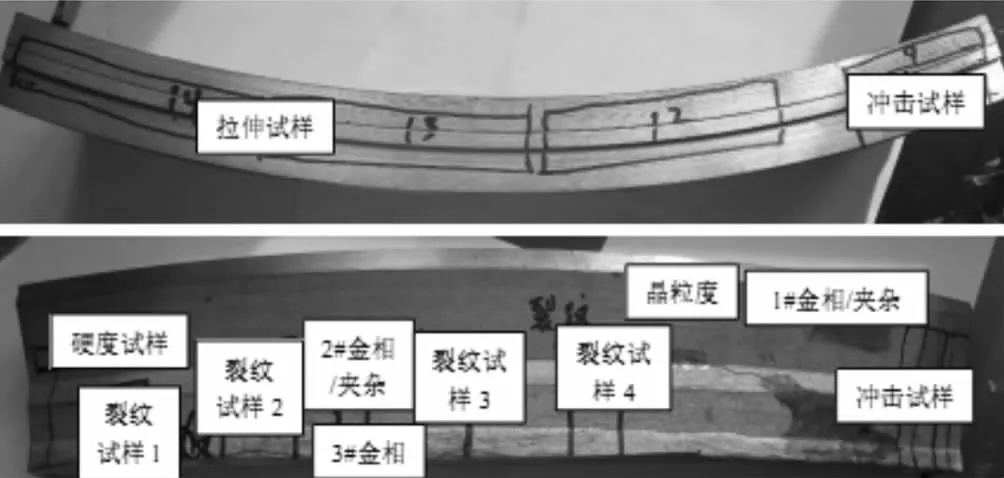

為進一步分析法蘭開裂的原因,對失效件進行取樣分析,取樣部位見圖3,包括一組拉伸試樣3個、兩組沖擊試樣6個、金相試樣3個、夾雜物試樣2個、晶粒度試樣1個、裂紋試樣4個和硬度試樣1個。

圖3 失效件取樣部位示意圖

3.3 化學成分分析

根據GB/T 4336對試樣進行化學成分分析,結果符合NB/T 47008中對16Mn的要求。

3.4 硬度測定

依據GB/T 231.1規定,對試樣進行布氏硬度檢測,結果測得母材硬度為HBW205/201/198,不符合NB/T47008中對正火狀態16Mn材料硬度在HB128~180的規定。

3.5 金相組織分析

3.5.1 非金屬夾雜物

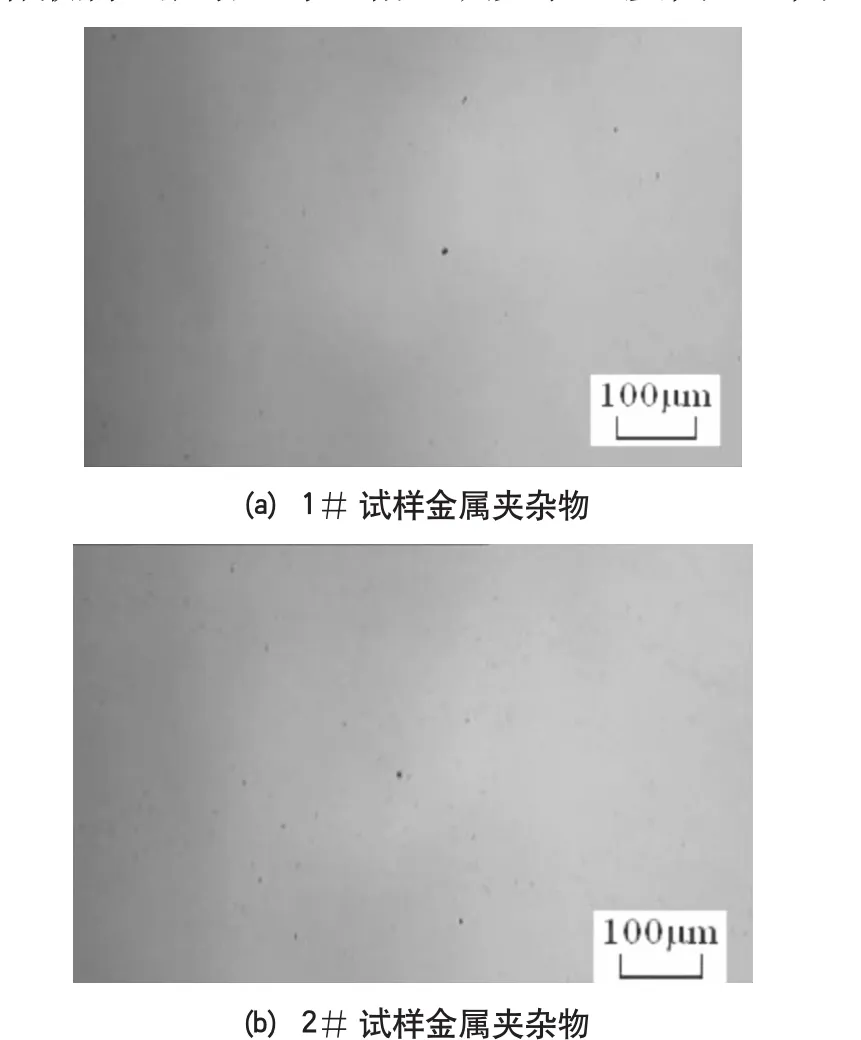

取樣部位見圖3,以試樣的縱截面為檢驗面,依據GB/T 10561的規定,1#、2#試樣非金屬夾雜物級別分別為 D0.5、D0.5(圖4a、4b)。

3.5.2 金相組織

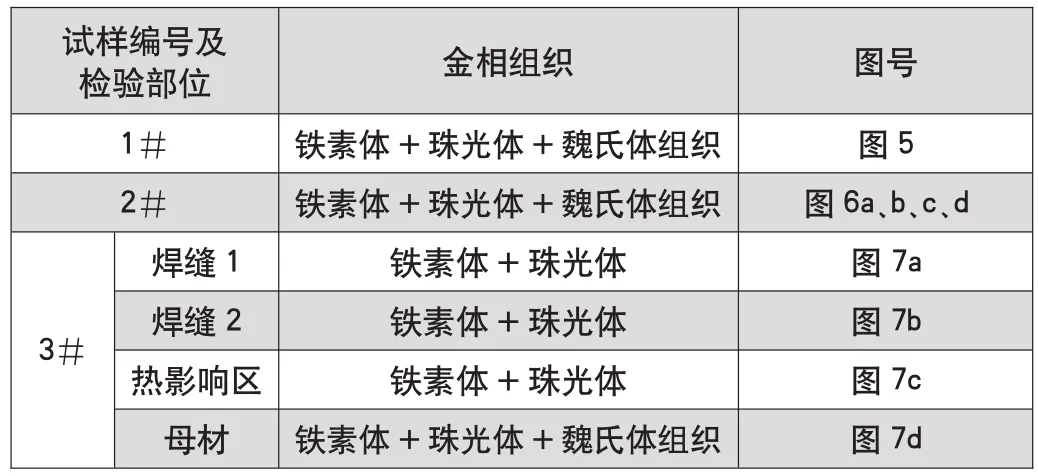

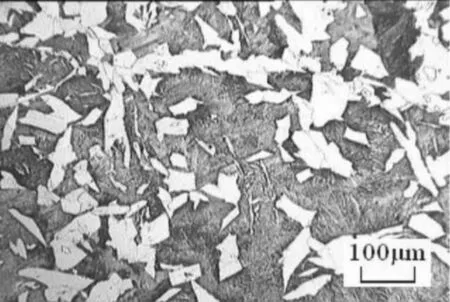

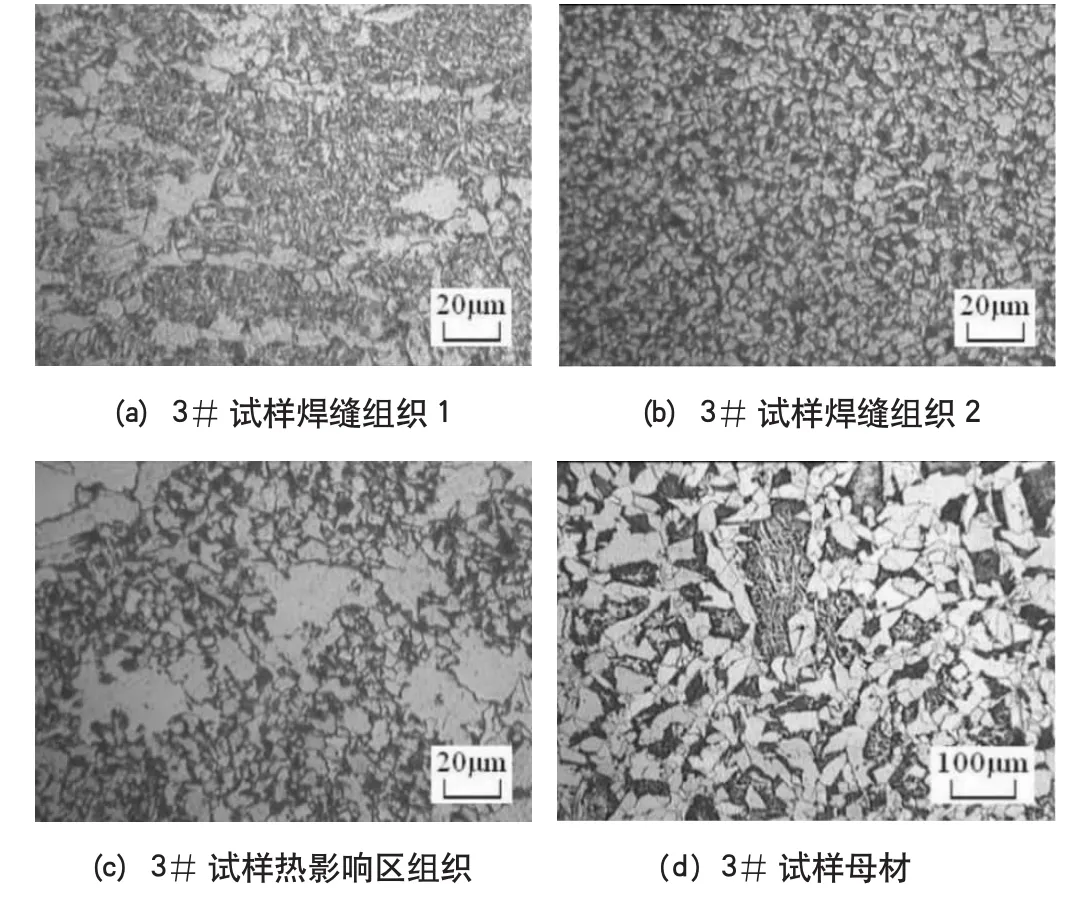

取樣部位見圖3,取3個金相試樣,沿法蘭縱截面厚度減薄方向分別命名為1#、2#、3#;以法蘭縱向平行方向的截面為檢驗面,其中2#試樣包含裂紋橫截面。依據GB/T13298規定,試樣經機械拋光,采用硝酸酒精溶液腐蝕,對應的金相組織見表1及圖5—圖7。

圖4 1#、2#試樣非金屬夾雜物照片

表1 金相組織

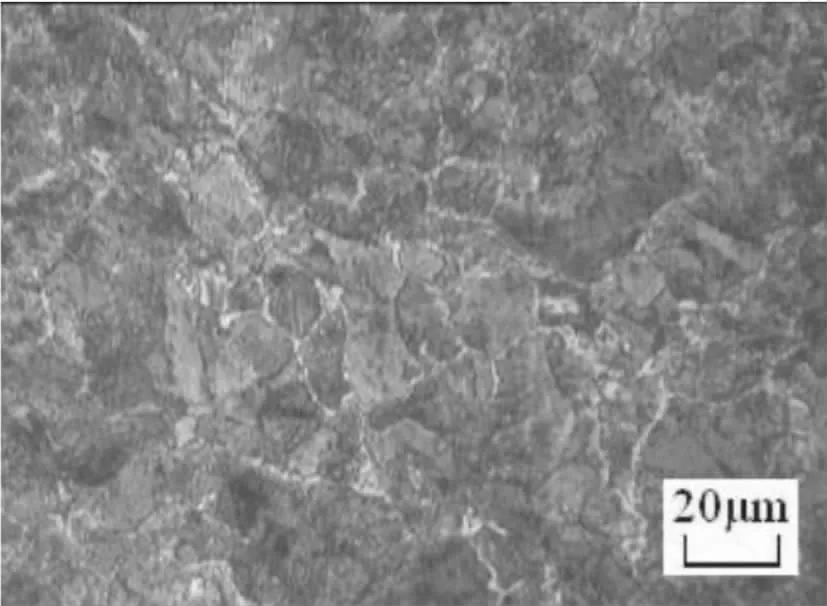

3.5.3 晶粒度

取樣部位見圖3,按照GB/T 6394金屬平均晶粒度測定方法,取樣并采用滲碳法顯示奧氏體晶粒度。試樣經機械拋光,采用硝酸酒精溶液腐蝕,在100倍光學顯微鏡下評定,對應的晶粒度級別為G7.5級,晶粒度金相圖見圖8。

圖5 1#試樣金相組織照片

圖7 3#試樣焊縫組織、熱影響區組織和母材照片

3.6 力學性能分析

按照GB/T 228和GB/T 229的要求進行沖擊試驗和拉伸試驗,試樣截取部位及方式見圖3。拉伸試樣沿切向截取,沖擊試樣分別沿縱向和切向截取,試驗結果見表2和表3。

圖8 晶粒度金相圖

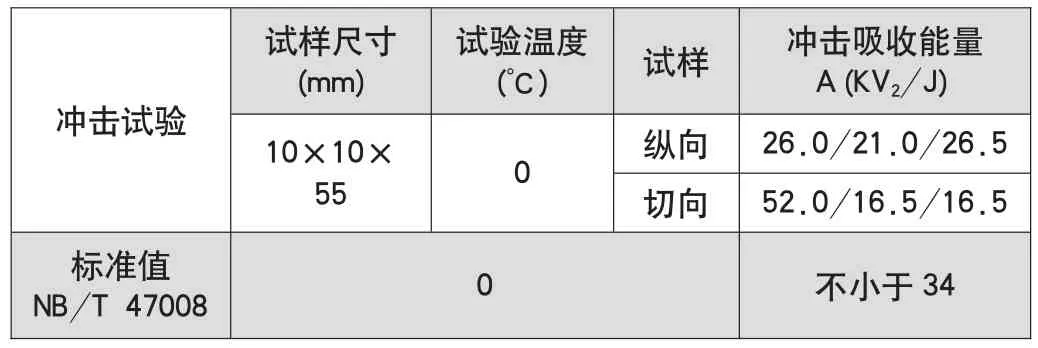

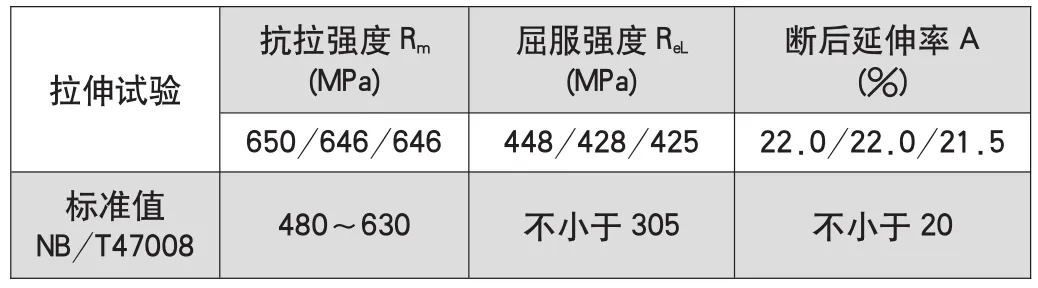

表2 沖擊試驗結果

表3 常溫拉伸試驗結果

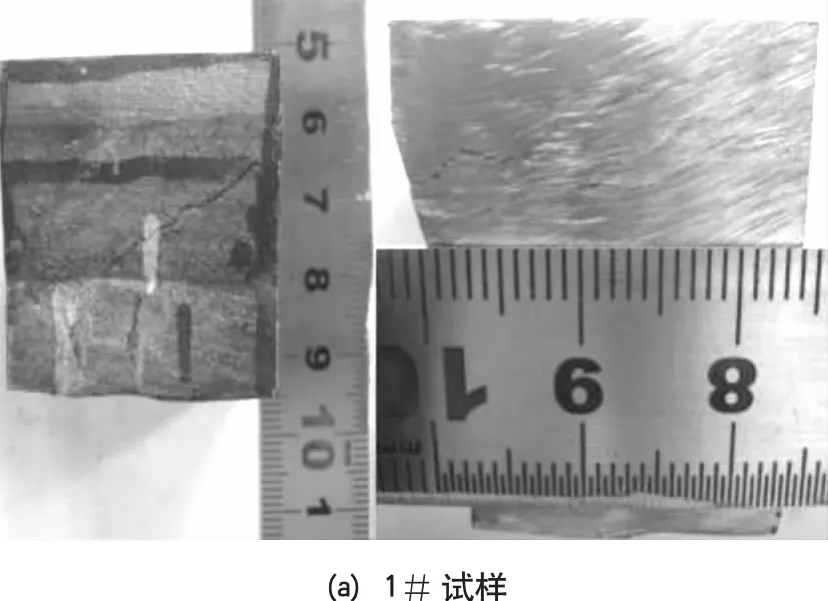

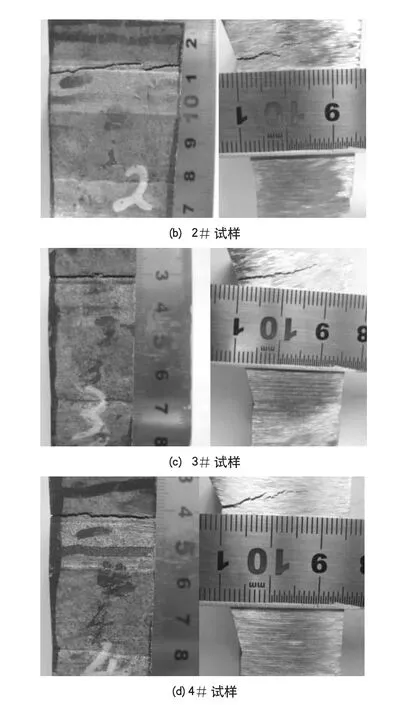

3.7 裂紋斷口分析

按照圖3所示截取裂紋試樣1#、2#、3#、4#,各試樣包含了裂紋的一部分,其外表面及裂紋橫截面(裂紋深度)如圖9所示。經測量,裂紋在拓展路徑上各位置的深度接近,均約21mm,并且可見裂紋在其斷裂面上部分位置未完全斷裂(圖9b、圖9d),且裂紋彎曲無分叉。

圖9 斷口試樣裂紋表面及其橫截面

4 失效原因綜合分析

4.1 檢驗結果

(1)化學成分符合NB/T47008中對16Mn的要求。

(2)硬度高于NB/T47008中對正火狀態16Mn的要求。

(3)根據NB/T47008標準判定,該鍛件材料屈服強度和斷后延伸率滿足要求,但抗拉強度超過標準值,沖擊性能低于標準值。

(4)焊縫及熱影響區組織由鐵素體和珠光體構成,組織正常;母材組織中存在大量針狀魏氏組織,而正常16Mn鋼正火組織為鐵素體+珠光體。

4.2 分析

(1)金屬材料組織中存在的魏氏組織使鋼的力學性能尤其是塑性和沖擊韌性顯著降低,同時使韌脆性轉變溫度升高。魏氏組織的形成主要出現在過熱鋼中,奧氏體晶粒越粗大越容易出現魏氏組織。鋼由高溫較快地冷卻下來時往往容易出現魏氏組織。

(2)從金相及力學試驗結果來看,裂紋起裂位置位于法蘭臺階交線處,該處為機加工形成的尖角,是應力集中部位。

綜合以上分析,當法蘭受到焊接或裝配的拘束應力(拉力或剪力)時,在應力集中部位發生了脆性斷裂。

5 結論與建議

綜上所述,16MnII法蘭材料的組織不正常,出現魏氏組織和晶粒粗大現象,從而使脆性增加,這是導致法蘭開裂的根本原因。

E-1005C運至現場后放置了一個多月的時間,此段時期正值東北地區的冬季,溫差變化較大促使集中的應力釋放出來,這是該法蘭出現裂紋的外因之一。針對試驗分析結論,結合現場實際情況,對失效法蘭涉及的同一制造與熱處理批次的所有鍛件進行了更換處理。

針對以上結論,對預防此類問題提出以下建議:

(1)制定合適的鍛造溫度和熱處理工藝;

(2)加工臺階處表面應圓滑過渡。