本鋼5 號高爐爐缸破損調研分析

趙 喜 高立波

1.概述

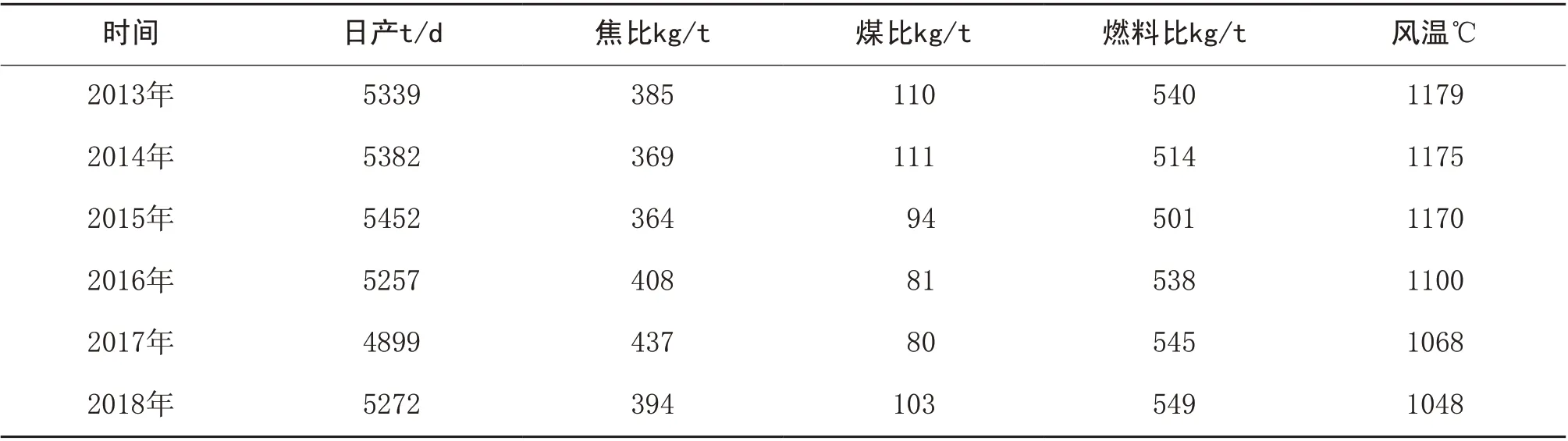

本鋼板材煉鐵廠5號高爐于2001年11月1日擴容改造大修后開爐至2017年12月20日停爐,生產16年1個月,累計生鐵產量2763.8萬噸,單位爐容產鐵量達到10630t/m3。見表1。

高爐爐缸采用“陶瓷杯+UCAR小塊炭磚風冷爐底”復合結構,在爐底風冷管上部鋪滿高導熱炭素搗料,搗實找平。爐底共砌六層國產大塊炭磚,爐底下部第1-2層為石墨炭磚,第3-6層為半石墨炭磚。爐缸側壁環砌37層美國UCAR熱壓小塊炭磚,上部采用15層半石墨炭碳化硅磚和2層剛玉磚。爐底第六層炭磚上部采用2層剛玉莫來石磚,側壁亦采用剛玉莫來石砌筑,爐底爐缸內側形成陶瓷質杯體。

2.爐缸運行及采取的措施

2015年6月6日,2號鐵口下方81號、82號、83號、84號水管水溫差及熱流強度出現超高現象,其中82號水溫差達到1.40℃,熱流強度達到12.5wkJ/m2?h,之后由于高爐產量出現下降,熱流強度逐漸下降,并出現平穩趨勢。2017年,利用3次休風時間,分別在爐缸二段中部,即爐缸“象腳”區域附近安裝了淺表電偶33點、貼皮電偶47點。2017年3月10日,爐缸二段淺表電偶點TE4183(2號鐵口下方,80號-82號水管之間)出現上升趨勢,最高達到317℃,同時水溫差及熱流強度也出現上升趨勢,對此采取了相應措施,把產量由5500t/d -5600t/d降低到5200t/d-5300t/d;用釩鈦礦護爐,使鐵中鈦含量在0.15%-0.20%;爐溫控制在0.5%-0.6%。之后的爐溫逐漸下降,運行趨于平穩。2017年9月1日該點溫度又出現上升,為了保證高爐爐缸安全生產,進一步限產到5000t/d。2017年12月份爐缸溫度波動頻繁,其中爐缸溫度點TE4075(3 號鐵口左下方)持續升高,最高達316℃,因此進一步限產到4500t/d。 2017年12月18日控料線停爐,放殘鐵對爐缸進行了整體澆筑。見表2。

表1 2013-2018年本鋼5號高爐技術指標比較

表2 本鋼5號高爐爐缸溫度控制標準及采取的措施 ℃

表3 2號鐵口下方象腳區域侵蝕調查數據 mm

3.爐缸重點部位破損調查分析

3.1 爐缸鐵口區域侵蝕情況

鐵口區工作條件惡劣,渣鐵環流沖刷加劇了爐缸的破損,鐵口成為環流的終點,也是爐缸破損情況的分界線。在實際調查中,爐缸陶瓷杯已基本被侵蝕,部分已與渣鐵殼粘接在一起,有3個鐵口區域炭磚被不同程度侵蝕,最嚴重的部位為鐵口附近及鐵口下方。

3個鐵口第1-37層UCAR炭磚都出現不同程度侵蝕,侵蝕嚴重部位集中出現在16-25層,3個鐵口眼全部侵蝕成“凹”陷,鐵口下方“象腳”區域侵蝕最為嚴重,侵蝕范圍也最大。3個鐵口下方象腳區侵蝕范圍分別為4500mm-5480mm。其中2號鐵口下方區域較為特殊,侵蝕最嚴重部位出現在8-12層,尤其第9層炭磚出現了局部嚴重侵蝕現象,剩余厚度248.1mm;2號鐵口到3號鐵口下方象腳區出現連續侵蝕現象;而1號鐵口到3號鐵口之間象腳區域有未侵蝕區域。經過分析認為,這與3個鐵口之間的夾角不同有很大關系。見表3。

3.2 非鐵口區域侵蝕調查

在破損調研過程中發現18號-19號風口下方象腳區侵蝕最嚴重,從14層-1層UCAR炭磚均出現不同程度侵蝕情況,其中第6層炭磚侵蝕深度達619mm,炭磚僅182.5mm,此處為爐缸淺表電偶溫度最高點,2017年12月份出現波動,溫度最高達到320℃,侵蝕部位與溫度升高部位相吻合,同時此區域侵蝕長度范圍達到6100mm,炭磚侵蝕高度達2000mm,一直延伸到24號風口下方。見表4、表5。

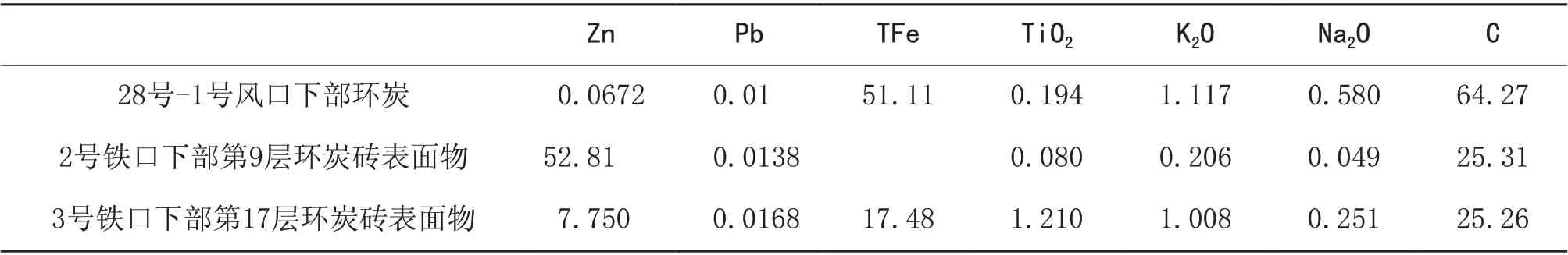

通過數據分析可以看出,Zn含量隨著環炭磚磚襯的減薄混合物中的明顯增加,尤其在2號鐵口下部急劇增加,這種情況在日后生產中需引起重視。

4.爐底大炭磚侵蝕情況

2018年1月1日,在清理殘鐵過程中發現爐底大炭磚侵蝕嚴重,爐缸四周邊緣第6、5、4、3層大炭磚僅剩余部分,爐底侵蝕形狀為“鍋底”形。隨著爐缸殘鐵清理發現,第2層大炭磚已侵蝕掉大約160mm。2月3日,在清理爐底第2層大炭磚,距離3號鐵口1160mm距離處,發現第2層大炭磚夾縫間侵蝕進鐵水,并已經形成冷凝鐵片,并已延伸到爐底第1層炭磚上面,同時還發現第1層炭磚表面局部有環裂現象。

對第二層炭磚夾縫中鐵片進行化學分析,通過數據分析炭磚夾縫鐵片[Si]為0.234%,說明鐵水已經侵入到炭磚內部,由于鐵水中[Si]含量不高,長期低爐溫操作會加劇對爐底的侵蝕。所以在爐役后期要重視爐溫的控制水平,防止長期低爐溫操作加劇爐底的侵蝕作用。

針對爐底炭磚及爐底炭磚表面侵蝕物進行了采樣并化驗分析,通過數據看出,Zn更多吸附在磚外渣皮,鉀鈉更容易進入碳內部對炭磚造成破壞。Zn含量過低容易對炭磚起到破壞作用。見表6。

表4 18號-19號風口下方象腳區破損調查數據 mm

表5 爐缸環砌炭磚工作熱面混合物檢驗數據

表6 爐底大塊炭磚侵蝕面渣鐵混合物成分

5.破損調研結論

5.1 爐缸侵蝕分析

(1)側壁侵蝕

通過分析破損調研數據,發現5號高爐爐缸側壁侵蝕嚴重:1號鐵口區域從第12層UCAR環碳往下侵蝕越來越嚴重,侵蝕區域寬度從3600mm到4500mm;2號鐵口區域從第15層UCAR環碳往下侵蝕越來越嚴重,侵蝕區域寬度從4400mm到5300mm,其中2號鐵口左下方第10-8層侵蝕嚴重,剩余炭磚厚度為248 mm、264 mm、284 mm,均小于300mm;3號鐵口區域從第17層UCAR環碳往下侵蝕越來越嚴重,侵蝕區域寬度從4600mm到5480mm;侵蝕最為嚴重區域為非鐵口區域18號-19號風口下方象腳區,從14層UCAR環炭往下均出現嚴重侵蝕情況,其中第6層炭磚侵蝕深度達619mm,剩余炭磚厚度僅182.5mm,此處為爐缸淺表電偶溫度最高點,溫度最高達到320℃,此處侵蝕區域寬度達到6350mm,侵蝕區域高度達2000mm,一直延伸到22號風口下方。驗證了停爐的正確性和及時性,有效防止了爐缸燒穿的安全事故發生。

(2)鐵水滲透侵蝕

從高度方向上分析,爐缸側壁呈現明顯的象腳狀侵蝕,最嚴重區域在第6-10層,標高7.19m-7.65m,即距離鐵口中心線(9.2m)以下1.5m-2m區域;從圓周方向上分析,爐缸侵蝕嚴重區域分布在3個鐵口下方以及18號-21號風口下方。綜合高度和圓周方向上的侵蝕特征,可知,爐缸環流是造成爐缸侵蝕加劇的主要因素。此外,爐底大炭磚夾層均發現鐵的滲透現象,可見鐵水的滲透侵蝕也是造成爐缸炭磚侵蝕的主要原因。

(3)Zn、K、Na的侵蝕

Zn、K、Na在爐內各位置的沉積物、渣皮、磚襯中分布極其不均勻,主要分布在鐵口上部渣皮和被鐵水熔蝕的炭磚前端脆化層中,在很多渣皮中憑肉眼就可見遍布白色和淡黃色的Zn、K爐渣,說明有富積現象存在。但是在爐底陶瓷墊內、第二段冷卻壁炭磚和陶瓷杯外表面K、Na、Zn含量都不高,環裂中采樣含量也不高,說明堿金屬和鋅對風口附近有一定的侵蝕作用,但不是鐵口下部炭磚侵蝕的主要原因。

(4)水蒸氣的破壞

高爐冷卻壁漏水后,爐內H2O(g)含量增加,爐缸側壁炭磚或碳復合磚等耐火材料便會處在含水蒸氣氣氛條件下,對耐火材料產生氧化破壞。爐缸部位炭磚一旦受到氧化侵蝕,其表面會產生脆化區域,為疏松的粉狀物質,在外力作用下很容易破碎,加速炭磚侵蝕。2號、3號鐵口及20號風口方向區域冷卻壁漏水屬于比較嚴重區域,這與該區域下部對應爐缸破損嚴重相吻合。

(5)釩鈦護爐效果一般

爐缸環碳表面及陶瓷杯墊表面有TiC晶體析出,并存在一定的富集層,說明釩鈦護爐起到了一定效果;但是該富集層很薄,富集層內Ti含量并不高,化驗數據僅為1.5%左右,只有少量的局部區域達到30%。同時爐缸環碳處滲鐵Ti含量僅0.101%,說明釩鈦礦護爐效果一般。

5.2 爐底炭磚侵蝕分析

(1)爐齡超期

5號高爐自2001年擴容性改造投產,到2017年12月已經生產了接近17年,超期服役2年多,這是爐底出現嚴重侵蝕的重要原因。

(2)風冷爐底冷卻強度不夠

5號高爐采用風冷爐底結構,爐底冷卻強度不夠,在服役接近17年后爐底6層炭磚侵蝕剩余1層半。對比本鋼7號高爐爐底采用水冷結構,在服役11年后爐底陶瓷墊爐缸邊緣剩余1層,爐缸中心雖然陶瓷墊侵蝕掉,但是在大炭塊的表面形成了致密的混合物,起到了保護爐底的作用,可見爐底風冷冷卻強度不夠是造成5號爐爐底侵蝕的主要原因。

(3)漂浮作用的破壞

高溫鐵水比重比較大,再加上靜壓力的作用,即使磚縫很小也會滲入,會對爐底炭磚產生漂浮作用,導致炭磚砌體破壞。

6.高爐安全長壽建議

高爐長壽要融合各方面綜合因素才能達到。首先,要完善高爐爐缸侵蝕監測手段,完善的監測手段才能發現隱患,并做出相應的有效防范措施。其次,在高爐操作管理方面可以采取以下措施減輕爐缸侵蝕:

(1)針對大修或新建高爐,開爐達產不宜過快,以10天-20天冶煉鑄造鐵為宜。一方面,使爐缸一開始就生成石墨碳以封堵部分磚縫,另一方面,保證爐缸結構和熱應力得到釋放,爐缸襯磚及搗料得到二次固結,避免爐缸熱應力破損。

(2)爐缸陶瓷墊與爐缸環碳的結構縫及爐缸四周搗料質量是引發爐缸發生“象腳”狀侵蝕的重要原因。爐缸環碳與陶瓷杯和爐底陶瓷墊砌筑結構縫的科學設計和砌筑質量要重點關注。

(3)適當控制產量,不能過于短期追求產量第一;同時,一定要密切把控原燃料質量、料柱透氣性指數、爐缸活躍性和渣鐵排放。爐底爐缸侵蝕表面上受產量、風量影響明顯,但從本質上是受爐缸透液性和鐵水流動狀態的影響。

(4)合理有效的爐缸灌漿,可以減少氣隙,保證冷卻效果。

(5)加強鐵口維護,保證鐵口深度。提高炮泥質量,嚴禁潮鐵口出鐵。各鐵口間要出鐵均勻,保證出凈渣鐵。

(6)可以考慮周期性釩鈦礦護爐,保證高爐炭磚溫度及爐缸水溫差在受控范圍內。

(7)科學合理的設計冷卻壁的水管直徑和冷卻水流量,保證冷卻強度。

(8)控制入爐堿金屬和鋅的含量。高爐堿金屬負荷要控制在3.0kg/t以下,高爐鋅負荷要控制在0.15kg/t以下。

(9)高爐爐役后期生產期間,應防止爐溫大幅波動,嚴禁長時間低爐溫操作。

參考文獻略