催化劑Cu/PC-GO的制備及對4-NP的催化性能研究

孫曉丹,王月新,趙禎霞

(廣西大學化學化工學院, 廣西南寧530004)

0 引言

對硝基苯酚是一種單硝基化合物,一般用作農藥、醫(yī)藥、染料等精細化學品的中間體[1-2]。然而,對硝基苯酚難以生物降解,一經泄露很容易在水體和土壤中積累,若進入到食物鏈中,將會對生態(tài)環(huán)境和公眾安全等造成嚴重的威脅[3-4]。目前對硝基苯酚已被我國列為需要重點治理的污染物之一。目前降解對硝基苯酚的方法有很多,其中催化還原法的使用較為普遍,而該方法的核心在于高效催化劑的制備。因此,開發(fā)出具有良好催化性能和高反應活性的催化劑對于實現對硝基苯酚的高效快速還原是非常具有研究意義和現實意義的。

目前針對催化還原對硝基苯酚的催化劑的研究比較多,而其中復合材料居多,目的在于借助多種材料之間的協(xié)同配合作用,更好地提升和改善復合催化劑的活性和催化性能[5-8]。陳子瀟團隊[9]將制備的Cu-Fe3O4@GE復合材料用于對硝基苯酚的催化還原。通過動力學模型對4-硝基苯酚的催化反應過程進行系統(tǒng)地研究,并根據實驗數據計算出反應的活化能,其值僅為 24.95 kJ/mol。另外還發(fā)現,Cu-Fe3O4@GE復合材料兼顧了磁性和催化性能,便于進行回收與再利用。武士川等將氧化石墨烯(GO)引入到 MOFs 材料 MIL-68(Al)中,制備出 MIL-68(Al)/GO 復合材料,該復合材料集合了MOFs和GO的優(yōu)點。在相同的實驗條件下,相比于MIL-68(Al),MIL-68(Al)/GO對甲基橙的吸附量明顯提高了17.6 %;并且該復合材料在經過三次的循環(huán)吸附實驗后,其吸附量仍為最初的60 %[10]。KATZ課題組[11]以金屬有機骨架材料UiO-66為基礎材料,探究引入不同官能團對其水解速率的影響。實驗結果表明:與原始材料UiO-66相比,引入硝基(UiO-66-NO2)和羥基(UiO-66-(OH)2)后對材料的水解速率影響不大;而引入氨基修飾后,復合材料UiO-66-NH2的水解速率增加了20倍;主要原因在于引入的氨基官能團在催化循環(huán)過程中承擔著質子轉移劑的作用。

金屬有機骨架材料(metal-organic frameworks, MOFs)是近年來化學領域發(fā)展最快的材料之一,它主要是由金屬離子或金屬簇與有機配體通過自組裝的方式組合而成。當今全球已有大量的專家學者參與到MOFs材料的研究和探索中來[12-13]。但目前針對MOFs的研究大多集中在吸附、分離等領域,而以此為前驅體材料來制備復合催化劑的研究卻較少。因此,本實驗選用金屬有機骨架材料HKUST-1為犧牲模板劑來制備金屬納米復合材料。HKUST-1主要具有以下幾點優(yōu)勢:第一,HKUST-1是由Cu2+和均苯三酸配位組合而成,化學穩(wěn)定性高,并且采用的銅源廉價易得;第二,HKUST-1在室溫條件下即可快速合成,反應所需能耗小;第三,HKUST-1結構中豐富的有機配體和金屬離子可以作為碳源和金屬源的主要來源,并且碳化后形成的納米多孔碳環(huán)境可以有效地容納金屬源并且防止金屬源產生團聚凝塊等現象。除此之外,氧化石墨烯含有豐富的含氧官能團,這對于復合材料性能的提升能夠起到重要的調節(jié)修飾作用[14-15]。

選用HKUST-1為犧牲模板劑,氧化石墨烯為摻雜劑,通過超聲合成法將氧化石墨烯摻雜到金屬有機骨架材料HKUST-1的框架結構中去,制備出復合前驅體材料HKUST-GO,實現對HKUST-1的修飾調節(jié),以此來改善復合前驅體的配位環(huán)境。之后再通過高溫煅燒即得到高活性的Cu/PC-GO復合催化劑。在同等的實驗條件下系統(tǒng)地研究Cu/PC-GO和Cu/PC的催化還原速率以及催化性能。同時,采用多種表征方法考察氧化石墨烯的摻入對催化劑的物相組成、孔徑分布以及元素含量等的影響。

1 實驗材料與方法

1.1 材料

無水醋酸銅(Cu(OAc)2),1,3,5-均苯三酸(H3BTC),對硝基苯酚(4-NP)和硼氫化鈉(NaBH4)購于阿拉丁試劑有限公司。氧化石墨烯(5 mg/mL)是通過改性Hummers法自行制備[16]。其他所有溶劑和試劑均是商業(yè)購買,不需要再進行純化,可以直接使用。

1.2 催化劑的制備

HKUST-1的合成:稱取0.2724 g和0.210 g的均苯三酸分別溶解到10 mL的水和乙醇溶液中。隨后將均苯三酸溶液逐滴地滴加到醋酸銅溶液中,并對混合溶液進行15 min的磁力攪拌以及20 min的超聲處理。之后對混合溶液進行活化、過濾以及干燥處理,可以得到藍色的晶體顆粒HKUST-1。

HKUST-GO的合成:稱取0.2724 g和0.210 g的均苯三酸分別溶解到10 mL的水和乙醇溶液中。隨后將氧化石墨烯溶液逐滴地滴加到醋酸銅溶液中,充分攪拌30 min,使二者混合均勻,充分配位;之后在攪拌的狀態(tài)下滴加均苯三酸溶液,攪拌結束后對溶液進行超聲處理。最后對混合溶液進行活化、過濾以及干燥處理,可以得到晶體粉末,記為HKUST-GO。

催化劑的制備:稱取0.3000 g前驅體材料(HKUST-1和HKUST-GO)置于氧化鋁方舟中,之后將其放入到管式爐中在氮氣氛圍下進行高溫熱解。儀器以10 ℃/min的升溫速率從室溫升至500 ℃,程序結束后其自動將至室溫。最終,可以得到兩種黑色的粉末催化劑,分別將其命名為Cu/PC和Cu/PC-GO。

1.3 儀器表征

采用X射線衍射儀(XRD,D/maxIIIA)對兩種前驅體材料以及對應的催化劑進行表征分析,以此分析其物相組成等。采用比表面積和孔徑分析儀(ASAP,TRISTAR II3020)對兩種催化劑Cu/PC-GO和Cu/PC進行表征分析,用以測定催化劑的比表面積和孔體積信息等,進而研究其對復合催化劑的催化性能的影響。另外,還通過X射線光電子能譜(XPS,5000C ESCA)對兩種復合催化劑Cu/PC-GO和Cu/PC的表面元素的組成以及含量進行測定。催化反應過程采用紫外可見吸收光譜(UV-vis,UV-1901)進行實時的監(jiān)控和測定,在反應的過程中進行取樣稀釋與吸光度的測定,進而計算兩種催化劑在不同溫度下的催化反應速率,并最終確定催化劑的反應活化能。

1.4 催化活性評價

催化還原對硝基苯酚的具體實驗流程如下:(1)、反應溶液的制備:稱取0.0278 g對硝基苯酚溶解到100 mL水中;稱取0.1513 g硼氫化鈉溶解到100 mL的水溶液中。反應體系中對硝基苯酚和硼氫化鈉的物質的量之比為1∶ 200。(2)、催化反應測試:將硼氫化鈉溶液添加到對硝基苯酚溶液中,充分震蕩使二者混合均勻,之后將準備好的催化劑加入其中(10 mg)。反應的過程中分別在一定的時間間隔內快速地對混合溶液進行取樣稀釋以及紫外可見光譜的掃描測試。催化還原實驗分別在幾種不同的溫度下開展,以此得到催化劑相應的反應動力學和活化能。(3)、分離回收:反應完成后,分離回收催化劑,以便開展循環(huán)實驗。

由于反應體系中硼氫化鈉的濃度遠高于對硝基苯酚的濃度,因此可以采用準一級動力學模型對對硝基苯酚的催化還原過程進行研究和分析。而兩種催化劑Cu/PC-GO和Cu/PC不同溫度下的反應速率常數kapp可以采用以下公式進行計算:

(1)

式中:t代表反應時間(s);C0和Ct分別代表初始階段和任意時間間隔t時的對硝基苯酚的濃度(mol/L);k為反應速率(min-1)。

根據公式(1)可以準確的計算出催化劑Cu/PC-GO和Cu/PC在幾種不同溫度下催化還原對硝基苯酚的反應速率常數,并通過反應速率的變化趨勢對兩種催化劑的催化性能的差異進行詳細的比對和分析。

2 結果與討論

2.1 催化劑的晶體結構分析

圖1為兩種前驅體材料HKUST-1和HKUST-GO的XRD譜圖。由圖1的XRD結果可知,經過氧化石墨烯摻雜改性后復合前驅體HKUST-GO的X射線衍射結果和原始的金屬有機骨架材料HKUST-1基本保持一致,二者均在相同的位置出現了衍射峰,且沒有明顯的強度差異。這表明將氧化石墨烯摻雜到HKUST-1的框架結構中以后,復合前驅體材料HKUST-GO的組成成分仍以HKUST-1晶體為主,而氧化石墨烯的摻入并未影響HKUST-1晶體的生長,只是在一定程度上對其起到了調節(jié)修飾的作用。

圖2展示的是兩種催化劑Cu/PC-GO和Cu/PC的XRD譜圖。經過高溫碳化處理后,兩種前驅體材料(HKUST-1和HKUST-GO)的金屬有機骨架均已坍塌,轉而以Cu/C為主。從圖2中可以觀察到兩種催化劑Cu/PC-GO和Cu/PC均在2θ = 44°,52°和74.5°處出現了衍射峰,而三者均歸屬于金屬Cu[17-18]。二者的不同之處在于,摻雜氧化石墨烯后,復合催化劑Cu/PC-GO中出現了一些比較弱的CuO/Cu2O峰(PDF卡片No.80-1268和No.78-2076)。這一現象表明摻入的氧化石墨烯與HKUST-1框架結構中的Cu2+進行配位后,可以抑制Cu2+的完全還原,使一部分的銅仍以Cu+或Cu2+的形式存在,從而致使復合催化劑Cu/PC-GO中氧化銅類(CuO/Cu2O)的出現[19],這也將在對硝基苯酚的催化還原過程中發(fā)揮出較大的優(yōu)勢作用。

圖1 HKUST-1和HKUST-GO的XRD譜圖

Fig.1 XRD results of original HKUST-1 and HKUST-GO

圖2 Cu/PC-GO和Cu/PC的XRD譜圖

Fig.2 XRD results of Cu/PC-GO and Cu/PC

2.2 催化劑的比表面積及孔徑分析

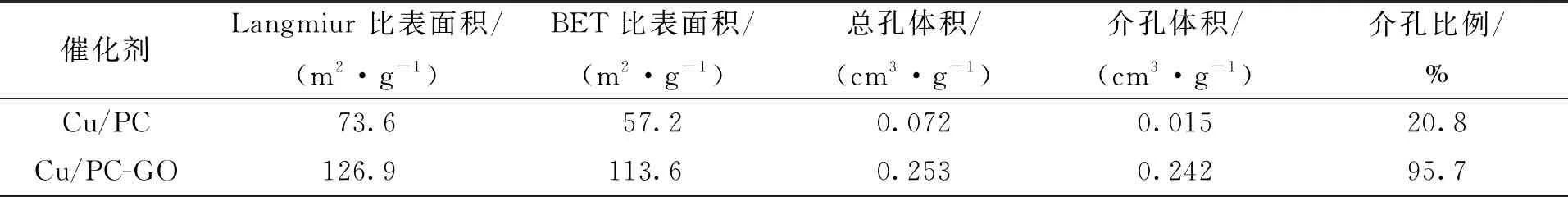

比表面積和孔徑分布是催化反應的驅動因素,較大的比表面積和孔體積將有利于反應的進行。表1展示的是兩種催化劑Cu/PC-GO和Cu/PC具體的孔結構參數。原始催化劑Cu/PC的比表面積和總孔體積分別為57.2 m2/g和0.015 cm3/g,而摻雜氧化石墨烯后,復合催化劑Cu/PC-GO的比表面積和總孔體積均呈現出明顯地增加(113.6 m2/g和0.253 cm3/g)。除此之外,復合催化劑的孔結構也隨著氧化石墨烯的摻雜而發(fā)生了明顯地改變。從表1可以看出在復合材料Cu/PC-GO中,其介孔體積(0.242 cm3/g)占到了總體積的95 %以上,遠遠超過原始催化劑Cu/PC的20.8 %,而豐富的介孔的存在將在對硝基苯酚的催化還原過程中起到加速反應物的擴散和產物分離的積極作用[20-21]。Cu/PC-GO的比表面積、孔體積和介孔體積增大的主要原因在于摻雜了少量的氧化石墨烯。前驅體材料HKUST-GO的框架結構中存在著少量的氧化石墨烯,其含有豐富的含氧官能團,在高溫碳化處理的過程中,會釋放出少量的CO2、CO等氣體,進而也會起到擴孔的作用,從而使Cu/PC-GO的比表面積、孔體積以及介孔體積增大。

表1 Cu/PC-GO和Cu/PC的孔結構參數Tab.1 Structure parameters of Cu/PC-GO and Cu/PC

2.3 催化劑的元素含量及價態(tài)分析

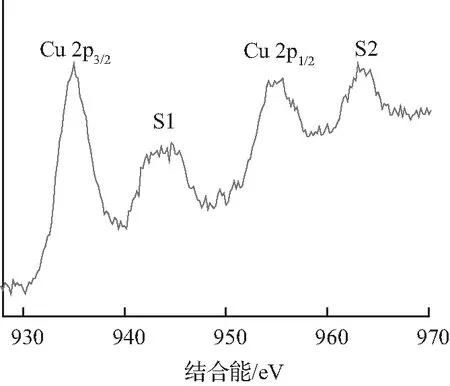

X射線光電子能譜(XPS) 可用于分析催化劑表面活性組分的組成與具體含量,它一般僅能探測到材料內部1~5nm的深度[22-23]。圖3展示的是兩種催化劑Cu/PC-GO和Cu/PC的全譜掃描結果。從圖3中可以觀察到兩種催化劑的主要組成元素均為C、O和Cu,而二者主要的元素分布結果展示在表2中。由以上數據可以得出,原始催化劑Cu/PC中Cu的含量最低(2.62 %),C和O的含量最高,分別為76.94 %和20.44 %;而復合催化劑Cu/PC-GO中銅的含量明顯升高,為5.66 %,是Cu/PC中銅含量的2倍以上,而其C和O的含量均相應地減少。復合催化劑Cu/PC-GO的表面銅含量的增高,主要原因在于氧化石墨烯的摻入使得復合催化劑中的活性組分銅從催化劑的塊體內部向表面發(fā)生了遷移,而這一結果也將有利于表面反應的進行,并能在對硝基苯酚的催化還原過程中發(fā)揮出積極的作用。圖4展示的是復合催化劑Cu/PC-GO的高分辨率Cu 2p結合能譜圖。從圖中可以觀察到Cu/PC-GO在932.6和953.1 eV兩結合能處分別出現了強度較強的峰,而二者分別歸屬于Cu 2p3/2和Cu 2p1/2[24]。同時在942.9 eV和962.5 eV兩結合能處也有峰形,但其屬于衛(wèi)星峰。該衛(wèi)星峰的出現則表明在催化劑中存在著Cu2+[25-26]。多組分銅氧化物的存在,將在催化還原的過程中發(fā)揮出積極地作用。

圖3 Cu/PC-GO和Cu/PC的XPS全譜圖

Fig.3 Wide scan XPS spectra of the Cu/PC-GO and Cu/PC

圖4 Cu/PC-GO的高倍率的XPS Cu 2p結合能譜

Fig.4 High resolution XPS spectra of Cu 2p core level of the Cu/PC-GO

表2 XPS分析催化劑Cu/PC和Cu/PC-GO表面元素的原子濃度Tab.2 Atomic concentration (%) of elements on the surfaces of Cu/PC and Cu/PC-GO catalysts determined by XPS

2.4 催化劑對4-NP的催化性能研究

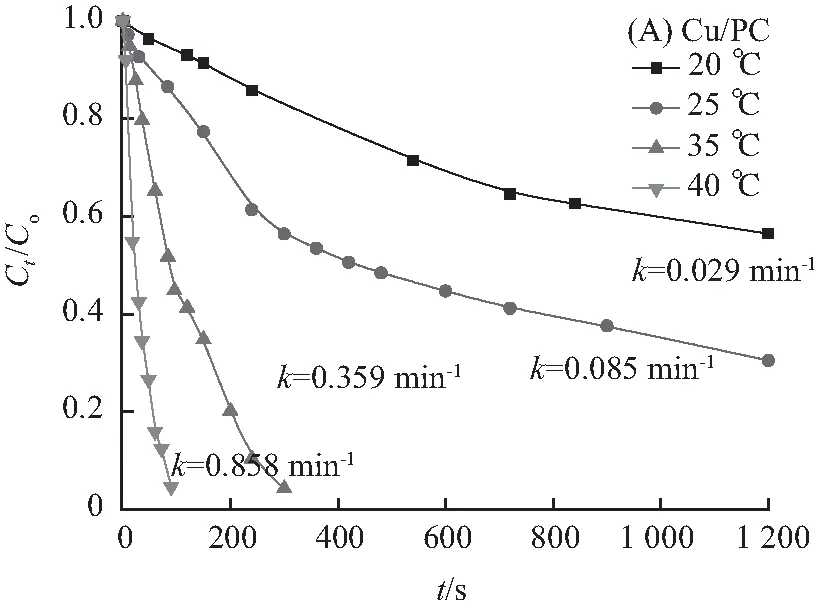

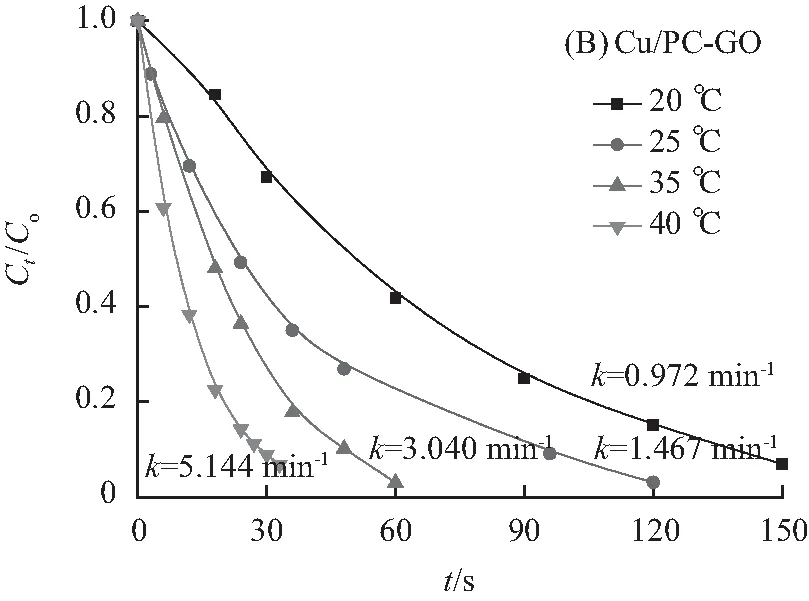

圖5展示的是兩種催化劑Cu/PC和Cu/PC-GO在四種不同的溫度下(20、25、35、40 ℃)對4-NP的催化還原結果。從圖可以總結出,隨著反應溫度的升高,催化劑的降解速率也逐漸地升高;而摻雜氧化石墨烯進行調節(jié)改性后,復合催化劑Cu/PC-GO的催化速率要明顯優(yōu)于原始催化劑Cu/PC。由圖5(a)可知,原始催化劑Cu/PC在20、25、35和40 ℃下的催化速率分別為0.029、0.085、0.359、0.858/min,催化速率隨著溫度的升高呈現增加的趨勢;但其總體催化效率比較低,室溫下,Cu/PC使用了1 200 s僅完成60 %的對硝基苯酚的催化還原。相比而言,復合催化劑Cu/PC-GO的催化性能呈現明顯地提升。如圖5(b)所示,Cu/PC-GO在20、25、35、40 ℃四種溫度下的催化速率分別為0.972、1.467、3.040、5.144/min,而且每種溫度下Cu/PC-GO的催化速率都要明顯地高于Cu/PC;另外,在室溫條件下,Cu/PC-GO僅用120 s即可將對硝基苯酚催化完全,而且其催化還原速率是原始催化劑Cu/PC的17.46倍。

(a) Cu/PC降解4-NP的速率圖

(b) Cu/PC-GO降解4-NP的速率圖

圖5 兩種催化劑在四種不同溫度下降解4-NP的速率圖

Fig.5 Rate constants of the catalytic reduction reaction of 4-NP catalyzed by two catalysts

為了進一步的計算兩種催化劑催化還原對硝基苯酚的反應活化能,通過經典的阿累尼烏斯方程來進行分析計算。Arrhenius方程的計算公式如下[27]:

lnk=lnA-Ea/RT,

(2)

式中:k為反應速率(min-1);A代表指前因子;Ea為活化能(kJ/mol);T為反應溫度(℃);R為摩爾氣體常數。

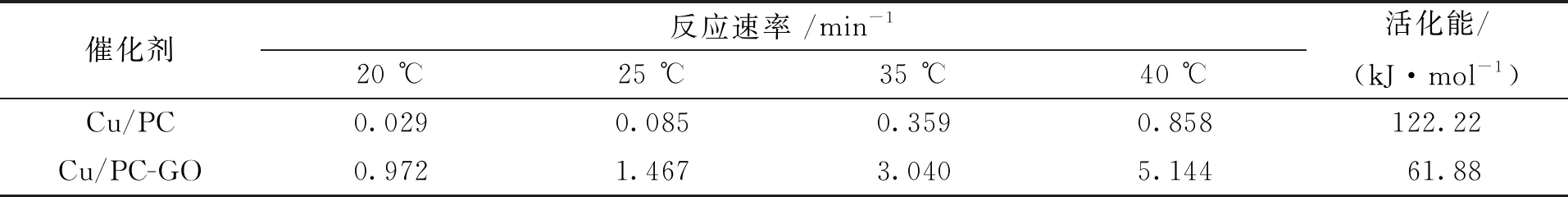

通過Arrhenius方程可以對兩種催化劑在不同溫度下的反應速率進行擬合計算進而能夠得出Cu/PC-GO和Cu/PC的反應活化能。表3展示的是兩種催化劑在四種不同溫度下的反應速率常數以及活化能。通過對上述數據進行處理分析可以得出:氧化石墨烯的摻入,使得復合催化劑Cu/PC-GO的催化速率得到明顯地提升,反應活化能也明顯降低,僅為61.88 kJ/mol,與原始催化劑Cu/PC (122.22 kJ/mol)相比要低很多。以上結果表明,摻雜氧化石墨烯確實對復合催化劑的催化性能起到了良好的調節(jié)改性作用,并促使復合催化劑Cu/PC-GO在對硝基苯酚的催化還原反應過程中展現出較好催化活性和性能。

表3 催化劑Cu/PC和Cu/PC-GO在四種不同的溫度下的反應速率和活化能Tab.3 Reaction rates of different catalysts at different temperatures and their activation energies

3 結語

采用金屬有機骨架材料HKUST-1為犧牲模板劑,含氧官能團氧化石墨烯為摻雜劑,將氧化石墨烯原位地摻雜到HKUST-1的框架結構中,實現對HKUST-1結構和功能的調節(jié)與修飾,進而制備出金屬/碳復合催化劑Cu/PC-GO,探究含氧官能團對催化劑的物相組成、孔徑分布以及表面元素含量等的影響;并通過4-NP還原實驗系統(tǒng)地探究復合催化劑的催化性能。結果如下:

① 摻雜氧化石墨烯后,Cu/PC-GO具有比Cu/PC更高的結晶度,比表面積和孔體積較大,其中介孔體積更大,活性組分含量高,Cu/CuxO/C多組分共存等諸多優(yōu)勢。這非常有利于Cu/PC-GO催化活性的提升。

② 4-NP還原實驗結果表明:Cu/PC-GO的催化性能優(yōu)于原始催化劑Cu/PC,且其反應活化能(61.88 kJ/mol)也明顯低于Cu/PC(122.22 kJ/mol);室溫下,Cu/PC-GO的催化速率是Cu/PC的17.46倍。