鉆孔條件與導電陽極絲形成分析

李聲文 劉 鑫 張 可 唐道福

(深圳市豐達興線路板制造有限公司,廣東 深圳 518103)

0 前言

隨著終端產品輕量化、智能化和精密化發展。印制電路板產品也相應地向著薄型、高精度、高可靠性發展,由此導致PCB的圖形設計不斷縮小,鉆孔方式由以往的機械鉆孔發展到激光鉆孔。但機械鉆孔孔間距<0.3 mm,常有玻璃纖維束破裂導致沉銅后滲銅現象,行業稱導電陽極絲漏電(CAF,Conductive Anodic Filament)如圖1,亦為玻璃纖紗式漏電,其影響產品可靠性,是整個線路板行業所面臨的挑戰。本文對鉆孔孔限及孔壁質量進行分析研究,為提升鉆孔質量改善燈芯效應對產品品質的影響,探索有效控制鉆頭孔限及參數,改善機械鉆孔在印制電路板中鉆頭鈍化后造成玻纖損傷。

注解:CAF成因是由于玻纖與樹脂間存在空隙,在后期的正常生產過程中孔間電勢差作用下,銅發生水解反應并順著玻纖空隙的通道遷移并沉積所形成。然而玻纖與樹脂的空隙主要是板材自身結合不良導致。若PCB鉆孔過程出現刀具鈍化或鉆孔參數設置鉆頭切削量大于板材自身結合力所能承受的拉扯力值,造成玻纖破裂,形成板材暈圈,給CAF形成創造條件,最終導致漏電失效形成短路。

圖1 電阻極絲漏點圖

1 問題分析

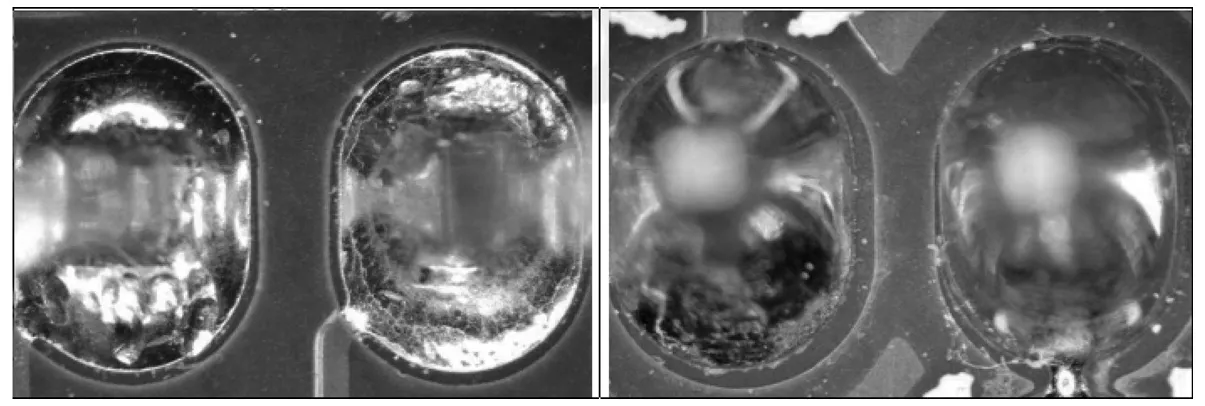

選取漏電成品板分析,表面清潔,焊接良好,板面未見起泡分層等現象如圖2,金相切片分析兩孔間有明顯玻璃束破壞,孔粗異常,這是引起導電金屬絲的預兆,如圖3。

圖2 板面未氣泡分層現象

圖3 異常圖

跟據CAF形成原因可能與PCB制造過程管控有關,在不考慮基材類型及填充物與材料結合力等因素,通過鉆孔參數及物料條件的改變控制鉆孔后玻纖束破壞形成芯吸等異常。對此問題成因展開試驗分析。

2 實驗設計

2.1 試驗方案

(1)實驗鉆孔參數:轉速130 krp/min,進刀速2.5 m/min,退刀速20 m/min。

(2)材料與設備:FR-4板材、UC型鉆頭、墊板、鋁片、高速鉆機、化學鍍銅與全板鍍銅線

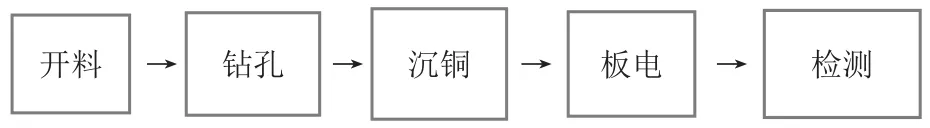

(3)實驗流程(見圖4)。

圖4 流程圖

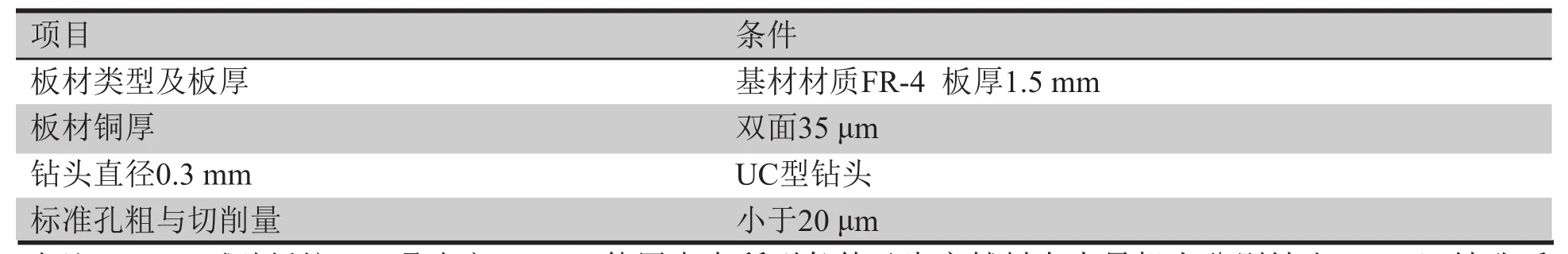

(4)實驗方案及條件見表1。

2.2 測試板數據與結果分析

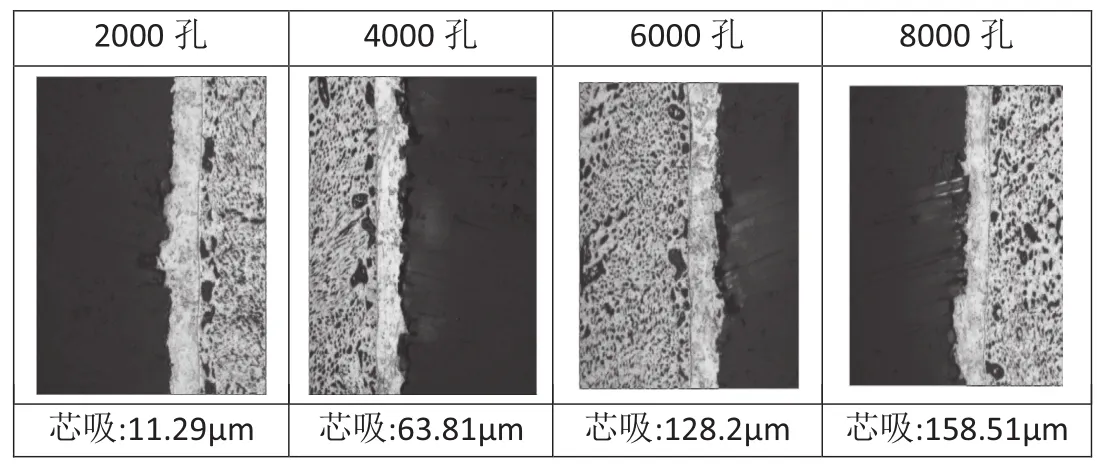

測試板數據與結果分析見圖5。鉆孔所用鉆頭2000孔后,隨著鉆刃鈍化孔壁粗糙不斷加大,最終導致板材玻纖與樹脂分離,間接給CAF提供生長通道。可見當鉆孔孔限達到4000孔時孔壁已有輕微發白暈圈現象,沉銅后吸芯明顯;當鉆限達6000孔時,板材玻纖已有破損并伴有導電陽極絲滲入。解決刀具鈍化在于控制鉆刀的下刀速,降低其下鉆阻力,減少鉆孔過程因刀面拉扯造成玻纖破損。

3 結論驗證

為保證試驗結果的可靠性和嚴謹性,需再次做實驗驗證結果。試驗鉆頭排屑槽磨損過度或鉆頭不同切削量,鉆孔作業對板材玻纖的損傷和出現燈芯效應后的兩孔間安全距離。

表1 實驗條件

圖5 鉆孔數與孔壁粗糙度

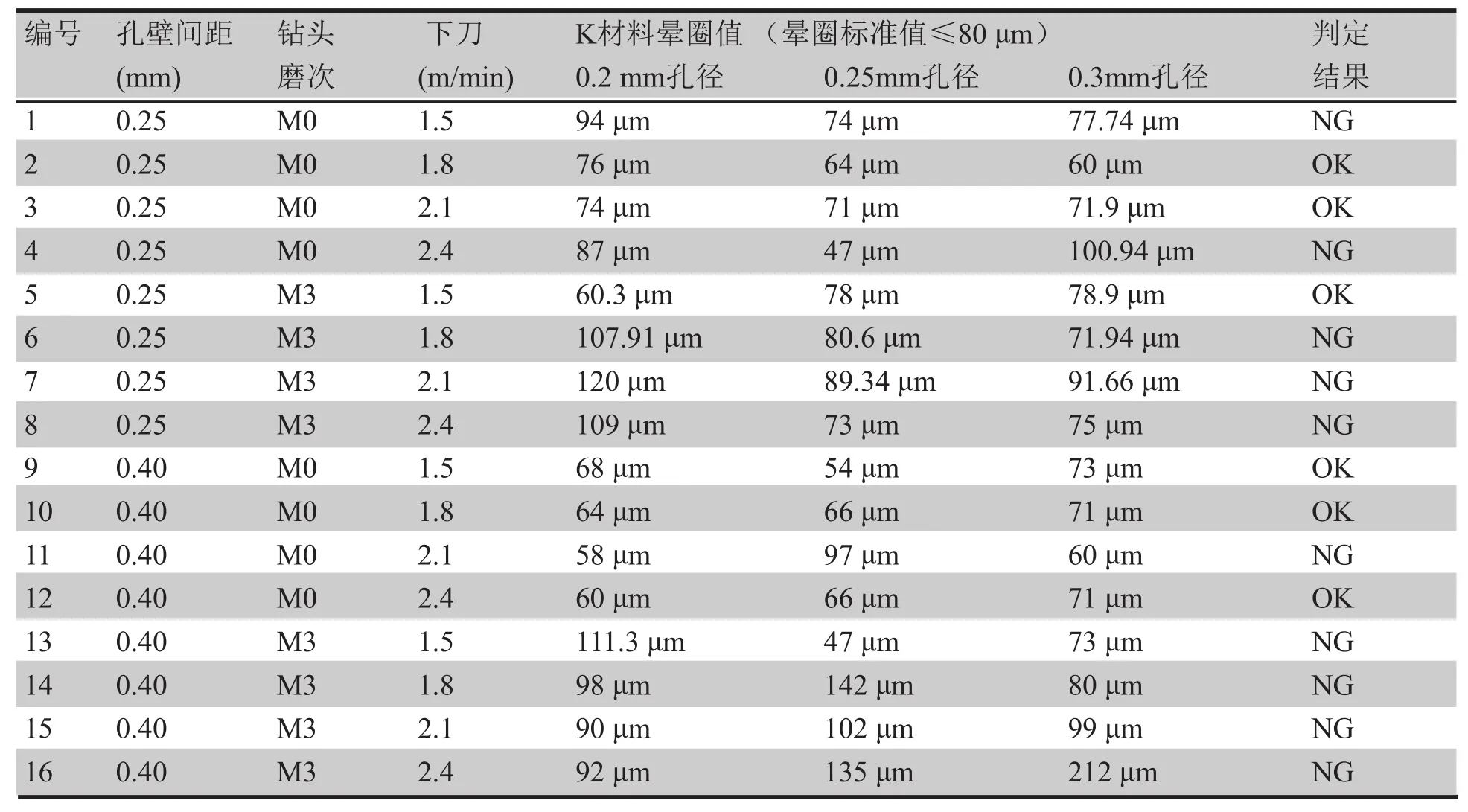

表2 鉆孔切片粗糙數據

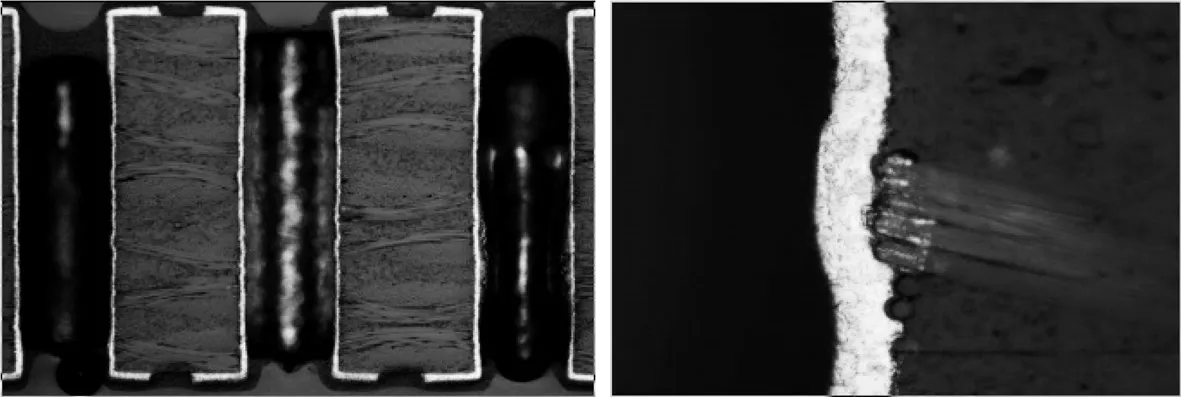

圖6 部分孔切片圖

3.1 實驗條件

開料尺寸410 mm×460 mm ,板厚1.5 mm,孔徑設計0.2 mm,0.25 mm,0.3 mm。孔間距兩種0.25 mm,0.4 mm。

3.2 鉆孔參數

轉速155 kr/min,疊板2張一疊,鉆頭切削量分別控制10 μm、13 μm、15 μm。

3.3 實驗物料

FR-4板材、UC型鉆頭全新和總鉆次7500次后研磨鉆頭。

3.4 測試結果

切片數據如表2,部分孔切片如圖6。

3.5 通過試驗數據對比

(1)鉆頭排泄阻力越小,對孔粗控制越好,

(2)鉆孔參數設置鉆頭切削量應不超過13 μm。

4 試驗總結

通過以上兩次試驗,可以得到以下幾點。

(1)鉆頭2000孔限后磨損過度造成刀面鈍化,強行下鉆會對板件基材造成損傷;

(2)鉆頭7500鉆次后排屑能力下降即使研磨后依然會有拉扯玻纖,形成孔粗;

(3)建議生產BGA位或不同網絡過孔孔壁間距小于400 μm時,使用新鉆頭生產,鉆孔參數設置刀具切削量不超過13 μm。以上,為筆者在實踐中的一點體會,供大家參考。