表面有微結構的硅片鍵合技術

張棟鵬, 蔡安江, 周嘉瑋, 翟彥昭

(西安建筑科技大學 陜西省納米材料與技術重點實驗室,陜西 西安 710055)

0 引 言

封裝技術對微機電系統(micro-electro-mechanical system,MEMS)器件尺寸及功能的影響巨大,已成為MEMS技術發展和實用化的關鍵技術[1]。實現封裝的技術手段很多,其中較關鍵的工藝步驟就是鍵合工藝。隨著MEMS技術的發展,越來越多的器件封裝需要用到表面帶有微結構的硅片鍵合,然而MEMS器件封裝一般采用硅—硅直接鍵合(silicon directly bonding,SDB)技術[2]。由于表面有微結構的硅片界面已經受到極大的損傷,其平整度和光滑度遠遠達不到SDB的要求,要進行復雜的拋光處理, 這大大加大了工藝的復雜性和降低了器件的成品率[3]。

Abouie M等人[4]針對金—硅共晶鍵合過程中凹坑對鍵合質量的影響展開研究,提出一種以非晶硅為基材的金—硅共晶鍵合工藝以減少凹坑的形成,但非晶硅的實際應用限制較大。康興華等人[5]加工了簡單的多層硅—硅結構,但不涉及對準問題,實際應用的價值較小。陳穎慧等人[6]以金—硅共晶鍵合技術對MEMS器件進行了圓片級封裝[6],其鍵合強度可以達到36 MPa,但鍵合面積以及鍵合密封性不太理想,不適用一些敏感器件的封裝處理。袁星等人[7]對帶有微結構的硅—硅直接鍵合進行了研究,但其硅片不涉及光刻、深刻蝕、清洗等對硅片表面質量影響較大的工藝,故其鍵合工藝限制較大。

目前關于晶片鍵合的研究很多,工藝日漸成熟,但是對于表面帶有微結構的硅片鍵合研究很少,鍵合效果很差。

本文針對表面帶有微結構硅晶圓的封裝問題,提出一種基于采用Ti/Au作為金屬過渡層的硅—硅共晶鍵合的鍵合工藝,實現表面帶有微結構硅晶圓之間的鍵合,解決鍵合對硅晶圓表面要求極高,環境要求苛刻的問題。

1 鍵合試驗

1.1 鍵合理論

共晶鍵合[8,9]是利用某些共晶合金熔融溫度較低的特點,以其作為中間鍵合介質層,通過加熱熔融產生金屬—半導體共晶相來實現。因此,中間介質層的選取可以很大程度影響共晶鍵合的工藝以及鍵合質量。中間金屬鍵合介質層種類很多,通常有鋁、金、鈦、鉻、鉛—錫等。雖然金—硅共熔溫度不是最低(363 ℃)的,但其共晶體的一種成分即為預鍵合材料硅本身,可以降低鍵合工藝難度,且其液相粘結性好,故本文采用金—硅合金共晶相作為中間鍵合介質層進行表面有微結構的硅—硅共晶鍵合技術的研究。而金層與硅襯底的結合力較弱,故還要加入鈦金屬作為黏結層增強金層與硅襯底的結合力,同時鈦也具有阻擋擴散層的作用,可以阻止金向硅中擴散[10,11]。

表面帶有微結構硅晶圓的界面已受到極大的損傷,其表面粗糙度遠高于拋光硅片(Ra<0.5 nm),有時甚至可以達到1 μm以上。金硅共晶鍵合時將金薄膜置于欲鍵合的兩硅片之間,加熱至稍高于金—硅共晶點的溫度,即363 ℃,金硅混合物從預鍵合的硅片中奪取硅原子,達到硅在金硅二相系(其中硅含量為19 %)中的飽和狀態,冷卻后形成良好的鍵合[12,13]。而光刻、深刻蝕、清洗等工藝帶來的雜質對于金硅二相系的形成有很大的影響。以表面粗糙度極高且有雜質的硅晶圓完成鍵合,達到既定的鍵合質量成為研究重點。

1.2 試驗方案

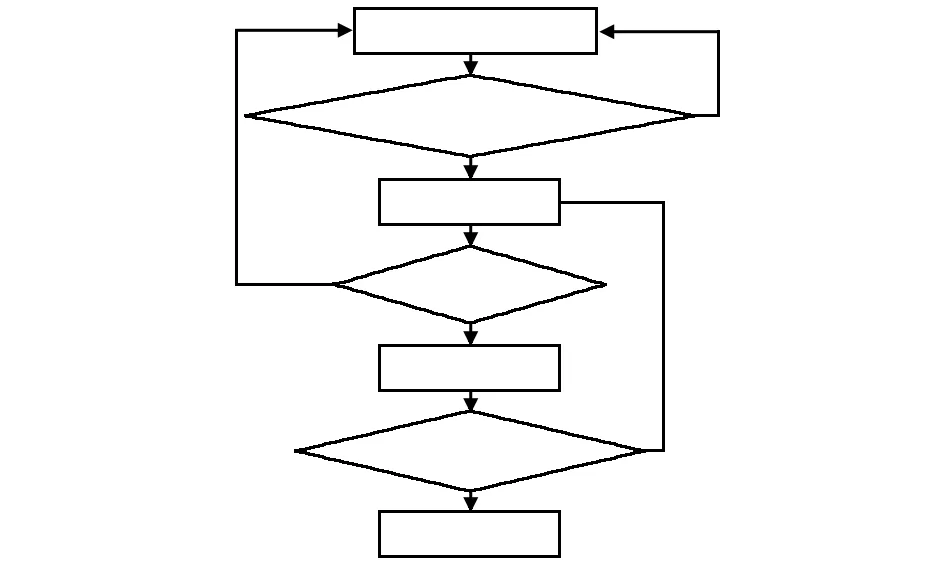

本文采用封裝組件的上下板與中間可動件為材料進行雙面濺金鍵合試驗,通過不斷改善表面清洗及處理工藝和預鍵合工藝,實現表面有微結構的硅—硅鍵合,確定合適的鍵合工藝參數,為后續的工藝優化與改良打下基礎。設計的鍵合主要流程如圖1所示。

圖1 硅—硅鍵合主要工藝流程

1.2.1 表面清洗和親水處理

硅—硅鍵合表面清洗和處理方法分為親水處理與疏水處理兩種,本文采用親水處理方法,其工藝較簡單:

1)丙酮超聲清洗5 min,去離子水清洗,氮氣吹干;

2)120 ℃濃硫酸雙氧水混合(SPM)溶液(濃H2SO4∶H2O2=3∶1)浸泡處理10 min,去離子水清洗,氮氣吹干;

3)70 ℃氨水雙氧水混合(RCAI)溶液(NH4OH∶H2O2=1∶1)浸泡處理15 min,去離子水清洗,氮氣吹干。

1.2.2 預鍵合

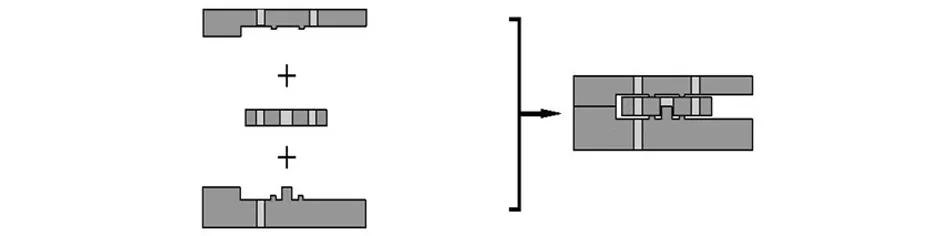

1)在預鍵合表面濺射一層30 nmTi薄膜,再濺射一層200 nmAu薄膜,濺射完成后如圖2所示。

圖2 濺射完成后預鍵合晶片

2)將預鍵合晶片與中間可動件(圖3)在微裝配平臺上進行預裝配(圖4)。

圖3 中間可動件

圖4 預裝配示意

3)將預裝配好的組件緊貼在一起放入鍵合臺上,設定壓力為40 kPa,加熱至363 ℃,保溫10 min,隨后加熱至380 ℃,保溫15 min,自然降溫。

1.2.3 退火處理

將預鍵合好的Si片在氮氣的保護下進行快速退火處理,退火溫度為300 ℃,退火時間為15 min。

2 結果分析

顯微鏡下可以觀測到有些樣片上下板之間有間隙,原因為從微裝配平臺轉移至鍵合臺的過程可能導致結構對準出現偏差,影響鍵合效果。

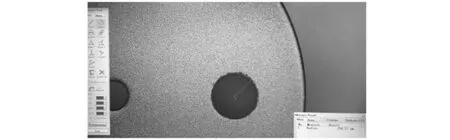

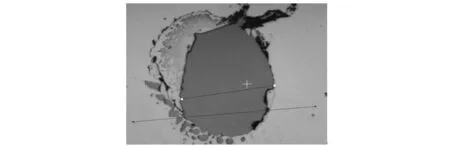

取其中5片進行檢測,在既定拉力下均未分開,加大拉力進行破壞性檢測,得到破損的鍵合面(圖5)。

圖5 破損的鍵合面

由圖可以看出實驗樣品存在的鍵合類型有兩種:

1)在金—硅界面發生的共晶鍵合

金—硅界面在高于其共晶溫度363 ℃時生成金硅化合物。該過程對金、硅的質量比例要求極其嚴格,硅含量略微偏離19 %,其共晶溫度就立刻上升。

2)在互相接觸的金—金界面發生的熱壓鍵合

在對金層施加一定的壓力和溫度時,金層發生流動、互融,從而形成鍵合。該過程對金的純度要求較高,即當金層發生氧化就會影響鍵合質量。

將剩余5片置入恒溫爐中進行高低溫循環測試,隨后在既定拉力下進行檢測,樣片均未分開。破壞性測試后,可觀測到樣片鍵合率在10 %左右,低于標準水平。

3 結 論

1)由既定拉力測試高低溫循環測試結果可以看出,該鍵合工藝在滿足實際應用所需鍵合強度的同時,解決了鍵合對硅晶圓表面平整度和潔凈度要求極高、對環境要求苛刻的問題。

2)由高低溫循環測試結果可以看出,該鍵合工藝可以適應復雜的實際應用環境,且具有工藝溫度低,容易實現圖形化,應力匹配度高等優點。

3)由破壞性試驗結果可以看出,該鍵合工藝在圖形邊沿的鍵合率并不高,鍵合效果不太理想,還需對工藝流程進一步優化,對工藝參數進行改進,以期達到更高的鍵合強度與鍵合率。