木質素基碳纖維力學性能的研究進展

李 欣 盧宇晗 黃元波 鄭志鋒 劉 燦

( 西南林業大學林業生物質資源高效利用技術國家地方聯合工程研究中心;西南地區林業生物質資源高效利用國家林業和草原局重點實驗室;西南林業大學,云南 昆明 650233)

木質素基碳纖維是指以木質素為原料,經過多步熱處理后加工成為適宜的先驅體,再經紡絲、預氧化和炭化處理后所得到的纖維材料[1]。木質素基碳纖維的相關研究始于美國和日本等國,近年來我國也將木質素基碳纖維作為我國優先發展研究的高技術纖維材料[2]。

最早在1967年,日本的大谷教授利用用于造紙的硫代木質素和木質素磺酸鹽開發出木質素基碳纖維,但其強度較差。之后,Otani等[3]利用堿木素通過熔融紡絲和干法紡絲制備出直徑為20~30 μm、強度為785 MPa的碳纖維,其力學性能有所提升,但仍達不到應用強度需求。于是人們將研究方向逐步轉向其原料提取工藝,以期得到突破。Sudo等[4]使用2%的NaOH溶解蒸汽爆破法獲得的樺木(Betulaspp.)木素,最終成功制備出抗拉強度最高達到890 MPa的木素基碳纖維,但這種方法制得的碳纖維強度仍然較低,且能耗較高不利于實際應用和綠色生產。

產業化的碳纖維基礎材料因其結構高度對稱,故具有優良的力學性能。而木質素是一種存在于植物體中的無定型芳香性高聚物,其結構的隨機性導致了碳纖維性能的不穩定性,因此純木質素基碳纖維的研究進入了瓶頸期。于是部分學者轉向以木材液化為主的方向進行探索。Pu等[5]在沒有利用任何催化劑的條件下對木材進行了苯酚液化處理得到苯酚木質素,并對比了蒸汽爆破法與苯酚液化法的優劣,發現后者在制備碳纖維方面更具備經濟優勢。瑞典Innvetia科研所和Swerea SICOMP公司首次利用100%純木質素成功生產出碳纖維材料[6]。為了提高木質素基碳纖維的性能,土耳其的學者們發現聚丙烯腈(PAN)和木質素具有良好的相互作用,并驗證了聚丙烯腈與木質素的混合物作為碳纖維前驅體的可行性。

近年來由于生物基碳纖維環保、可再生的前景,木質素基碳纖維研究的科研人員和科研院所急劇增加,木質素基碳纖維的力學性能也獲得一定的優化和提高。但是大部分木質素基碳纖維力學特性均比化工類碳纖維低。部分研究人員在開發新型木質素基碳纖維的時候發現,碳纖維的彈性模量受制備過程中很多因素的影響,如鍵合方式、聚集態結構、微觀形貌等。影響拉伸強度的主要因素也來自其內部結構的復雜性和表面缺陷,其外觀表現在纖維的微孔結構上。為了更好地探索高力學性能木質素基碳纖維合成制備機理,為了有針對性提高木質素基碳纖維的力學性能,找到結構與性能的構效關系,本研究對影響木質素碳纖維的力學性能因素進行了歸納和總結,為研究碳纖維力學性能的影響因素和高性能木質素碳纖維制備工藝提供指導,為研究高性能木質素基碳纖維形成的機理提供支持。

1 木質素基碳纖維的制備方法

木質素基碳纖維的制備流程較長,不同的加工工藝、制備方法均會對碳纖維性能和結構造成影響。如在預氧化高溫炭化階段,由于炭化溫度的不同導致碳纖維產品中含碳量有較大區別,從而影響其力學性能。目前最常見的木質素基碳纖維的制備方法主要包括直接制備法、復合制備法和木材液化物合成樹脂法等。

1.1 直接制備法

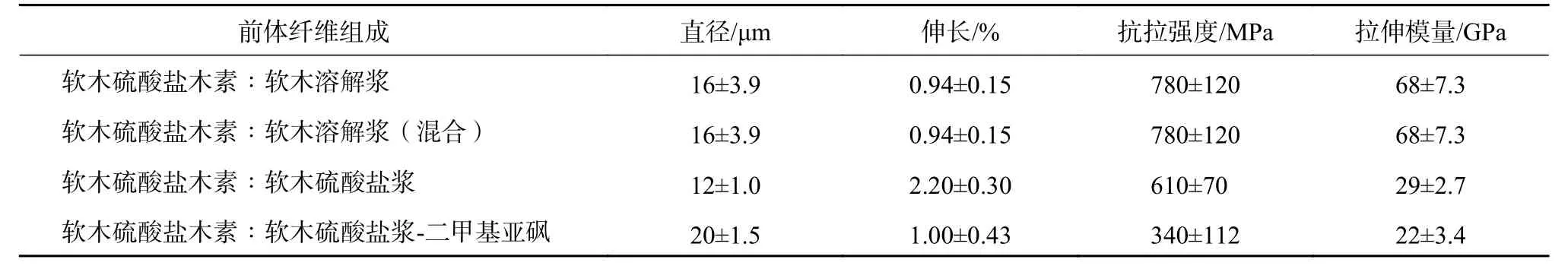

直接制備法即直接將木質素作為前驅體進行分離和提取,使用獲得的木質素制備碳纖維。Olsson等[7]以乙酸鹽為溶劑,將木質素磺酸鹽溶解并按照木質素磺酸鹽與纖維素7∶3的比例制作紡絲前驅體,以干噴濕法紡絲制備得到的前體纖維光滑、柔韌,其力學性能與商業紡織纖維相似;纖維原絲經炭化制成碳纖維,拉伸強度可達780 MPa,拉伸模量68 GPa,相關力學性能優異(表1)。Yang等[8]利用有機溶劑來提取木質素,但由于木質素自身結構的復雜性,其分支間會形成牢固的三維網絡支架[9],因此很難溶于其他溶液,以此方法制得的碳纖維其性能較差,但降低了生產成本。此外,還有研究選用化學改性法使不溶的木質素變成可熔融紡絲的木質素,如日本開發的加氫法[10],使用改性后的可熔融的木質素直接制備碳纖維。總的來說,直接制備法原料處理簡便,但得到的木質素基碳纖維性能較差。

表 1 不同共混物制備碳纖維的直徑和力學性能Table 1 The diameter and mechanical properties of carbon fibers prepared by different blends

1.2 復合制備法

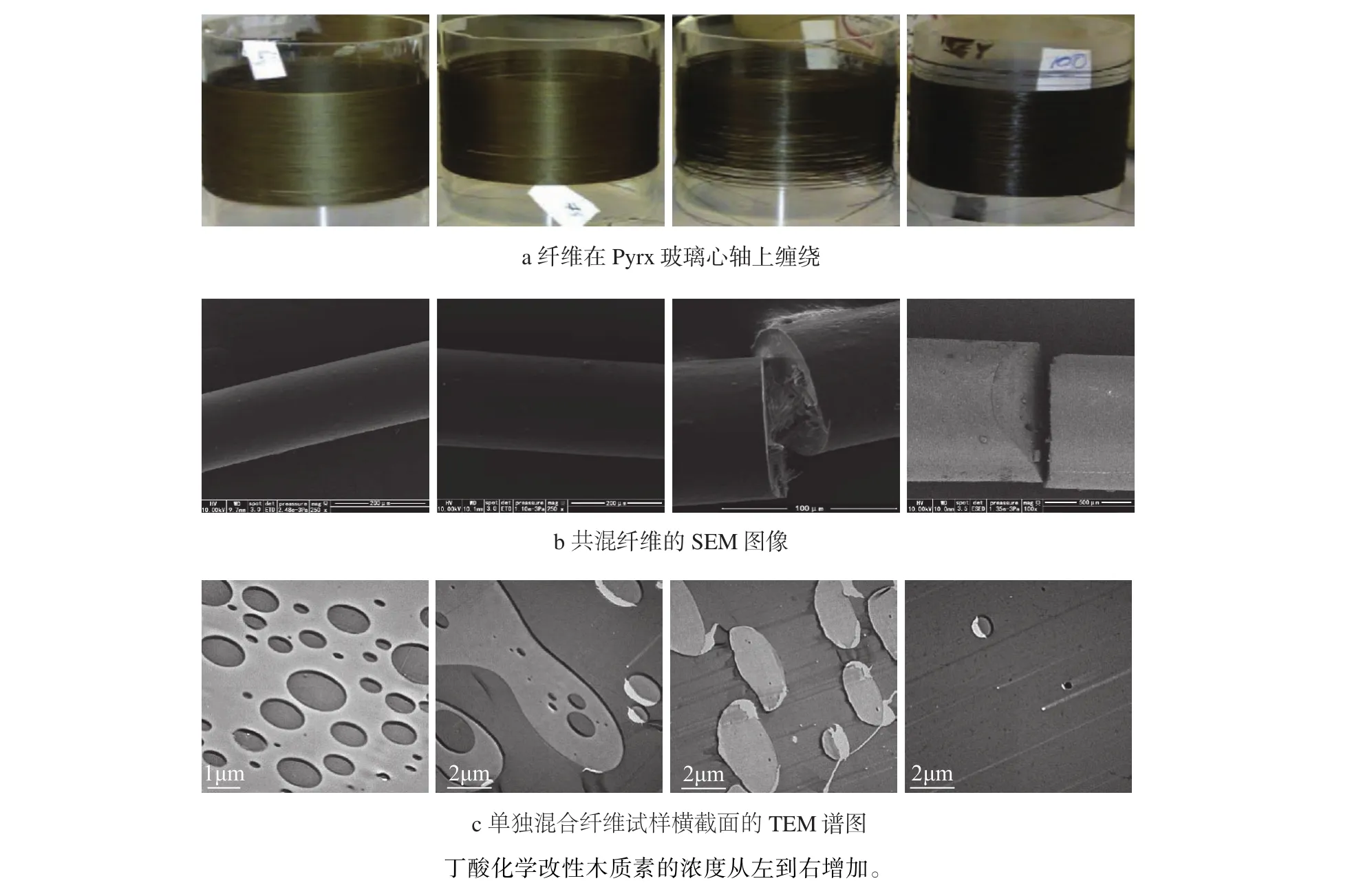

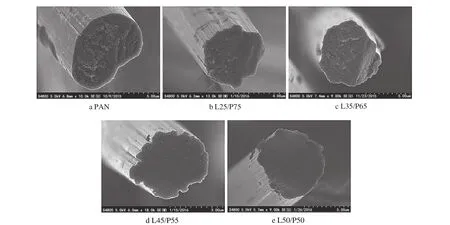

將木質素與其他高分子材料共混制備碳纖維,被稱為復合碳纖維。此方法有利于木質素基碳纖維的制備,相較于直接制備能在一定程度提升纖維力學性能。Thunga等[11]研究發現,將木質素進行酸酯化改性再與聚乳酸(PLA)共混,對共混物進行熔融紡絲,經干燥、炭化等處理,能夠制備出有較大比表面積與孔容的木質素基碳纖維,且當木質素與PLA質量比在75∶25時力學性能最優。Thunga等[11]分析后可知,原纖維的力學性能顯著影響了碳纖維的力學性能,同時使用掃描電鏡觀察到改性木質素/PLA共混纖維的均勻細纖維結構,觀察了共混纖維的相行為(圖1)。Jin等[12]利用 PAN、L25/P75、L35/P65、L45/P55、L50/P50等5種比例的木質素/聚丙烯腈(PAN)共混物,通過濕法紡絲得到拉伸強度和拉伸模量為(1.2±0.1)GPa和(130±3)GPa的碳纖維,運用SEM可以看出在木質素含量高達50%的情況下,可以獲得無間隙的初生纖維(圖2)。

圖 1 連續卷繞的丁酸化學改性木質素/PLA共混纖維Fig. 1 The blend fiber of lignin/PLA with chemical modification of butyric acid

通過高分子的共混制備,可以改進木質素天然的顆粒缺陷,使得木質素基纖維原絲更具有優秀的連續性,從而以改性后的前驅纖維制備的碳纖維性能也得到較大提升。該制備方法的優點為通過改變原絲的纖維結構,從而顯著的提升了碳纖維的力學性能。但是缺點也較明顯,需要使用化工類高分子助紡,提高了生產成本,降低了木質素的使用率。

1.3 木材液化物合成樹脂法

除直接和間接利用木質素制備碳纖維前驅體以外,還可以將木材液化來制備生物基樹脂。不同的液化物成分制備的樹脂區別較大,根據液化溶劑的不同可分為苯酚液化法和多元醇液化法等。苯酚液化不但可以獲得木質素的類酚化合物,液化溶劑本身也可參與反應。而苯酚液化又根據催化劑的不同分為酸催化、堿催化以及無催化劑等工藝。盧宇晗等[13]采用核桃(Juglans regia)殼為原料,在介孔固體酸催化劑的條件下,以苯酚為溶劑將其液化降解成為均小分子物質,然后通過與醛類合成高鄰位熱塑性酚醛樹脂等大分子鏈物質,在紡絲成型后對原絲進行預處理,最后對其進行高溫炭化制得成品,所得碳纖維拉伸強度最大可達738.67 MPa;斷裂伸長率為0.46%。張建輝[14]用苯酚和竹粉在濃硫酸的催化下制備竹材液化物,取竹材苯酚液化物和設定量的合成劑進行紡絲,將直徑為24 μm的原絲、在升溫速率2 ℃/min的情況下、炭化溫度選用1 000 ℃、恒溫時間80 min,能夠制備出平均拉伸強度為982.60 MPa、拉伸模量為98.76 GPa、斷裂伸長率為4.98%、炭化得率為55.68%的碳纖維。以上研究可以看出,木材液化法的優點較為顯著,主要在于能夠大量減少化石原料的應用,同時能夠控制樹脂分子量和分子量分布,進而能夠顯著提升碳纖維力學性能。

圖 2 PAN和L/P CFs的SEM圖像[12]Fig. 2 The SEM image of PAN and L/P CFs

2 木質素基碳纖維的結構形態

2.1 鍵合方式

木質素基碳纖維的前驅體中含有大量的天然聚合物。木質素是由3種結構單元(愈創木基丙烷、紫丁香基丙烷和對羥苯基丙烷)以非線形的隨機連接方式組成[15],木質素的結構具有隨機性,所以使得不同的木質素單元之間有了多個鏈接的可能[16]。

陳濱[17]研究發現酚醛樹脂的結構性能和后交聯處理的交聯程度可以決定酚醛纖維的性能,且由于酚醛樹脂中的酚羥基和亞甲基易氧化,從而導致其耐熱性能降低,進而大幅度的限制了酚醛纖維的性能和應用領域。商俊博等[18]在磷酸的催化下將楊木(Populusspp.)木粉與苯酚均勻攪拌,制備前驅體,實驗發現隨著水浴溫度的上升,亞甲基鍵的相對數量隨著溫度的上升而增多,說明其內部分子交聯加強;在較高水浴溫度下制備的初始纖維缺陷較少,為碳纖維的制備奠定了良好的基礎。郭慧[19]為研究化學成分對碳纖維力學性能的影響,選用了國產PAN基碳纖維和日本東麗公司的T300碳纖維,通過對C1s譜進行分峰擬合,發現-C-C-、-C-O-和-O-C=O 3種官能團,均為2種碳纖維表面主要的化學官能團,但T300表面-C-C-含量要低于國產碳纖維,而-O-C=O含量卻高于國產碳纖維,故可認為高性能碳纖維的表面化學成分以-O-C=O居多。而Li等[20]發現當碳纖維的前驅體具有較高的分子量、較少的羥基團和較多的線性結構時,有助于木質素基碳纖維的結晶和力學性能的提高。在制備碳纖維的過程中,改變化學試劑的用量,對碳纖維的力學性能也有較大的影響。

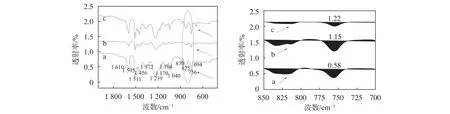

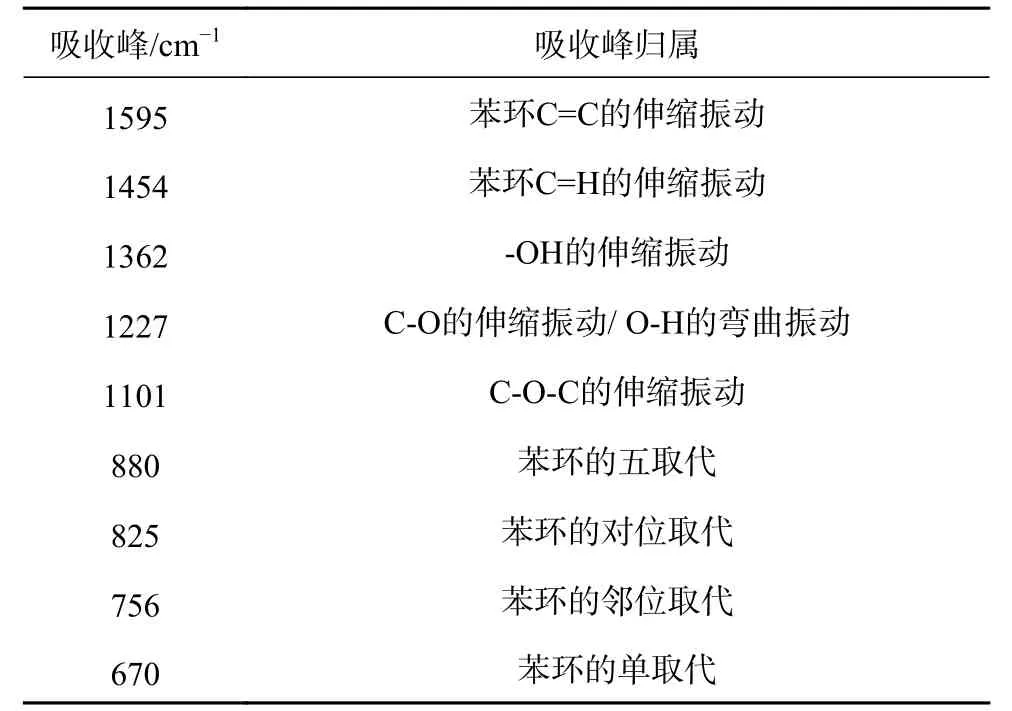

盧宇晗等[21]發現以氫氧化鋅催化核桃殼液化物,采取兩步甲醛法能夠得到芳香族醚鍵與酚環直鏈混合結構的核桃殼生物基高鄰位熱塑性酚醛樹脂,其主要結構以亞甲基鄰-鄰(o-o)和鄰-對(o-p)方式連接的酚環,且芳香族醚鍵和以亞甲基連接的酚環直鏈結構的混合體;該生物基高鄰位熱塑性酚醛樹脂(酚醛摩爾比例為1∶0.8)經過實驗發現其具有較佳的可紡性,且纖維力學性能遠勝常規的生物基熱塑性酚醛樹脂紡制的纖維(圖3),主要吸收峰歸屬如表2。總的來說,聚合物的鍵接形式和鍵接強度決定了其分子間的組合形態,故從纖維的一級結構觀察纖維可以發現纖維的鍵合組成十分復雜,不同纖維的分子結合有著很大的區別。如原子間的化學鍵以及結晶面的范德華力、氫鍵結合和延伸聚合物的分子鏈內擴散等均能對力學性能產生極大的影響。

圖 3 核桃殼生物基熱塑性酚醛樹脂的FT-IR圖Fig. 3 FT-IR of bio-based thermoplastic phenolic resin of walnut shell

表 2 核桃殼生物基熱塑性酚醛樹脂的紅外吸收峰特征及其歸屬Table 2 Infrared absorption peaks of biobased thermoplastic phenolic resin of walnut shell

2.2 聚集態結構

碳纖維的力學性能主要影響因素為碳結晶沿纖維軸取向的百分比[10],即強度較高的碳纖維是碳結晶沿纖維軸取向形成的,高彈性模量的碳纖維則是由于沿纖維軸取向的個體為單個較長的碳結晶。然而木質素基碳纖維的碳晶體形成困難,沿纖維軸取向度較低,使其力學性能欠佳。木質素基碳纖維的拉伸強度一般保持在780 MPa,拉伸模量68 GPa[7],與其他基質的碳纖維拉伸強度相比相差較大。

李偉偉等[22]分析了碳纖維微觀結構。結果表明,碳纖維的石墨微晶晶粒小,組成微晶的石墨片層間具有較大的距離,非共軛碳所構成的晶體缺陷在片層間和片層邊緣均得到了保留,形成的多層次的微觀結構和缺陷有更多的應力擴散和能量存儲及耗散路徑,這種特性使得纖維拉伸應變和強度得到較好保持。劉杰等[23]研究發現預處理階段纖維熱應力的降低,會導致纖維內部準晶區的取向度下降,纖維的環化反應活化能下降導致相對環化率逐漸增大,得出碳纖維拉伸強度以及拉伸模量與石墨晶體的堆疊厚度呈正相關,從而可知石墨晶體堆疊厚度有利于提高碳纖維的力學性能。將木質素基碳纖維與PAN基和瀝青基碳纖維的結構進行對比,發現木質素基碳纖維的結晶度和取向度都很低,但是截面平坦度與通用級瀝青基碳纖維相近[10,24]。但Li等[20]發現碳纖維的晶型規整度會隨著木質素分子量的增加以及分子量分布指數(PDI)減少而增加,證明了大分子量的原料是制備高力學性能碳纖維的基礎條件;長絲的初始模量和斷裂強度主要決定因素在于大分子結構和高取向度的分子鏈,進而提高了斷裂強度也使得分子鏈的排列更加整齊[25]。

2.3 微觀形貌

相對于以上影響木質素基碳纖維性能的因素來說,微觀結構對纖維的力學性能的影響更為直觀。纖維表面的微孔是微觀缺陷主要影響因素之一,原料純度、制備工藝均能形成影響碳纖維力學性能的微孔。原料不純,木質素基纖維前驅體滲入雜質,而這些雜質與木質素纖維混合之后,并不能形成整體的結構,炭化沉積下來。炭化后導致木質素纖維表面形成微孔,結構受到破壞,導致碳纖維的強度受到影響。如Qu等[26]在熔融紡絲之前對高灰分木質素進行甲醇分餾、乙酰化和熱處理,減少了灰分雜質,從而制備出性能較優的纖維,木質素基碳纖維原絲制備的過程中產生的微孔缺陷,由于木質素基碳纖維的表面微孔較其他基表面大得多,因此對強度的影響較大。Kubo等[27]對軟木木質素基碳纖維進行研究,表明在木質素紡絲過程中碳纖維截面上形成了微型孔,此微孔破壞了纖維的連續性結構,降低了碳纖維的力學性能。

碳纖維的直徑是影響纖維力學性能的第二大微觀缺陷。有研究表明[28],碳纖維的纖維直徑越大其力學性能越差。主要原因在于原絲在預氧化和炭化的過程中會出現一定程度的收縮,原絲的初始直徑過大,在預氧化的過程中很容易出現內部與表面氧化不均勻的現象,再經炭化更會容易出現皮芯結構,由此纖維的力學性能會很差。通過驗證發現,早期制備木質素基碳纖維過程中,直徑一般保持在25~55 μm較優。李林等[29]證明了皮芯結構是影響其拉伸強度的關鍵因素,該結構影響了碳纖維的徑向結構均一化,從而導致碳纖維皮層和芯部的拉伸強度等具有明顯的差異,使得總體力學性能下降。隨著不斷創新,現在制備得到的木質素基碳纖維的直徑大幅度減小。實驗中通過靜電紡絲得到的木質素基碳纖維最小已經可達到納米級的超細直徑結構[30]。紡絲原液經過噴絲、預氧化、炭化等過程,由于直徑較細,制備的纖維均一性較好。劉大鵬等[31]選用濕法紡絲工藝制備得到了具有不同直徑的3種木質素-丙烯腈(LS-AN)共聚物纖維,再對其進行熱穩定化處理,研究了LS-AN共聚物纖維熱穩定化過程中的直徑尺寸效應。結果表明能夠顯著促進熱穩定化反應進行的方式是減小纖維直徑。這一方法有利于氧向內部擴散,從而促進氧化反應進行,進而得到均質的徑向穩定化結構,其制備的碳纖維拉伸強度達到849 MPa,拉伸模量達146 GPa。當初生纖維的直徑過大時,會造成固化、預氧化和炭化過程中力學性能逐步變差,最直接的原因在于直徑過大致使纖維表面交聯程度過高,而內部交聯程度低。

3 結論

綜上可知,木質素基碳纖維與產業化的丙烯腈、瀝青基碳纖維相比總體性能上具有較大差距。但是研究木質素基碳纖維還是有一定的意義的,該方面的研究拓寬了地球第二大生物基材料應用范圍。同時也可以降低石化碳纖維成本,拓展碳纖維應用領域。優秀的力學性能和低成本的制備才是木質素基碳纖維產業化的兩個主要因素。但現階段想要獲得性能優秀的木質素基碳纖維還有較長的路要走。

在制備方式的選擇上,直接制備法原料處理簡便,生產成本更低,但是由于原料中雜質較多,制得的木質素基碳纖維性能較差。復合制備方法通過改變原絲的纖維結構,從而顯著的提升了碳纖維的力學性能。但是缺點也較明顯,需要使用化工類高分子助紡,提高了生產成本,降低了木質素的使用率。液化物合成樹脂法優點主要在于能夠大量減少化石原料的應用,同時能夠控制樹脂分子量和分子量分布,進而能夠顯著提升碳纖維力學性能。但缺點是制備過程中步驟太多,制備方法繁瑣且漫長,不利于產業化生產。

從木質素碳纖維材料的結構特點和力學性能的關系上可以看出,初始結構成鍵的牢固性是制備一個合格的碳纖維原絲的必要條件。原絲的成鍵牢固,炭化后可以獲得較高的殘碳率,同時也可以形成高鍵能化學鍵。同時原絲的取向性越高,分子鏈的排列更加整齊,有利于獲得高力學性能的碳纖維。微孔結構少,有利于形成連續的纖維材料,因此微孔越少力學性能越好。同時直徑過大會出現皮芯結構,造成纖維內外差異,影響碳纖維的徑向結構均一化,使得碳纖維力學性能下降,因此合理的控制纖維的直徑,也是制備優秀力學性能碳纖維的一個重要工藝。