圖像分析法在DIN 50602-K法夾雜物檢測中的應用研究

楊 崢,牟祖茂,王德寶,徐 輝

(馬鋼股份公司技術中心 安徽馬鞍山 243000)

DIN_50602是一個用于優質鋼非金屬夾雜物檢測的標準。K法是其中一個用于對非金屬夾雜物進行統計分析的方法,以與夾雜物的含量成正比的參數值來表征非金屬夾雜物的微觀清潔度,參數值的計算與夾雜物的類型、大小、出現頻次有關。根據標準要求,需對一套6個試樣,每個試樣不小于100 mm2的檢測面進行檢測,在規定的放大倍數下,對每個視場的夾雜物進行分類并評級,并按照標準給出的計算方法,對所有評級結果進行統計分析,最終得出試樣的微觀清潔度指標—硫化物(S:)和氧化物(O:)的總參數、全總參數。

由上可見,用人工檢測的方式完成一套K法試樣檢測的工作量是比較大的,基于DIN_50602標準對夾雜物評級的基礎是夾雜物面積,利用計算機技術提取并計算夾雜物的面積大小十分方便,因此用計算機代替人工進行DIN_50602 K法夾雜物檢測是可行的。

現主要討論圖像分析法在DIN50602 K法夾雜物檢驗中的應用,其過程是通過對圖像灰度的識別對夾雜物進行分類和提取,并計算夾雜物的面積,最終達到確定夾雜物種類及級別的目的。

1 圖像分析法試驗原理

根據《GBT 18876.1-2002 應用自動圖像分析測定鋼和其它金屬中金相組織、夾雜物含量和級別的標準試驗方法 第1部分:鋼和其它金屬中夾雜物或第二相組織含量的圖像分析與體視學測定》及《ASTM E 1245-2000應用自動圖像分析測定金屬中夾雜物或第二相組織含量的標準試驗方法》等標準規定,應用自動圖像分析法對鋼中非金屬夾雜物的基本形貌特征進行測定時,需要對檢測的氧化物、硫化物等夾雜進行與基體的分離,這種分離是通過使氧化物或硫化物達到特定的灰度值域并設定夾雜物灰度門檻值來實現的。夾雜物灰度門檻值就是某類夾雜物灰度值域的范圍,根據灰度門檻值可以對不同種類的夾雜物進行提取以便進行定量分析。

2 試驗過程與結果

2.1 試樣的制備

根據標準規定,試樣檢測面平行于材料的主延伸方向,這樣可以準確的表現非金屬夾雜物的長度延伸。在試樣研磨時,保證夾雜物不被斷開或改變形狀,沒有研磨或拋光劑的小顆粒被嵌入試樣表面,以免影響計算機對夾雜物的提取與判斷。

2.2 試驗設備

試驗采用蔡司Axio Imager M2m顯微鏡,該顯微鏡配備電動馬達臺,可X、Y方向自動掃描操作,實現檢測視場圖片的自動采集。AxioVision 4圖像控制分析軟件可根據設定的灰度對夾雜物進行提取,根據夾雜物的形狀進行分類,并分別計算各類夾雜物面積并評級。

2.3 夾雜物灰度閾值的設置

參考AAR M107-208-2017標準,在0-256灰度范圍的試樣上,設置試樣中孔洞的灰度閾值為0-39、氧化物的灰度閾值為40-87、硫化物的灰度閾值為88-179,調整顯微鏡的亮度、襯度、飽和度、曝光時間等參數,以使采集圖片上氧化物和硫化物夾雜物灰度落在該閾值范圍內,使計算機能準確對夾雜物進行提取、分類和面積計算。

2.4 夾雜物級別的設定

DIN_50602標準評定夾雜物級別時以夾雜物的面積大小為唯一評定原則,夾雜物面積翻倍,夾雜物級別也將增大一級。因此,參考標準中對不同等級夾雜物長度與寬度以及直徑的定義,我們對圖像分析法中不同級別夾雜物對應的面積做了規定,見表1。大于級別8的統一定義為9級。

表1 圖像分析法非金屬夾雜物等級評定標準

2.5 K法典型夾雜物人工檢驗與自動化檢驗評定結果差異性對比分析

挑選具有代表性的夾雜物視場,依照DIN50602標準要求,首先對標準視場按照DIN50602標準中評級要求進行人工檢測評級,隨后對同一視場拍照后采用軟件檢測,軟件根據夾雜物灰度和夾雜物形狀提取并識別夾雜物類別,再對夾雜物進行測量和級別大小的評定。通過人工檢測和圖像分析兩種方法結果的對比,以驗證圖像分析法的準確性。

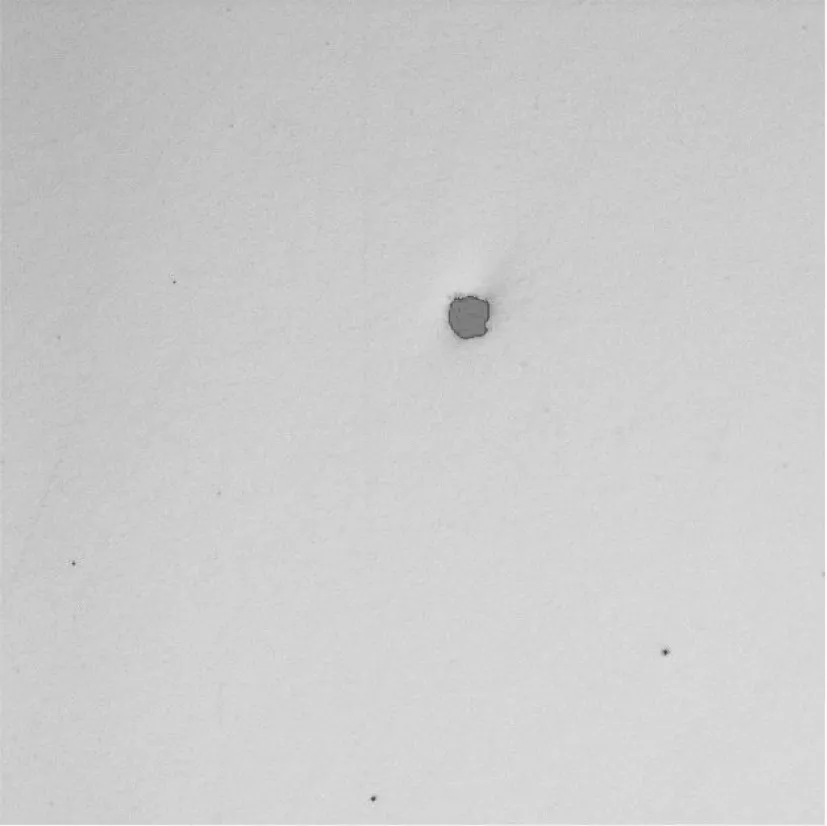

通過對大量不同類別和級別夾雜物的比對試驗來看,人工檢測評級的結果與圖像分析法評級的結果基本一致,特別是對4級及以上夾雜物的分類和評級,見圖1-圖4。由此,我們可以相信圖像分析法對夾雜物的提取、分類和評級是可以替代人工檢測的。

圖1 SS類夾雜物提取(4級)

圖2 OA類夾雜物提取(4級)

圖3 OS類夾雜物提取(4級)

圖4 OG類夾雜物提取(4級)

2.6 應用實例

在用圖像分析法進行大量典型夾雜物檢測、評級的基礎上,開展了某55Cr3彈簧鋼K3的檢測,其典型夾雜物形態見圖5。

圖5 55Cr3彈簧鋼典型夾雜物形態

通過圖像分析法和人工檢測法對一套6個試樣、共1 470 mm2檢測面積進行自動分析后,得到如表1的檢測結果,其全總參數值為29.4,與人工檢測得到的全總參數28.5,誤差為3%。

3 結語

利用圖像分析法進行DIN 50602 K法夾雜物檢驗是可行的,且具有檢測速度快,效率高,檢測結果不受檢測人員能力、經驗等客觀因素影響的優點,是一種適合在相關崗位推廣使用的檢測方法。

表2 彈簧鋼55Cr3夾雜物K法檢驗結果