小方坯連鑄機鋼水瞬間斷流的原因與控制措施

蘇 磊,湯寅波,劉明華,張世濤,董小明

(馬鋼股份公司 長材事業部 安徽馬鞍山 24300)

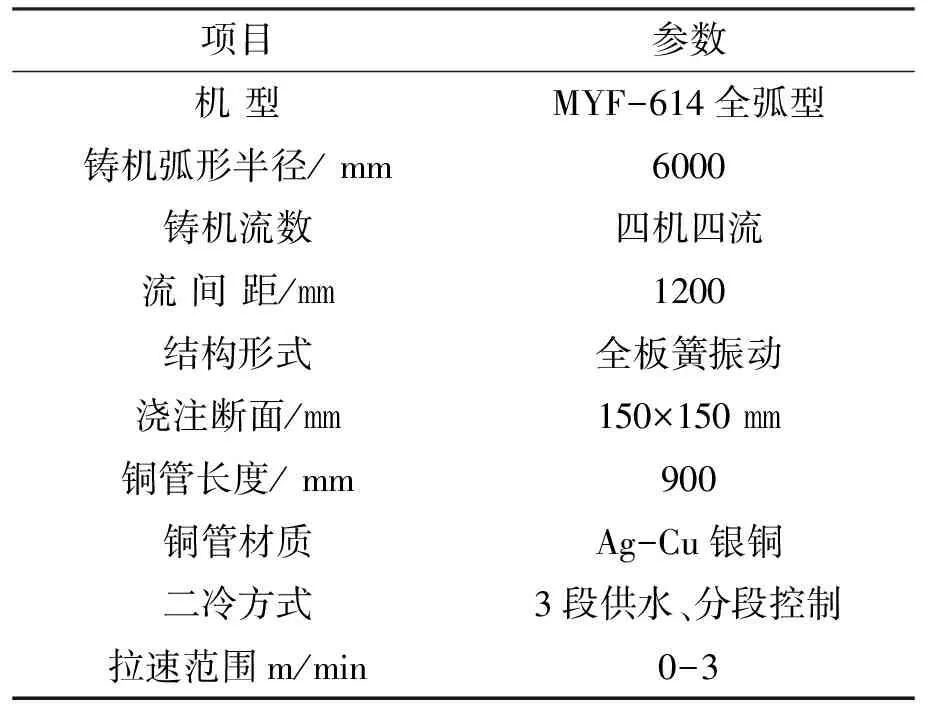

長材事業部北區連鑄分廠有四臺四機四流小方坯連鑄機,結構類似,列舉其中3#連鑄機的工藝參數見表1。

表1 3#連鑄機主要技術參數

長材北區的3#連鑄機中間包使用的是定徑水口快換機構(如圖1),通過液壓油缸更換不同孔徑的下水口來調節拉速。

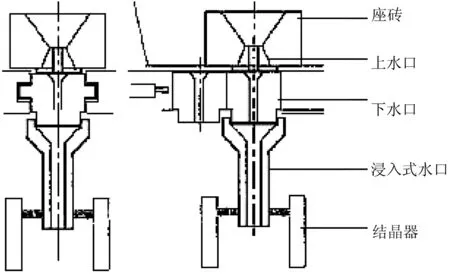

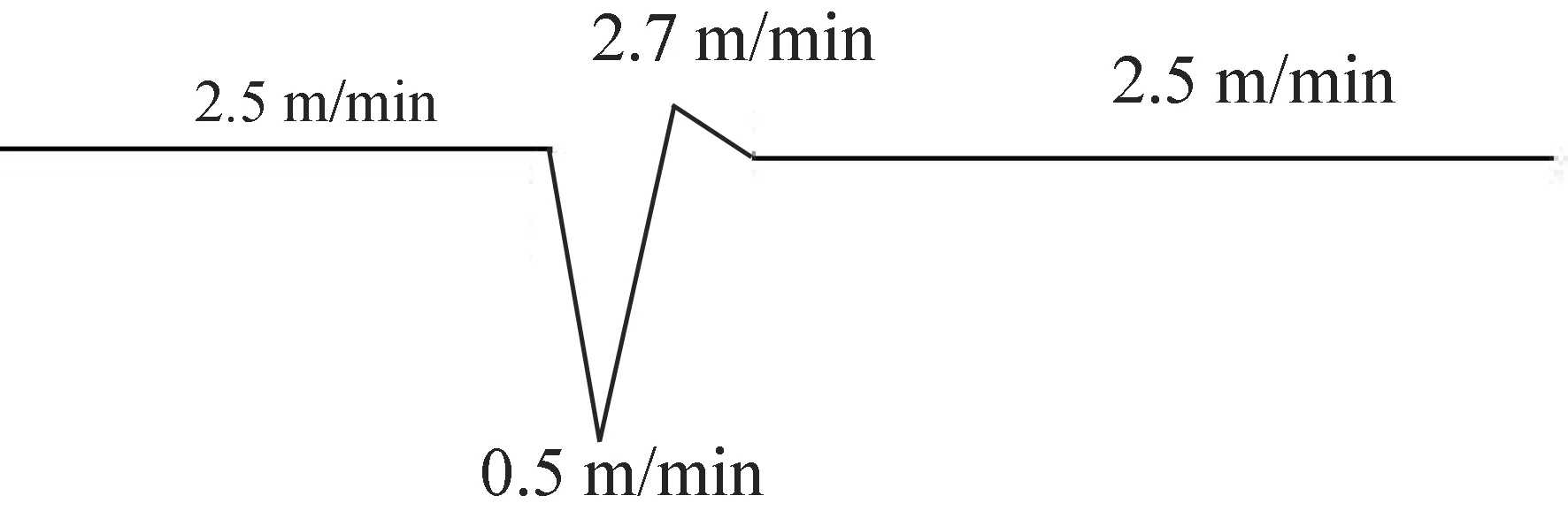

瞬間斷流是指在鋼水正常澆注過程中水口被異物堵塞(如圖2)造成鋼流變小甚至無流的現象,此時鑄坯拉速會突然降到0.5 m/min以下或直接回零,如果夾雜物被鋼流沖出,拉速又瞬間升到3 m/min以上的生產異常現象(如圖3所示)。本廠3#連鑄機的正常拉速一般在2.5 m/min左右。瞬間斷流如果控制處理不當,極易造成粘結漏鋼、卷渣漏鋼或者溢鋼事故。漏鋼在生產中屬于惡性事故,輕則會造成停流,重則會造成停機或者鋼水回爐,增大了勞動強度,甚至還會造成設備損壞危及人身安全。因此對小方坯瞬間斷流產生的原因進行分析,做到預防和控制具有十分重要的意義。

圖1 定徑快換機構

圖2 被夾雜物堵塞的下水口

圖3 發生瞬間斷流時的拉速變化

1 瞬間斷流的類型

收集產生瞬間斷流打下來的下水口,發現部分水口內存在塊狀異物(如圖2),部分下水口內壁富集了顆粒狀物質,經過化驗分析,水口內壁富集的顆粒物主要成分為Al2O3、SiO2,塊狀異物成分和中間包耐材成分接近,也發現過氧化鋯材質的異物。

2 瞬間斷流產生原因的分析

2.1 鋼水

本廠由于沒有LF爐工序,吹氬站也只有均勻成分和微調溫度的功能,鋼水如果出現過氧化,需要使用鋁餅脫氧,如果鋼水脫氧不良,氧含量大,則鋼水在降溫過程中易發生二次氧化,且二次氧化產物的組成特點是富集了弱脫氧元素(Si、Mn)的氧化物[1],當Mn/Si比在3.0左右時,脫氧產物是液態的硅酸錳(MnO.SiO2),但是如果Mn/Si比比較小時,脫氧產物主要是SiO2,它熔點高,呈固態微粒[2],另外鋁脫氧也會造成鋼中Al2O3等夾雜物增多,這些微粒和夾雜殘存于鋼水中會降低鋼水的流動性,并逐漸積聚在水口中,使水口堵塞[3]。

2.2 中包潔凈度

本廠使用的中間包工作層為涂抹料。涂抹后中包內會有部分的殘余泥料未清理干凈。烘烤中包時包蓋上粘附的鋼渣也會有一定的脫落,造成中間包內雜物過多。在澆鑄前期拉速較慢,中間包液面較低,當液面低于臨界高度時會在水口窩上方產生漩渦[4],這時殘留的雜物容易被旋渦卷入中包水口內,大顆粒的無法順利通過,造成瞬間斷流。

2.3 燒中包結渣

本廠中包使用一段時間后,沖擊區周圍會結一層由鋼水、覆蓋劑和鋼渣凝固而成的混合物,使沖擊區變小,如果不及時清理,會給大包燒氧引流和中包澆注帶來諸多麻煩,所以當沖擊區出現堆積時要及時清理。如果大包工在燒結渣時,同時又要求低拉速的情況下,燒下來的氧化渣會流入中包水口造成瞬間斷流。

2.4 中包內耐材侵蝕剝落

本廠中包正常使用24小時,在使用末期中間包內的一些耐材(擋渣桶、涂抹料)由于長時間受到鋼水和熔渣的沖刷和侵蝕發生剝落現象,這些剝落的耐材隨著鋼水流動,大部分會上浮,少部分會進入中包水口,造成瞬間斷流。

2.5 中包上水口質量

本廠使用的中包上水口和中包一起上下線,出現過中包后期上水口鋯芯炸裂的情況,堵住下水口的夾雜物,拿去化驗,結果顯示和上水口鋯芯材質一樣,該中包下線后檢查發現上水口鋯芯缺損一塊。

2.6 中包液面高度

本廠3#連鑄機使用的中包正常工作液面高度為600 mm,溢流高度為700 mm,當出現大包燒氧或鋼水接不上的情況時,中包液面<400 mm,會造成中包渣層里的夾雜物被鋼流卷入水口中造成瞬間斷流。

3 瞬間斷流的應對措施

3.1 控制鋼水過氧化、潔凈度

煉鋼工序做好終點C控制,減少過氧化鋼水爐次,同時保證Mn/Si比3.0,尤其是普碳鋼,吹氬站確保鋼水充分攪拌,有利于鋼中夾雜物的上浮。

3.2 確保中包內清潔無雜物

中包在涂抹結束后,要把包內的雜物清理干凈,中包烘烤前要確認包內是否干凈,如果發現雜物可用壓縮空氣把包內清掃干凈[5]。同時在開機或者換中包前,再次使用壓縮空氣從下水口下口向中包內吹掃一次。

3.3 低液面澆注時禁止大包燒氧

中間包是連鑄系統中使用耐火材料最多的裝置[6]。根據生產安排當要求低速澆注時,大包工禁止燒沖擊區結渣。可以把此工作安排在一爐鋼澆注的前期,最好在液面較高且波動小時,有利于夾雜物的上浮。另外在燒沖擊區時最好兩名大包工,另一人負責在一旁監控中包液面,根據情況作出調整保持高液面澆注。

3.4 提高中包耐材質量

中包工作層選用抗鋼水、熔渣侵蝕和耐沖刷性較強的耐材。中包在使用達到規定時長時必須停澆或換中包,禁止超長使用。

3.5 調整下水口

在快換機構上放上備用的下水口,準備好油缸,當出現瞬間斷流時間較長或無流時可以打入新的下水口,此時只要不是上水口堵住了,打完下水口,鋼流就會恢復正常。

3.6 中間包及時排渣

大包工和機長要時刻關注中間包渣層厚度,渣層厚了要及時排渣,確保渣層厚度≤100 mm,確保中包澆注液面≥400 mm。

4 發生瞬間斷流的處理方法

本廠結晶器液面控制采用Cs-137自動液面控制系統。操作箱有兩條液位線。一條是設定液面高度,一條是檢測的實際液面高度。正常澆注時設定的液位高度在整個液位線的80%左右。當自動液位線突然下降,拉速變為0.5 m/min左右時則意味著發生了瞬間斷流。此時將設定的液位線調整至整個液位線的20%左右,并加入少量的保護渣,同時將拉速自動轉到拉速手動來控制,密切觀察結晶器內鋼水的情況,及時撈出鑲在銅管壁上的保護渣條,不要讓瞬間變大的鋼流覆蓋鑲在銅管壁上的保護渣條,造成卷渣漏鋼、溢鋼等事故,等到鋼流正常再將結晶器液面設置回80%,并切換到拉速自動[7]。發生瞬間斷流如果處理妥當拉速變化如圖4所示,波動較不處理要小的多。

5 結論

本文根據本廠的情況對產生瞬間斷流的原因進行了一定的分析,同時提出應對措施。根據生產經驗當瞬間斷流發生時關鍵在于及時、準確、熟練的處理,處理得當的話能減少瞬間斷流造成的影響。

圖4 瞬間斷流處理得當拉速變化