四輪驅動電動汽車電機轉矩脈動抑制的研究與應用

李安慶,沈慶偉,楊威,蘇亮亮

(1.安徽郵電職業技術學院通信工程系,安徽 合肥 230031;2.安徽建筑大學電子信息與工程學院,安徽 合肥 230601)

0 引言

隨著國家對新能源的支持和大力投資,純電力驅動的新能源汽車將成為未來社會發展的重要的交通工具,而且也將成為未來社會智慧城市發展的主要交通工具之一。四輪驅動的電動汽車將汽車的車輪、車轂電機和電機控制系統集成在一起,結構緊湊,大大節省了車身空間[1]。而且車轂電機和電機控制系統的集成提高了傳動效率和易于控制。相比永磁同步電機,四輪驅動電動汽車驅動控制電機采用無刷直流電機(brushless DC motor,BLDCM)。BLDCM擁有小體積、高效率、運行穩定和養護簡單便捷的特點。但是,在具體的應用過程中,BLDCM往往會產生較大的轉矩脈動(torque ripples,TR)[2-3]。BLDCM產生轉矩脈動的原因除了與制造結構(電磁感應、齒槽反應、電樞反應等)有關之外,還與換相過程中的電流和換相產生的感應電動勢有關[4]。機械加工和齒槽反應引起的BLDCM產生的轉矩脈動只能通過其本體優化來控制,而由變相引起的轉矩脈動只能通過一些策略來控制。因為電流換相轉矩脈動是BLDCM工作與1200導通方式下特有的問題。并且對制造精良的BLDCM來說,機械制造和齒槽反應引起的轉矩脈動相對于換相電流引起的轉矩脈動較小,一般情況下,由換相電流以及換相感應電動勢引起的轉矩脈動占整個轉矩脈動的50%左右[5-6]。因此降低換相電流和感應電動勢引起的轉矩脈動成為抑制轉矩脈動的關鍵。目前國內外研究學者大都通過電路拓撲結構(譬如重疊換相法、PID控制、PWM斬波和前置變換器直流母線變換電壓等)來抑制電機的轉矩脈動,但這種方式往往會出現過補償和欠補償的問題。本文提出用雙滑模變結構控制(double sliding mode control,DSMC)的方式抑制和消除BLDCM換相引起的轉矩脈動。與電路拓撲結構控制性比,雙滑模變結構控制能夠更好的抑制和消除換相電流引起的轉矩脈動,從而使電機穩定運行。

1 轉矩脈動分析

由于四輪驅動電動汽車在采用無刷直流電機時,無刷直流電機的轉矩脈動對電動汽車的性能有一定的影響,如何抑制轉矩脈動的關鍵在于分析轉矩脈動產生的原因。若無刷直流電機的導通方式為兩兩導通(AB-BC-CA)。齒槽反應引起的轉矩脈動雖然很突出,但在電機本體設計時可以有效抑制。機械加工引起的轉矩脈動可以通過改善加工工藝來有效抑制。為了方便建立BLDCM的數學模型及分析換相電流的變化,作如下假設:

(1)電機的氣隙磁場均勻分布,定子電流和轉子磁場對稱分布;

(2)不考慮電樞反應、齒槽對轉矩脈動的影響;

(3)電機的三相繞組對稱。

(4)星型連接。

(5)不計渦流和磁滯損耗。

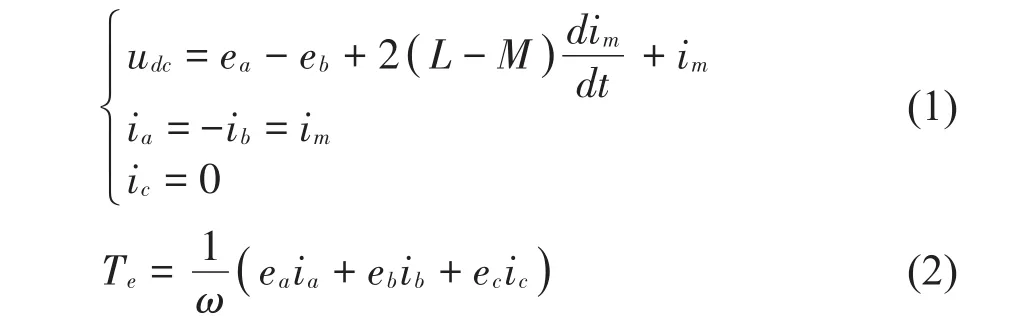

此時BLDCM兩兩導通時,其電流方程和電磁轉矩方程如式(1)、式(2)所示:

即

式(1)、(2)(3)中,udc為母線電壓;ia、ib、ic為定子繞組相電流;ea、eb、ec為定子繞組反電動勢;L 為每相繞組自感;M為每相繞組互感;ω為角速度。BLDCM在正常運動過程,轉子位置的變化并不改變轉子磁阻的大小,所以L和M一般都是常數。由式(3)可得,電機瞬時轉矩Te的大小取決于感應電動勢和相電流瞬時值。在導通期間,Te的大小只與導通相繞組的反電動勢ea和導通相電流瞬時值ia的乘積有關。

無刷直流電機在換相的過程中存在換相電流和換相引起的反電動勢,從而使電機在運動過程中會出現轉矩波動,導致電機運行不穩定[7]。電機繞組都是線圈,因此其為電感性負載。變相過程中電流都是以恒定的速率變化,從而引起電機轉矩的脈動。在電機以不同的速度運行時,換相時間也不相同,因而轉矩脈動出現的時間也不相同,如圖1所示。圖1中ia、ib、ic為三相繞組A、B、C中的電流。t1為關斷時相電流變化下降的時間,t2為開通時相電流變化上升的時間。各相電流未變化和變化之后的穩態的值為 I0。圖1中的(a)、(b)、(c)分別為低、中、高速運行狀態下,換相的電流變化情況。

從圖1中可以得出,在BLDCM換相過程中,開通相和關斷相電流變化率不相等,導致非換相中電流變化在該期間也發生了變化。當開通相合關斷相變化率相等時,非變換相中電流沒有變化。因此如何改變開通相和關斷相電流變化率為抑制轉矩脈動的關鍵。

圖1 低、中、高不同轉速下換相電流變化

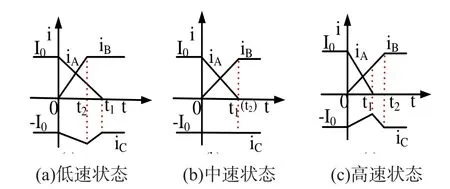

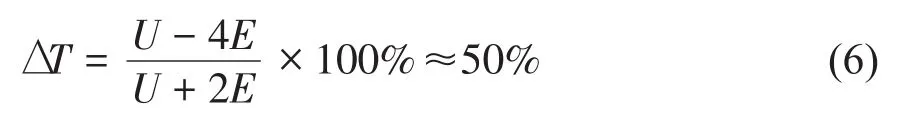

在電機運動中,電機轉矩脈動率ΔT衡量換相脈動的程度,是由換相前的穩態轉矩T0和換相后轉矩T的差值與T0的比值決定,如式(1-4)所示。

由式(3)、式(4)結合圖1可得:在低速運動時,A相下降的速率小于B相上升的速率,即在換相0開始時,A經過t1的時間I0變化到0。B相經過t2的時間,從 0 變化到穩定值iB,t2<t1,則

在低速運動時E≈0,則式(5)結合式(3)和式(4)可得,

綜上所述,在換相過程中,轉矩脈動的波動大約在50%。

2 設計雙滑模變結構控制抑制轉矩脈動

滑模變結構控制是一類特殊的非線性控制算法,能夠根據系統動態變化來使系統按照預定的模態(滑動模態)變化。由于滑動模態可以根據需要自主選擇設計,且與對象參數及擾動無關,這就使得滑模變結構控制具有快速響應、對參數變化和擾動不靈敏等特點。因此在BLDCM運動過程中,根據需要設置電機轉矩參數[8-10]。當在換相過程中出現轉矩脈動時,電機依然按照預設的參數運行,同時還可以設置電機換相電流滑模觀測器,采集換相電流參數,不斷調節電機轉矩,使電機轉矩脈動到達目標需求。

2.1 滑模變結構控制器的設計

設非線性控制系統為:

式(7)中x為系統的狀態向量;u為系統的控制向量;t為時間。

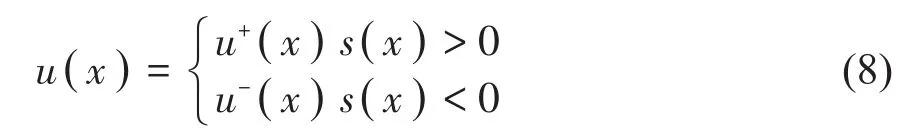

設控制量u=u(x)按照邏輯函數在切換函數s(x)=0上進行運動時,s∈Rm。則

式(8)中u(x),s(x)均為光滑的連續函數。

由于u+(x)≠u-(x),滑模變結構控制的變結構的特點主要體現在:1)存在滑動模態;2)當在滑模面s(x)=0以外運動時,能夠根據系統的運動狀態,有效時間內切換到滑模面;3)在切換面上運動時,系統的運動性能穩定,而且品質良好。這三個特點決定了設計滑模變結構控制時需要確定兩個關鍵因素,即1)滑模面描述方程s(x)=0和2)選擇合適的滑模變結構控制參數,確定滑模變的控制規律,確保系統穩定運行在滑模面上或滑動模態的范圍之內[11]。

2.2 滑模面的設計

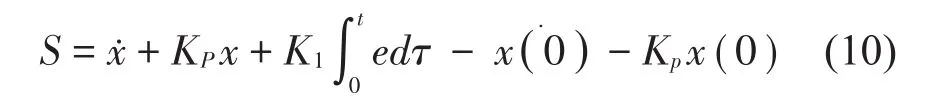

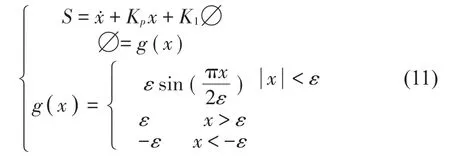

在滑模變結構控制系統中滑模面不僅會影響滑動模態能否存在,而且還會影響滑模運動的穩定性和系統的動態品質[12]。線性滑模面的設計方法有極點配置、特征向量配置和最優化等。非線性滑模面的設計時有積分滑模面和超曲面滑模面等。由于電機換相時,換相電流的變化按線性變化,而電機轉矩為非線性變化。為了使設計的滑模面能夠滿足控制需求,選擇非線性滑模面中的積分滑模面。傳統的積分滑模面為:

式(9)中KP為系統狀態系數,K1為積分滑模面中積分項系數。

為了提高系統的魯棒性,在式(9)的基礎之上,提出全積分滑模面,使系統一直處于滑模面S(0)=0,消除到達過程,全積分滑模面的方程為:

在采取積分控制時,為了避免電機啟動瞬間和運行過程中,較大的初始誤差和執行器的飽和共同造成控制系統暫態性的惡化,從而導致系統不能穩定運行。為了避免這個問題的出現,在式(10)中加入非線性函數g(x),g(x)函數具有小誤差放大,大誤差飽和的特點。則改進的非線性滑模面的方程為

式(11)中,ε∈R+為使g(x)滿足條件的而選取的參數。

2.3 滑模變結構控制規律的選取

在確定滑模面之后,選取滑模變結構控制規律參數是為了保證滑模控制系統穩定,控制系統能夠從任意狀態到達滑模面且穩定在滑模面的關鍵[13]。如圖2所示選取滑模面上A、B、C三個運動的點。這三點分別為一般運動狀態,運動的起始狀態和終點狀態。其中當運動狀態逐漸趨近滑模面,并從滑模面穿過,這類運動狀態為一般運動狀態,譬如圖2中的A點。當運動狀態從滑模面附件向遠離滑模面的方向運動時,這樣的運動狀態為起始運動狀態,譬如圖2中的B點。當運動狀態從遠離滑模面的方向向滑模面附近運動時,這樣的運動狀態為終點運動狀態,也是穩定的運行狀態,譬如圖2中的C點。

圖2 滑模面上的運動點軌跡

當運動狀態到達滑模面附近時,有

當運動系統的初始狀態不在滑模面s(0)=0附近,而在任意位置x(0)時,要求控制系統運動狀態在最有效的時間內到達滑模面附近,并沿滑模面運動。否則系統無法進行滑模運動。為了設計方面,一般在設計過程把式(13)中的極限符號去掉,則可得:

式(14)可表示滑動模態存在的條件為在運動空間中的任意一點必將向滑模面S(0)=0運動。而且還可以得到,當系統滿足滑模條件時必然滿足滑模存在性和滑模運動的可到達性。因此在滑模變結構控制系統中,可將系統的運動分為兩個部分,一部分是正常運動,其全部在滑動模態面之外,不斷的向滑模面運動或在有限次的往復穿越滑模面之后最后在滑模面的滑動模態范圍內運動。另一部分是滑動模態狀態,該狀態始終沿滑模面運動。

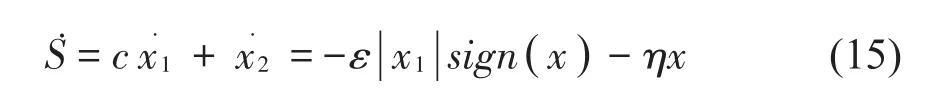

當控制系統處于正常運動狀態時,為了消除控制系統的抖動問題,設控制系統向滑模面運動的趨近率為:

式(15)中ε,η為可設的趨近率參數。選取ε,η值得大小非常關鍵。當選取的過小時,反應速率變慢,影響控制效果。當選取的過大時,又會引起運動控制系統產生抖動現象。在趨近率參數選取的過程中,k值決定了控制系統向滑模面運動的速度。k值越大,系統到達滑模面的速度越快。尤其在離散的控制系統中,k越接近系統的采樣頻率,系統趨近滑模面的速度越快。ε值克服系統抖動和外部干擾。ε值越大,系統克服抖動和外部干擾的性能越強。在實際系統中,一般通過系統模擬實驗,選取適當的參數。

2.4 滑模觀測器的設計

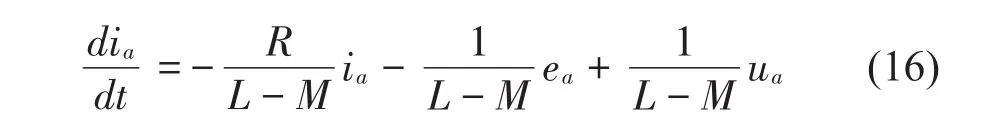

根據電機的電壓方程,以A相為例,可得其狀態方程為

式(16)中ua為定子A相繞組相電壓;ia為定子A相繞組相電流;ea為定子A相繞組的反電動勢;R、L、M分別為A相繞組的電阻、自感和互感。

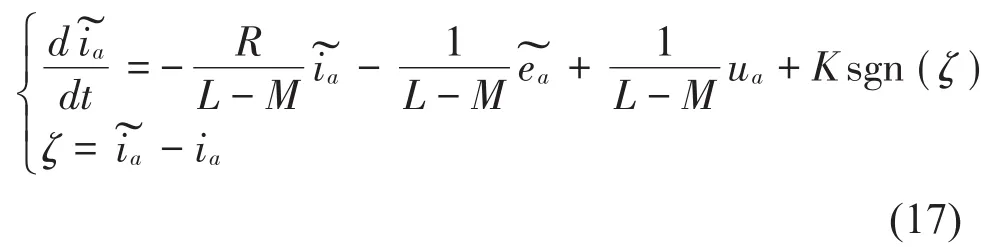

由式(2-10)可建立滑模觀測器函數為:

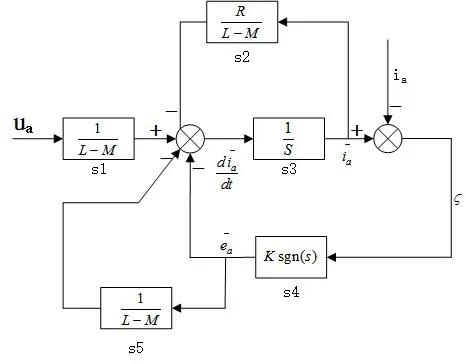

如圖3所示,滑模觀測器的結構。觀測器的輸入電壓ua,定子電流的估計值和ia比較。其誤差Δia通過符號函數sgn(ζ)反饋至輸入端。同時ksgn(ζ)通過低通濾波之后得到。

圖3 滑模觀測器的結構

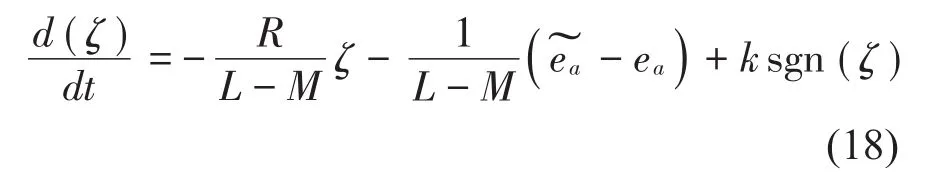

通過式(16)和式(17)可以得到滑模觀測器誤差的動態方程為:

將式(18)帶入式(19)可得

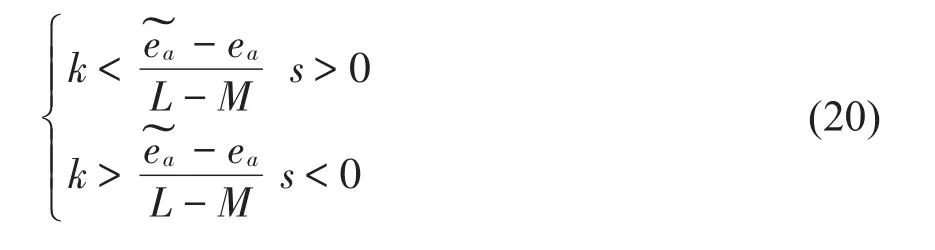

所以為了滿足< 0,則

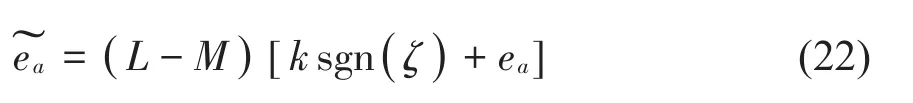

顯然,當k必須為正且足夠大時,系統才能夠進入滑模狀態。當系統進入滑模狀態之后,ζ=,并帶入式(18)中,得到

3 系統仿真與分析

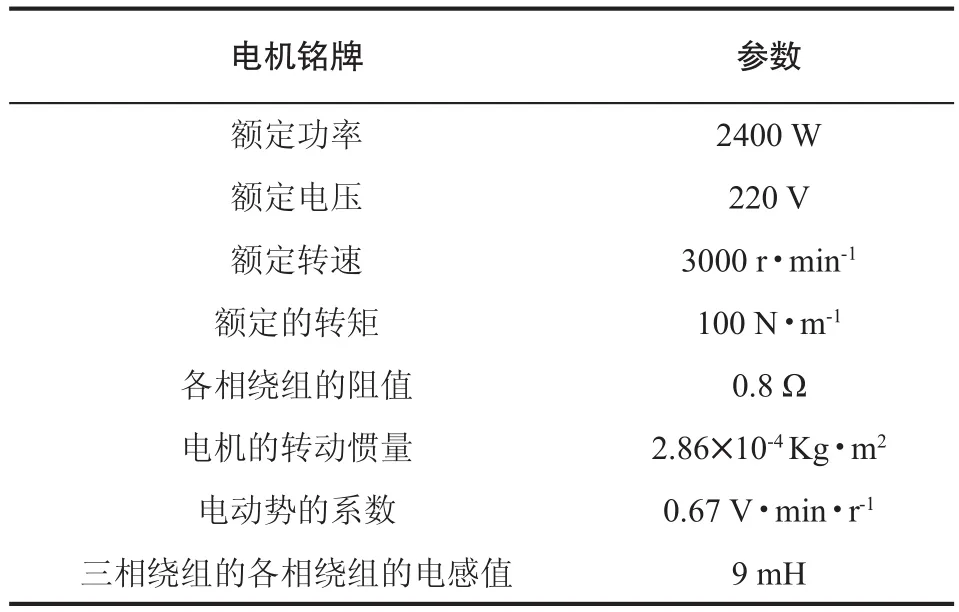

本文通過MATLAB/Simulink環境下采用雙滑模變結構控制系統對BLDCM運動狀態進行仿真,并測試在運動中BLDCM的轉速和轉矩情況[14-17]。仿真中BLDCM參數設定如表1所示。

表1 BLDCM仿真參數設定表

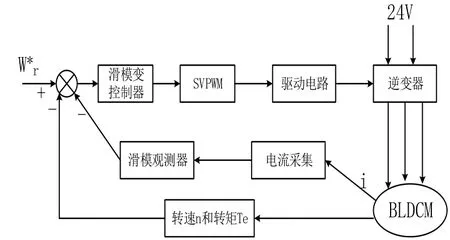

在MATLAB/Simulink中采用雙滑模變結構控制系統的仿真結構框圖如圖4所示。圖4中為給定轉速。轉速、滑模變觀測器檢測的電流以及反饋轉速n和轉矩Te一起傳遞到滑模變結構控制器,然后實現滑模變結構控制器通過SVPWM和驅動電路一起實現對BLDCM的控制。

圖4 雙滑模變結構控制系統的仿真結構框圖

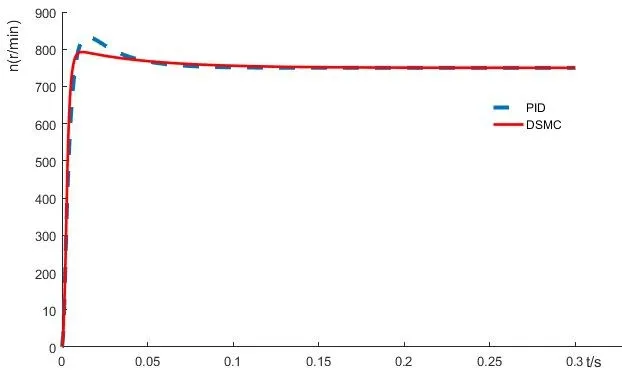

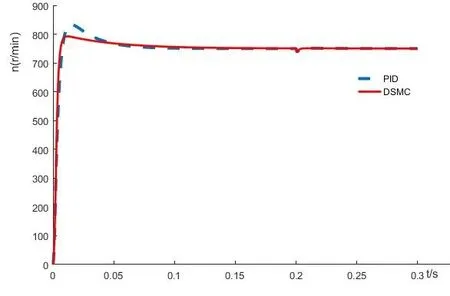

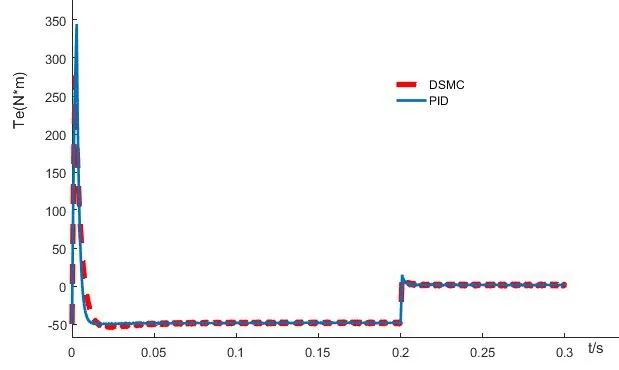

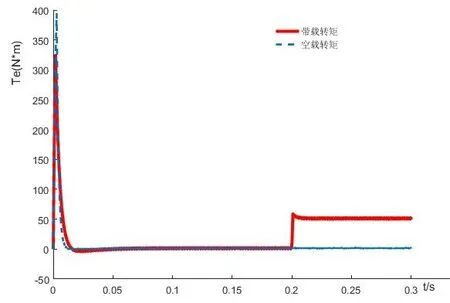

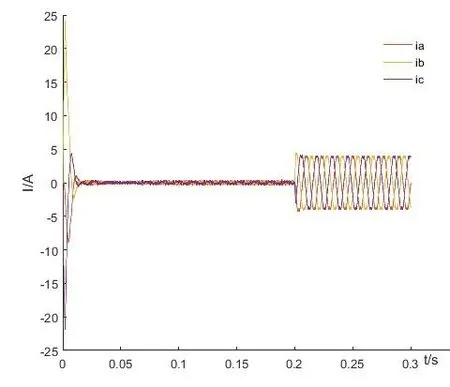

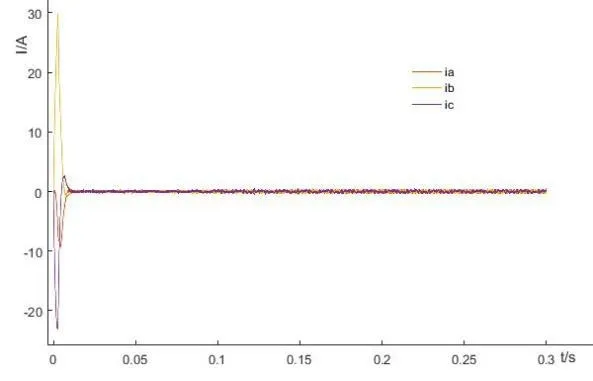

在MATLAB仿真的過程中,給定轉速為800 r/min,負載轉矩為50 N·m-1。分別采用一般的PID控制和雙滑模變結構控制進行仿真,分析BLDCM的轉速和轉矩變化。仿真圖的橫坐標為時間t為秒,即t/s。在PID控制和雙滑模變結構控制的仿真結果,圖5、6為BLDCM轉速n波形。圖5為加有負載情況下的轉速n。圖6為在BLDCM運動中,負載突變后轉速n的變化。通過圖5和圖6對比,DSMC控制BLDCM轉速的穩定性比PID控制較好,而且轉速波形平穩,波動較小。圖7為PID控制和DSMC控制下帶載突變情況下轉矩變化情況。根據式(4),ΔTPID>ΔTDSMC。圖8為DSMC控制下帶載和帶載突變情況下的轉矩波形。圖9和10分別為DSMC控制下空載和負載突變情況下的BLDCM的電流波形。在控制系統仿真時,0.2 s突加負載,轉矩瞬間變化之后又快速平穩。通過轉速和轉矩的對比,雙滑模變結構控制系統的穩定性較好,而且受控的BLDCM轉矩脈動較小,同時轉速比較穩定。

圖5 加負載情況下PID控制和DSMC控制的轉速波形

圖6 加負載突變情況下PID控制和DSMC控制的轉速波形

圖7 加負載突變情況下PID控制和DSMC控制的轉矩波形

圖8 DSMC控制下的空載和帶載突變時轉矩波形

圖9 DSMC控制下BLDCM電流波形

圖10 DSMC控制下BLDCM負載突變電流波形

綜合分析可得,與電路拓撲結構相比,雙滑模變結構控制具有更多的優勢來抑制轉矩脈動而且效果更好。

4 結論

設計的雙滑模變結構控制系統來抑制BLDCM的轉矩脈動。通過滑模變觀測器檢測BLDCM的相電流的脈動,反饋給滑模變結構控制系統,使控制系統在脈動的擾動下一直按照設計的滑模面運動,從而減少了在換相時電流波動對轉矩脈動的影響。通過仿真實驗證明,雙滑模變結構控制系統與傳統電路拓撲控制相比,具有良好的轉矩脈動約束力,從而系統運行更加穩定。