增程式電動汽車虛擬測試系統開發及應用*

樓狄明 張子駿 徐寧 趙成志 仲益梅

(同濟大學,上海 201804)

主題詞:增程式電動汽車 半實物仿真平臺 虛擬測試系統

1 前言

增程式電動汽車采用不同能量管理策略對動力電池壽命、整車能耗和排放影響很大[1-2],而研究能量管理策略可采用計算機仿真、半實物測試及實車試驗等不同方式[3-4]。相比之下,半實物測試避免了計算機仿真不能實時反映車輛狀態、無法研究不同后處理裝置減排效果等缺點[5],可快速對能量管理策略編寫、修改、調試與優化,避免實車試驗時零件試制成本高、不能實時修改優化、開發流程長等缺點。因此,半實物測試對車輛開發具有重大意義,搭建半實物平臺可滿足不同能量管理策略下油耗及排放特性等研究的需要。

本文進行了整車控制器(Vehicle Control Unit,VCU)選型、通訊配置和半實物平臺搭建,并在半實物平臺基礎上集成多種測試設備,構成完善的虛擬測試系統。利用所搭建的虛擬測試系統對某12 m長增程式客車進行了循環測試,驗證了測試系統的可靠性。同時基于該虛擬測試系統分析了該客車在恒溫器式能量管理策略下NH3泄漏情況和NOx排放特性。

2 整車控制器選型及其通訊配置

2.1 整車控制器選型

增程式電動汽車VCU需要具備如下功能:

a.需要進行常用信號的采集和發送,如與柴油機、后處理SCR系統、發電機控制器的CAN通訊以及輸出油門踏板模擬電壓信號給柴油機ECU等;

b.需要完成整車模型及不同策略下能量分配的計算,因此需具備較高的數字運算能力[6];

c.需具備多種信號類型的接口,以實現與轉速、溫度、扭矩傳感器頻率等信號采集模塊的通訊,便于故障檢測及發電功率計算。

表1為VCU需要采集和傳遞的信號。

基于上述需求,選用WOODWORD公司的Moto?hawk control solutions快速原型開發系統,其中VCU開發板采用Freescale MPC565 56MHz微處理器,內存為1M Flash、548K RAM,計算能力滿足需求;支持標準和拓展ID,支持串口通訊,數據接口豐富。該VCU開發板雖基本滿足需求,但只有一路繼電器,缺乏多路繼電器開關控制模塊和模擬電壓輸出模塊,為此需進行模塊拓展。

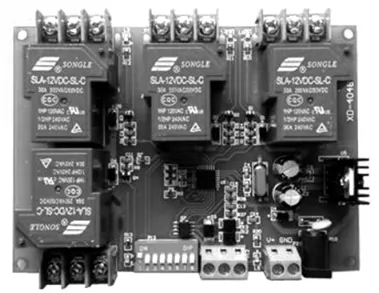

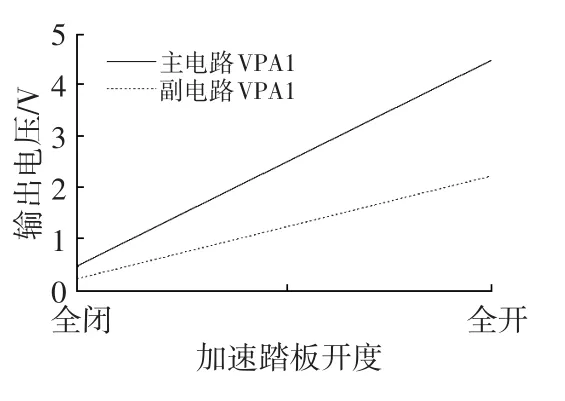

采用支持RS485串口通訊的多路繼電器開關輸出模塊(圖1)進行模塊拓展。利用PWM轉電壓模塊(圖2)輸出模擬電壓,將占空比轉化為0~5 V電壓信號。實際使用時通過串聯大阻值電阻進行雙路電壓模擬,圖3為所模擬的加速踏板電壓。

圖1 外置繼電器模塊

圖2 PWM轉電壓模塊

圖3 模擬油門踏板電壓

2.2 通訊配置

VCU與各部件之間的通訊方式采用CAN通訊和RS485通訊,VCU與發動機、發電機及SCR系統通訊為CAN通訊,與外置繼電器模塊的通訊為RS485通訊。VCU與發電機通訊時采用CANopen協議,通訊信息包括目標需求轉矩、實際計算轉矩、實際測試轉速等;VCU與發動機通訊時采用J1939通訊協議,通訊信息包括發動機轉速、負荷、冷卻液溫度及起動狀態等;VCU與SCR系統通訊時也采用J1939通訊協議,采集位于SCR后端的NOx傳感器信號,并增加NOx傳感器及NH3分析儀,分別采集SCR前端NOx信號和SCR后端NH3泄漏量。

3 增程器半實物平臺

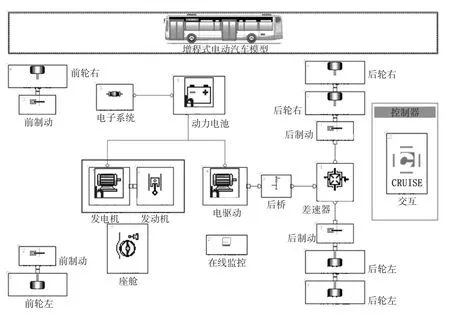

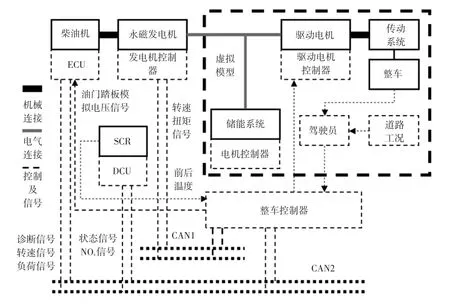

VCU選型及通訊配置完成后,進行其它部件建模(虛擬部件)或選型(實物),并通過VCU集成后形成半實物平臺。其中,增程器為實物,驅動電機、傳動系統、整車、駕駛員、道路工況等為虛擬模型。

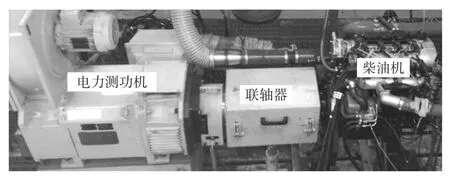

增程器中永磁發電機由圖4所示電力測功機代替,并在電機控制模型中通過最大轉矩限制和效率MAP修正以保證替代后的準確性。

圖4 增程器實物

采用AVL Cruise與Simulink聯合前向建模,駕駛員模型、循環工況模型及整車動力學模型(圖5)在AVL Cruise中搭建,整車能量管理策略模型在Simulink中搭建。其中,驅動電機模型根據試驗實測數據建模;磷酸鐵鋰電池模型采用串聯RC模型。

圖5 整車動力學模型

基于Mototron快速開發原型,對搭建的模型配置I/O口,并進行編譯及生成自動代碼,刷寫至VCU,再基于CAN的標定協議進行標定[7],進而通過VCU實現功率需求計算、能量分配和增程器動態協調控制等功能。搭建的半實物平臺見圖6。

圖6 半實物平臺示意

4 虛擬測試系統

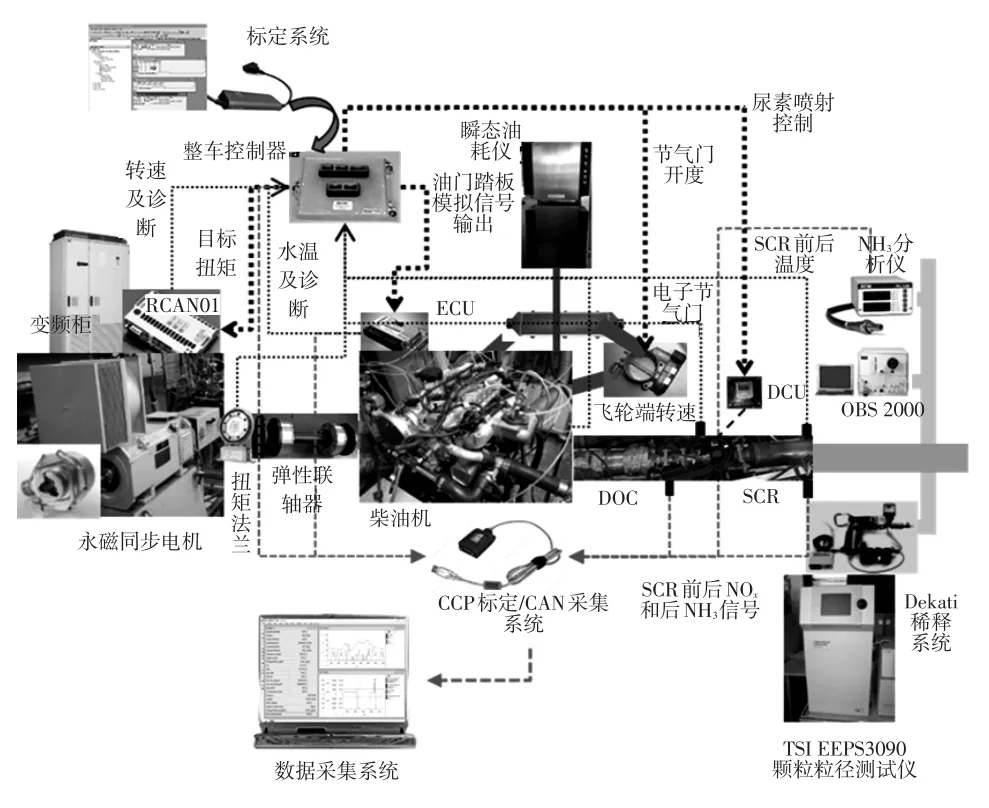

在半實物平臺基礎上集成多種測試設備組成虛擬測試系統,需要集成的測試設備包括測量油耗及排放的測試設備、扭矩計、轉速采集設備等。

油耗測試設備主要為同圓瞬態油耗儀,用于測試瞬態油耗質量流量;排放設備包括OBS 2000、TSI EEPS 3090和NH3分析儀ECM5200,分別測量THC、NOx、CO2、CO等氣態物體積濃度、超細顆粒數量及粒徑分布和NH3體積濃度。

另外,通過ValueCAN3和INCA采集半實物平臺信號,采集的虛擬信號包括車速、動力電池SOC、電流、電壓、電功率、發電機轉矩等;實際信號則有增程器飛輪端轉速、發電機轉速、柴油機冷卻水水溫、柴油機轉速、NOx濃度、NH3濃度等。

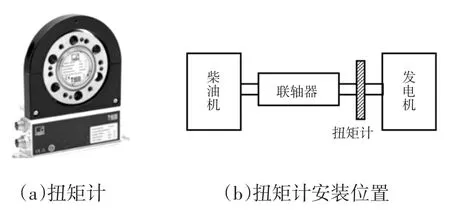

為檢測柴油機與發電機間轉矩在切換過程中的瞬態變化并準確計算發電功率,增加圖7所示扭矩計。扭矩計采用T40B扭矩法蘭,精度為±0.05%。

圖7 扭矩計及測試示意

組建完成的增程式電動汽車虛擬測試系統如圖8所示。

虛擬測試系統工作原理為:當系統運行時,根據道路工況、駕駛員模型、整車及相應部件模型等計算出動力總成運行所需參數,如發動機轉速、電機轉速和轉矩等;然后VCU根據動力總成系統的實際需要,將數字信號分別轉換成頻率信號、開關信號和模擬信號,發送給動力總成系統;目標動力總成控制系統接收到這些信號后開始進入工作狀態,同時產生噴油器或電機的驅動信號,利用INCA和ValueCAN3等設備采集這些驅動信號后傳遞給數學模型,數學模型根據這些信號計算并調整輸出參數,從而實現測試系統閉環控制,提高系統的自適應性。

圖8 增程式電動汽車虛擬測試系統組成

5 測試系統驗證及應用

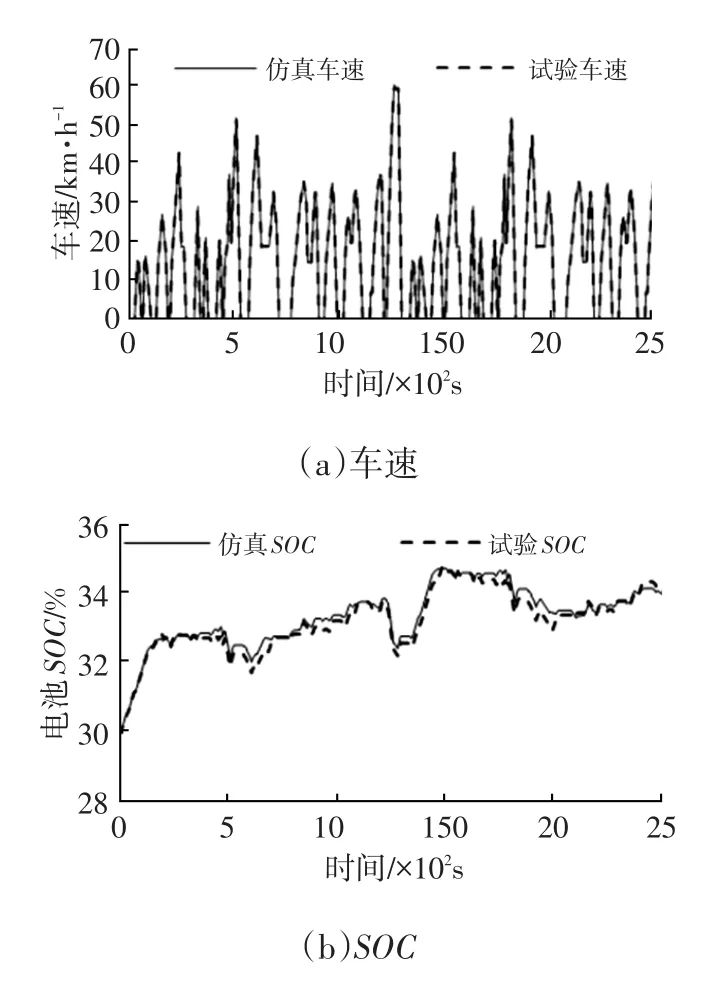

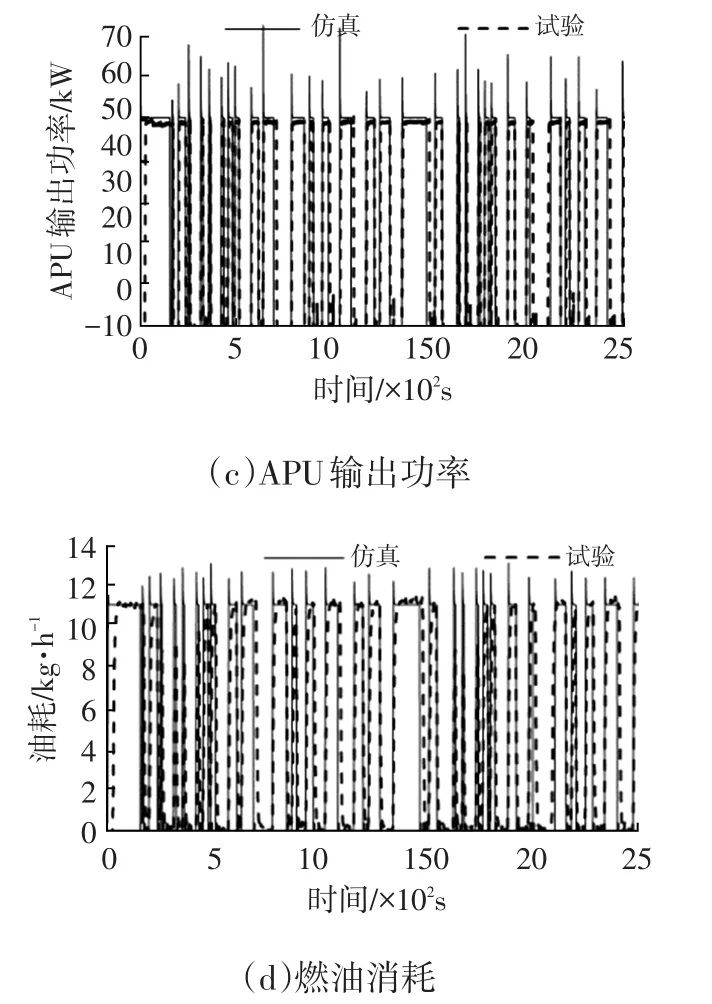

采用所搭建的虛擬測試系統對某12 m長增程式客車在恒溫器式能量管理策略下進行循環測試,并與仿真結果進行對比,以驗證虛擬測試系統測試結果的準確性。圖9為計算機仿真與測試系統試驗結果對比,包括車速、電池SOC、APU輸出功率、發動機油耗等瞬態變化。

圖9 試驗測試與仿真結果對比

由圖9可看出,虛擬測試系統所測數據與計算機仿真結果變化規律一致。其中,仿真車速與測試車速完全一致,SOC、APU輸出功率基本吻合。由于試驗測試時發動機由電機倒拖起動,因而APU輸出功率在起動時均為負值,因此與計算機仿真略有不同。仿真與試驗測得油耗分別為4.59 kg/h(34.42 L/100 km)和4.88 kg/h(36.55 L/100 km),誤差在6%以內,這主要是由于測試循環下瞬態過程多,存在加速加濃等情況,造成整體油耗相比計算機仿真略高,且試驗測試時采用電機倒拖起動,而仿真過程未考慮倒拖過程中的電耗和油耗,也沒有考慮暖機過程。此外,還存在電機調速導致需求功率與實際功率存在偏差而導致油耗較高的可能,以上多種原因使虛擬系統測試與仿真結果存在一定差異,但差異很小,表明虛擬測試系統準確可靠,且系統響應速度快、準確性高、動態特性好。

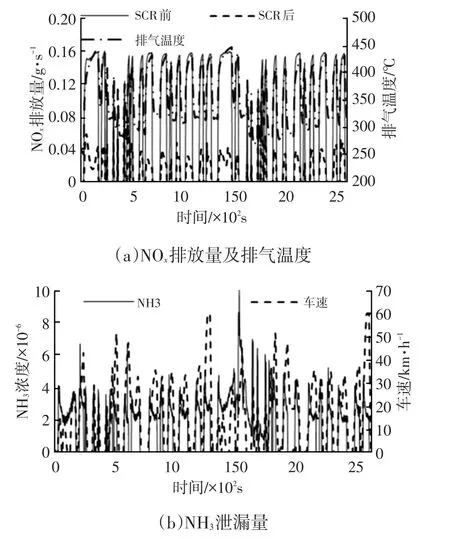

另外,由于計算機仿真難以搭建SCR溫度模型、氨存儲模型,所以無法模擬增程器排放特性,而采用集成了排放測試設備的虛擬測試系統進行試驗能夠準確分析NOx、超細顆粒、NH3泄漏等排放規律并進行優化。仍采用虛擬測試系統對該增程式客車在恒溫器式能量管理策略下進行了循環測試,排放結果如圖10所示,SCR前端排氣溫度約為328℃,采用SCR后NOx排放為0.013 8g/s(3.12 g/km),SCR后NOx排放量平均下降77.4%,全循環下NOx轉換效率較高,減排效果明顯。整體而言NH3泄漏量平均值為2.5×10-6,泄漏較少。可見,虛擬測試系統的搭建為今后不同能量管理策略研究及SCR控制策略優化提供了試驗條件。

圖10 NOx排放量和NH3泄漏量測試結果

6 結束語

進行了增程式電動汽車整車控制器選型、通訊配置和半實物平臺搭建,并在半實物平臺基礎上集成了多種測試設備,形成了完善的虛擬測試系統。采用所搭建的虛擬測試系統在中國典型城市公交車循環下對某12 m長增程式客車進行了循環試驗,并將試驗結果與仿真結果對比證明了測試系統準確可靠,為今后增程式電動汽車能量管理策略研究、排放規律分析提供了試驗條件。