車用柴油機進氣道優化設計及性能研究

馬勇 王振 喻昆 張軍瑞 杜柏超

(1.安徽江淮汽車集團股份有限公司,合肥 230601;2.天津內燃機研究所,天津 300072)

主題詞:柴油機 進氣道 渦流比 燃燒效率

1 前言

日益嚴苛的排放法規及燃油經濟性法規推動著內燃機向更清潔、更高效的方向發展。我國乘用車第Ⅳ階段油耗法規要求,到2020年平均油耗需降至5.0 L/100 km[1]。柴油機作為目前最高效的內燃動力機械之一,是實現法規要求的有效技術措施。

進氣道作為柴油機燃燒系統的關鍵要素,對動力輸出、燃油經濟性以及排放水平有著顯著影響[2-3],國內外對其開展了大量的研究工作,主要采用穩流試驗和數值模擬技術[3-5]對柴油機進氣道性能進行評價,包括渦流強度和流量系數兩個維度。隨著燃油噴射系統的升級,對進氣道的設計提出了新的要求,因此如何平衡渦流比與流量系數間的關系并依據發動機性能要求選擇合理的進氣道性能參數,是新型柴油機進氣道設計過程中關鍵點和難點。

針對某2.0 L增壓柴油機開發過程中出現的部分工況油耗偏高、煙度值偏大的問題,建立了氣道穩態仿真模型,對其性能及氣流組織狀態進行了分析,在此基礎上設計了優化方案并對方案進行了驗證,實現了對發動機性能和油耗的同步優化。

2 進氣道試驗和評價方法

2.1 進氣道試驗

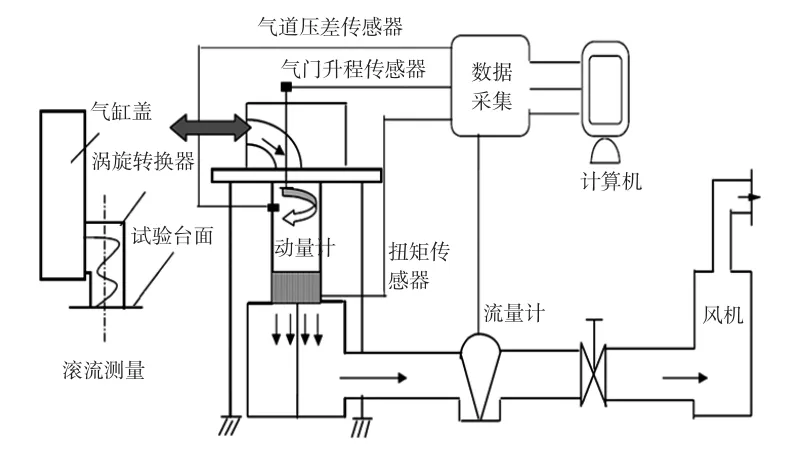

采用如圖1所示的渦流動量計氣道穩流試驗臺對發動機進氣道性能進行測試。試驗時,進氣渦流通過蜂窩渦流動量計捕集,通過微扭矩傳感器檢測渦流動量,并轉換成渦流強度。

2.2 進氣道試驗評價方法

目前,進氣道性能試驗主流評價方法有AVL、Ricardo、FEV和SWRI等,本文采用AVL評價方法進行評價。AVL評價方法利用無因次流通系數μσ來評價進氣道的流動損失,用無因次參數渦流比nd/n來評價渦流的強弱。

圖1 渦流動量計氣道試驗臺示意

流通系數μσ計算式為:

式中,mv為通過進氣道的實際空氣質量流量;mt為在Δp壓差下理論上無損失地流過進氣道自由控制截面的空氣質量流量;μ為流量系數;σ為阻隔系數。

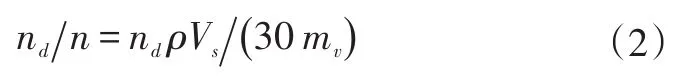

渦流比nd/n計算式為:

式中,nd為葉片風速儀轉速;n為假想的內燃機轉速,是通過試驗缸套內的平均軸向流速作為活塞平均速度cm而推算出來的;Vs為活塞排量。

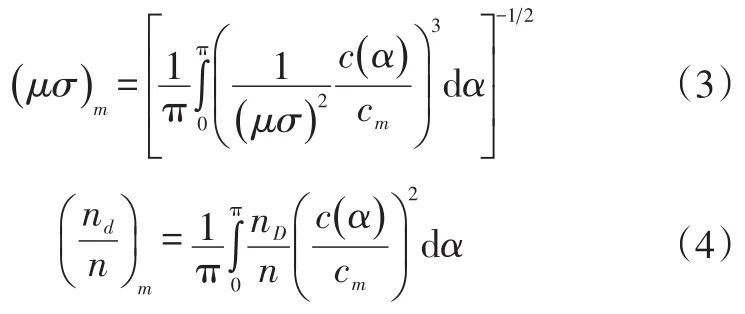

為評價內燃機在整個進氣過程中進氣道的平均阻力與缸內平均渦流強度,定義了平均流通系數(μσ)m和平均渦流比。假定進氣過程在上止點至下止點之間進行,則

式中,α為以弧度計的曲軸轉角;c(α)/cm為活塞速度與活塞平均速度之比。

3 進氣道結構分析

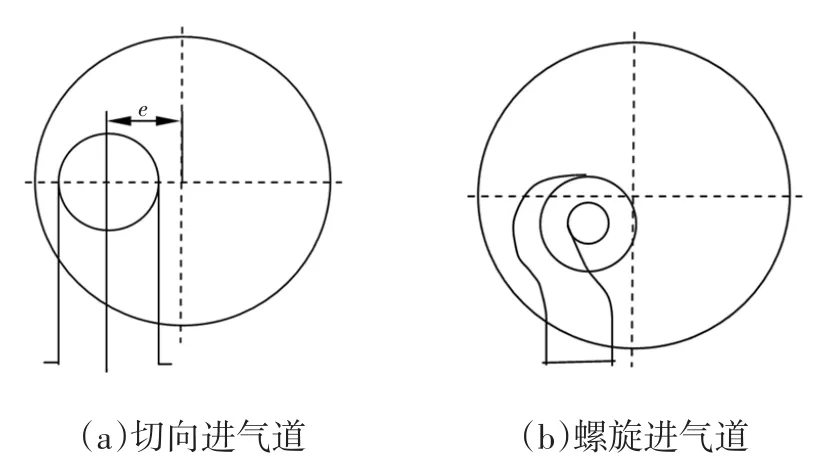

柴油機進氣道結構通常有切向進氣道和螺旋進氣道,如圖2所示。切向進氣道結構較為簡單,氣體經過氣道切向沖向缸壁形成進氣渦流,這種進氣道一般能形成較高的流量系數;螺旋進氣道結構較為復雜,有一定的螺旋角度形成的螺旋通道,氣體在進氣道內就能形成螺旋氣流,進入氣缸內就能形成進氣渦流,這種氣道通常能形成較高的渦流比,但由于結構復雜導致進氣阻力加大,從而影響流量系數提升。

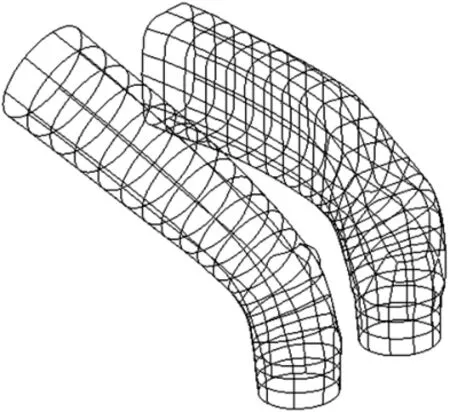

現代柴油機為追求更高的充量系數,往往采用雙進氣道組合結構形式,如圖3所示。圖3是兩個切向進氣道組合在一起的結構形式,但這種組合氣道在大氣門升程區間與缸筒形成的兩股氣流有沖撞的趨勢,所以不是最佳的組合氣道方案。為此對進氣道結構形式進行了優化,優化后的進氣道為螺旋進氣道加切向進氣道的組合形式,如圖4所示。螺旋進氣道組織氣體形成渦流,切向進氣道能夠形成渦流與大的流量系數,并且渦流方向和螺旋進氣道一致,所以能產生高的渦流比,同時能提供足夠的流量系數。

圖2 切向進氣道和螺旋進氣道結構示意

圖3 雙切向進氣道結構形式

圖4 優化后氣道結構形式

4 CFD分析

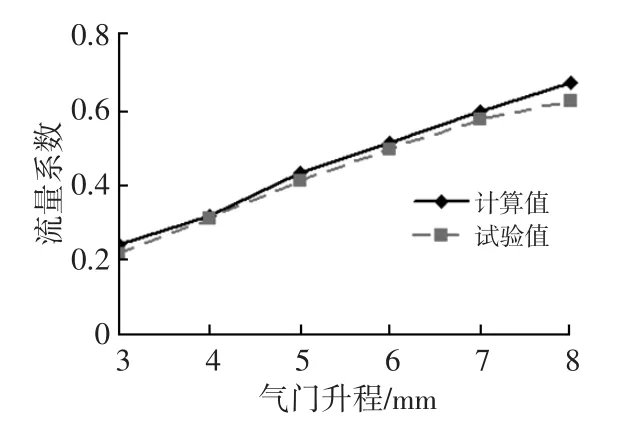

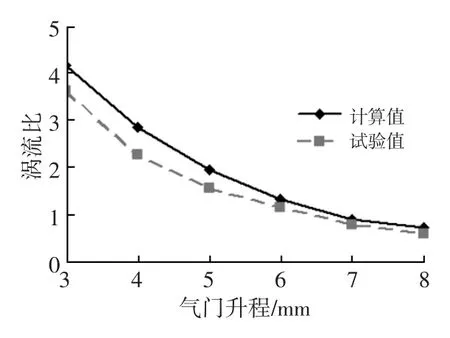

圖5、圖6為進氣道流量系數和渦流比的CFD計算值和試驗值對比,由圖可看出,CFD計算值與試驗值接近。CFD計算值雖然不能準確反映試驗值,但可以反映氣體運動的趨勢。

圖5 每氣門升程流量系數計算值和試驗值對比

采用CFD軟件對兩種進氣道結構進行流場分析,結果如圖7所示。由圖7a可看出,優化前的進氣道均為切向進氣道,造成在大氣門升程時,在缸孔中部區域兩股氣流相撞,難以形成穩定的渦流;小氣門升程較高的渦流比完全依靠氣門倒角引導與較小的流量系數獲得,進而造成較低的流量系數。由圖7b可看出,進氣道優化后,從切向進氣道進入的氣流在缸內形成繞壁的大渦,從螺旋進氣道進入的氣流在局部形成小渦,二者旋向一致,形成穩定的渦流并獲得較高流量系數。

圖6 每氣門升程渦流比計算值和試驗值對比

圖7 優化前、后進氣道CFD分析結果

5 進氣道穩流試驗

在渦流動量計氣道穩流試驗臺上對優化前、后缸蓋進氣道進行性能測試。試驗采用AVL的標準凸輪型線,利用AVL評價方法進行分析,試驗結果如圖8所示。由圖8可看出,優化前、后的氣道試驗結果與CFD分析結果趨勢一致,說明CFD流場分析與實際相符。優化后的進氣道平均流量系數提升了26.4%,平均渦流比相對優化前提升了14.2%,說明優化后的進氣道在提升流量系數的同時能改善渦流比,使進氣道的性能達到最佳,從而使發動機油氣混合氣能更好地形成,且能保證充分的進氣量,有利于缸內燃燒及降低油耗。

6 發動機性能試驗

試驗用發動機為一款增壓柴油機,發動機主要性能參數如表1所列。

6.1 燃燒放熱率對比

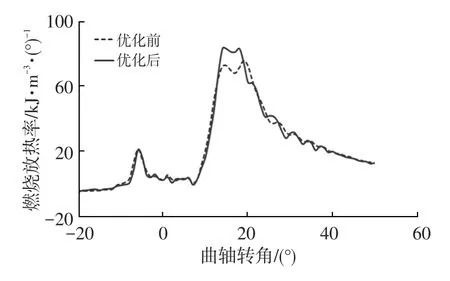

分別將進氣道優化前、后的缸蓋裝在發動機上,選擇特殊工況點(2 400 r/min、110 N·m)并在相同的燃燒參數下對燃燒放熱率進行對比,觀察優化后的進氣道對燃燒是否有優化作用,試驗結果如圖9所示。由圖9可看出,進氣道優化后,發動機燃燒峰值放熱率相對優化前在上止點后15°CA左右明顯增加,提高了約15%。這主要是因為優化進氣道后缸內渦流強度增加,油氣混合氣更加均勻,提高了發動機燃燒效率,從而提升了燃燒放熱率,改善了發動機的經濟性及污染物排放。

圖8 進氣道優化前、后穩流試驗結果對比

表1 試驗用發動機性能參數

圖9 進氣道優化前、后燃燒放熱率對比

6.2 經濟性和污染物排放對比

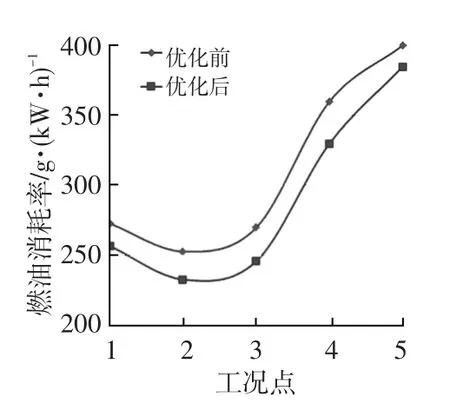

選擇NEDC循環下的5個排放工況點進行油耗對比,工況點1~工況點5分別為:2 900 r/min、140 N·m;2 600 r/min、184 N·m;2 200 r/min、143 N·m;1 526 r/min、32 N·m;1 300 r/min、11 N·m,試驗結果如圖10所示。由圖10可看出,進氣道優化后,發動機的油耗明顯改善,相對于原進氣道,比油耗降低了約5%。進氣道性能的提升導致燃油效率的提升,放熱率提高,燃油消耗率降低,同時污染物排放也有效降低。

圖10 5個排放工況點下進氣道優化前、后燃油消耗率對比

圖11為在2 400 r/min、110 N·m工況點下,通過調整EGR率控制NOx排放,不同NOx排放下的油耗和soot排放對比。由圖11可以看出,進氣道優化后,油耗始終比優化前低,soot排放也始終處于較低位置,這表明進氣道優化后燃燒效率得到提升,即使在不同EGR率的情況下,油耗和soot排放也能得到明顯改善。

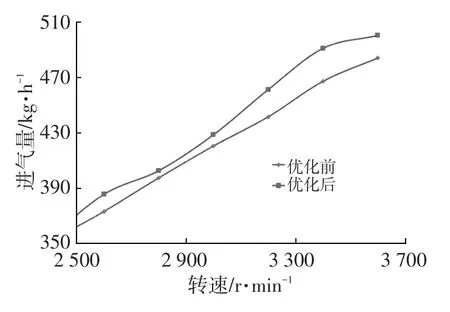

圖12為不同發動機轉速下進氣道優化前、后的進氣量對比,由圖12可以看出,進氣道優化后,在中高轉速下進氣量明顯提升,提高了約3%~5%,表明優化后的進氣道流量系數提升對發動機充量系數有明顯改善,從而提升發動機的進氣量。

圖11 不同NOx排放下的燃油消耗率和soot排放對比

圖12 不同發動機轉速下進氣道優化前、后進氣量對比

圖13為不同發動機轉速下進氣道優化前、后的排放溫度對比,由圖13可以看出,優化后的進氣道排放溫度明顯降低,降低了約3%,這表明進氣道優化后有利于提升燃燒效率,燃燒效果較佳,放熱率較高,因而排氣溫度有所降低。

圖13 不同發動機轉速下進氣道優化前、后排放溫度對比

7 結束語

本文基于降低油耗和提升發動機性能的目的,對一款2.0 L排量柴油機進氣道進行優化,并通過CFD模擬分析、發動機臺架性能測試得到以下結論:

a.優化后的進氣道平均渦流比提升了14.2%,平均流量系數提升了26.4%,使發動機缸內進氣量提升了約3%~5%。

b.優化后進氣道使發動機放熱率在部分區域提高了15%;在5個排放特征點區域,油耗降低了約5%,soot排放對比有明顯降低;排氣溫度也降低了3%。