柴田式前端車鉤高度調整研究

尹 濤

(中車青島四方機車車輛股份有限公司 山東 青島 266111)

目前CRH2型動車組前端車鉤主要采用的是中車戚墅堰機車車輛工藝研究所有限公司制造的柴田式密接式車鉤,車鉤高度為1 000 mm,一般用于兩列車間的相互連掛,實現了機械、空氣管路的自動連掛和分解,鉤頭主要包括鉤體、鉤舌、解構桿、拉伸彈簧、解鉤風缸、空氣管路、MRP閥和鉤鎖;緩沖器為單式緩沖器,主要包括橫銷、縱銷、框接頭、橡膠堆、緩沖器框等[1]。前端車鉤主要用于列車與列車之間的連接,使彼此保持一定的距離,并傳遞與緩和列車在運行中或者在調車時所產生的縱向力。當兩列連掛車輛的前端車鉤高度超出允許范圍時,會嚴重影響列車運行可靠性、平穩性,甚至會危及列車行車安全。

1 影響車鉤高度因素

CRH2型動車組前端車鉤在正常高級修檢修過程中,前端車鉤高度決定因素按照力的傳導順序分析[2],對車鉤高度有影響的零部件及部位因素如下:車輪直徑、軸箱彈簧調整板厚度、軸箱彈簧組成尺寸誤差、轉向架構架焊接尺寸差、空氣彈簧調整墊高度差、空氣彈簧尺寸高度差、車體枕梁下平面高度尺寸差、車體整體撓度、車體前艙焊接平面度、車體前艙牽引梁平面度、后箱托架、前箱托架、車鉤托架和車鉤本體等13個決定因素,其中的轉向架因素如車輪、軸箱彈簧、空氣彈簧等在轉向架落成后調整尺寸對前端車鉤高度影響微小,例如軸箱彈簧調整墊的調整范圍僅在0~3 mm之間,對整個轉向架高度幾乎無影響。車體因素如整車車體變形、司機室前艙焊接變形等均已固定不可調整。

在一般正常檢修過程中,車鉤高度進行調整時首先考慮對車鉤托架、前箱托架等車鉤高度調整的相關部件,只有在特殊情況如車體變形明顯或者轉向架相關尺寸明顯超出合理范圍時才對以上因素進行討論。

2 車鉤尺寸測量

CRH2型動車組在檢修過程中,車鉤高度測量主要在落車后的稱重工序進行[3]。車鉤高度尺寸測量及調整應在標準軌上進行,車輛應滿足以下條件:稱重合格、水箱注滿水、處于空氣彈簧充風狀態下(風源壓力為500 kPa~900 kPa)。

頭車車鉤高度測量:高度測量前目視檢查頭車車鉤托架基本水平(頭車車鉤下部與托架板簧摩擦板左右兩邊接觸面應密貼),如不滿足首先翻轉活動式車鉤托架承載板或者上下晃動車鉤待其自由靜止后測量。

測量方法:將水平尺桿放置于標準軌上通過3M鋼卷尺或車鉤高度測量工裝裝置進行測量。

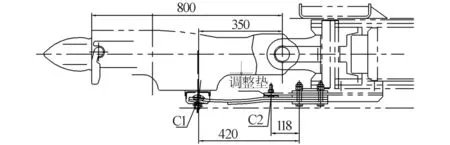

圖1 頭車車鉤高度示意圖

車鉤上翹下垂量:將水平儀的一端放在車鉤及與車鉤托架連接的橫銷下部,然后將水平儀水平放置(水平儀的氣泡在中間位置),測量水平儀前端與車鉤標記點的高度距離為H,車鉤的上翹下垂量X=|H-30|mm(30為車鉤橫銷的半徑),車鉤上翹量或下垂量均不應大于5 mm,即X=|A-B|≤5。

3 車鉤高度調整

在實際的生產過程中車鉤高度測量在稱重工序進行,此時整車制造過程已經基本完成,出現的車鉤高度超差問題往往只能單一地通過車鉤板簧調整墊進行調整。車鉤上翹量或下垂量是影響車鉤鉤舌受力性能的另一個關鍵因素,受制于此因素影響,就只能通過抬車分解車體與轉向架、牽引梁整形、更換前箱托架或者更換另外尺寸轉向架來實現,且重新抬車無疑會使工作量急劇增大,嚴重沖擊生產安排和影響生產效率。

柴田式前端車鉤的高度一般按照以下流程進行調整:

(1)翻轉活動式車鉤托架承載板,檢查車鉤托架承載板與車鉤鉤體之間是否處于自由承載狀態。可適當翻轉車鉤托架前端承載板后,上下晃動車鉤待其自由靜止時重新測量車鉤高度是否滿足要求。車鉤托架上摩擦板的作用對車鉤高度影響極為明顯,車鉤高度調整經驗表明車鉤本體與摩擦板間存在的作用力對車鉤高度影響范圍一般在(-5~3)mm之內,特殊情況如車鉤極限承受垂直向下壓力后緩慢釋放壓力車鉤高度能夠降低多達7 mm以上,靜止2 h以上車鉤高度能夠逐漸恢復到-3 mm以內。

(2)檢查車鉤托架是否水平,車鉤承載部位是否處于車鉤托架中間兩條白色線范圍之內;目視檢查車鉤托架兩側彈簧板高度差是否過大。車鉤偏向一側時前端車鉤托架承載板一般有目視可見的傾斜。承載板目視可見的傾斜可以在車鉤前箱托架安裝后就預先進行目視檢查,一般采用參照車鉤板簧與開閉機構下懸掛橫梁的間隙尺寸進行比較,間隙尺寸差別明顯時可預先對較高一側彈簧板上調整墊進行適當增加。

(3)如經以上兩步調整后車鉤高度尚不能滿足要求,需對托架彈簧上的調整墊進行調整,根據車鉤托架彈簧板和車鉤尺寸(見圖2)計算調整墊增減時車鉤高度尺寸變化。

圖2 車鉤尺寸圖

托架變化計算:按照托架彈簧制造技術條件要求,托架彈簧的彈簧常數為7.8 kg/mm,車鉤安裝后其裝載載荷為185 kg,重心垂線位于C1處。按照車鉤組裝尺寸計算車鉤高度尺寸變化20 mm,C1處高度變化8.75 mm,重心水平朝車鉤橫銷移動量小于0.11 mm;因此在一般的車鉤高度調整范圍內,其C1處載荷基本不變,托架彈簧因載荷變化產生的變形可忽略,托架彈簧可按照剛性體進行計算。

根據圖1中托架尺寸,C2處變化1 mm,C1處變化約為3.5 mm;C1處變化1 mm,車鉤端部變化約為2.2 mm;兩者疊加計算為托架彈簧調整墊每調整1 mm,車鉤端部高度變化約為7.7 mm。因車鉤組裝存在間隙及部件變形等誤差,根據長期車鉤調整經驗,端部車鉤變形經驗值一般取6 mm進行計算。車鉤調整墊一般有1 mm、1.5 mm、3 mm、4.5 mm等4種厚度尺寸,因此按最小調整厚度0.5 mm計算高度調整一般為3 mm的倍數,如3 mm、6 mm、9 mm等。

(4)車鉤調整墊增減有一定的限度要求,通常車鉤調整墊厚度總計需保持在8.5~12 mm之間,并且車鉤調整必須考慮上翹下垂量的改變。

車鉤結構因素:在車鉤載荷作用下,車鉤托架彈簧板受車鉤重力載荷影響自然變形,前箱托架前端墊片處因此產生的間隙為8.5 mm左右,當調整墊少于8.5 mm時,繼續減少墊片也無法提升車鉤高度。調整墊總計厚度超過12 mm時,托架板簧最前端固定螺栓的擰緊力開始小于板簧自身變形產生的內應力,造成板簧最前端的固定螺栓處產生閃縫現象,嚴重影響緊固結構的穩定。

因此在車鉤調整墊方式失效時需考慮從車鉤結構其他部件進行調整。

車鉤上翹下垂量限制:車鉤上翹下垂量為5 mm,對車鉤高度有極大的限制。通常車鉤上翹下垂量對車鉤高度調整的限制一般處于車鉤高度極限位置附件,例如車鉤上翹2 mm以上且車鉤高度在995 mm以下時,只考慮撤減調整墊0.5 mm以上也會使車鉤上翹量超過5 mm的限制。

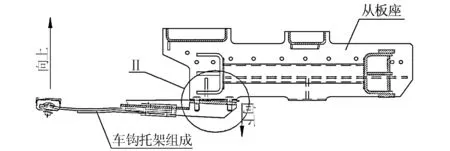

通過以上分析可知當車鉤調整墊方式失效,需要考慮采取其他方式進行補償。根據車鉤托架安裝結構研究,在前箱托架與車體牽引梁間增加調整墊的方式能夠起到很大的作用。在牽引梁安裝后側增加調整墊(見圖3),根據杠桿原理前箱托架前端抬升車鉤高度提升,同時車鉤本體后部提升使得車鉤上翹下垂量減小,這能極大改善因提升車鉤高度造成的車鉤上翹下垂量急劇增大的問題。

圖3 前箱托架調整示意圖

計算如下:前箱托架后端增加調整墊1 mm,根據車體組裝尺寸計算,C1處升高約為4.2 mm,結合鉤體尺寸車鉤端部高度升高約為9 mm;車鉤橫銷上升約為1.8 mm,車鉤高度減小約4 mm;綜合以上調整效果為車鉤高度升高5 mm,上翹量減少1.8 mm。

前箱托架前端增加調整墊1 mm,根據車體組裝尺寸計算,C1處降低約為6 mm,結合鉤體尺寸車鉤端部高度降低約為13 mm;車鉤橫銷下降約為2.8 mm,車鉤高度升高約6.4 mm;綜合以上調整效果為車鉤高度降低6.6 mm,上翹量增加2.8 mm。

撤減車鉤調整墊降低車鉤高度、結合前箱托架后側加墊增加車鉤高度,能夠對車鉤高度進行微調,同時能夠對車鉤上翹或者下垂量進行反向調整。

4 工藝過程管控

車鉤高度超出允許范圍問題在動車組檢修過程中經常出現,良好的工藝過程管控能夠極大降低車鉤高度超限問題的出現,減少重復調整的工作量。按以上車鉤調整流程的分析,車鉤高度的主要調節部位為車鉤托架、托架板簧、板簧調整墊、前箱托架變形量、牽引梁平面度等。因此按照車鉤組裝流程需按順序依次嚴格控制相關部件變形尺寸或組裝尺寸,相關的工藝過程管控如下:

(1)車鉤組裝工序在落車稱重工序之前,參照以上車鉤相關部件調整尺寸對車鉤高度的影響,其中車鉤前箱托架與車體牽引梁間的調整墊對車鉤高度影響最大能夠達到1∶13,換言之在車鉤組裝前車體牽引梁上翹、下垂變形量就需要進行嚴格測量卡控,避免重復拆卸調整。參照以上計算調整量的分析,應確保車體牽引梁車鉤安裝平面前后高度差不能大于1 mm。

(2)前箱托架結構較復雜,安裝平面為加工平面,平面度控制在±1 mm范圍內,其對車鉤高度的影響與車體牽引梁一致,都是通過杠桿效應影響車鉤高度。

(3)車鉤托架彈簧板上調整墊對車鉤的調整一般為3 mm的倍數且增減有一定的限度要求,通常車鉤調整墊厚度總計需保持在8.5~12 mm之間,并且車鉤調整必須考慮上翹下垂量的改變。

(4)車鉤高度測量一般在車輛稱重調整完畢之后進行,需注意的是應將整車處于標準軌靜置2 h以上以減小前后空氣彈簧因調車產生的高度差。

車鉤前箱托架安裝平面變形量與車體牽引梁安裝面平面度是相互影響的因素,兩者既可以相互抵消也存在相疊加效應,在疊加時容易導致變形量超限出現前箱托架傾斜現象。在實際生產中的組裝現場,很難對前箱托架加工面傾斜度進行測量。

5 總結

以上通過對車鉤本體結構的分析及調整范圍的計算,為車鉤調整指明了方向和調整依據,并總結出了牽引梁平面度控制、車鉤組裝調整及車鉤測量前整車靜置等工藝管控措施。在實際生產中,施工人員按照本文所述方法進行計算后及時解決了車鉤高度異常問題,按照工藝管控措施,極大降低了車鉤高度超限的概率。