倒角與坡口組合加工專用機床的研制

劉忠誠

(齊齊哈爾斯潘塞重工裝備有限公司 黑龍江 齊齊哈爾 161002)

為提高出口鐵路貨車的質量,考慮將帶倒角與坡口加工的零件進行的焊接拼接結構,改為整體倒角與坡口加工結構,這樣使得加工量減少,但需要在大型機床上加工,經濟性差,影響了產品的競爭力。

研制倒角加工專用機床和坡口加工專用機床,雖然按先后順序兩種專用機床能完成零件的加工,但兩種專用機床的上下料、定位、夾緊與松開及滑臺進給工作,屬于重復性工作,沒有達到利潤最大化。提高其經濟性,優化上下料、定位、夾緊與松開結構,將倒角加工與坡口加工的工藝性有機地結合在一起,必須研制出倒角與坡口組合加工專用機床。

1 倒角與坡口加工專用機床的研制目標

1.1 加工材料范圍

用于碳鋼(Q235、Q345)、耐候鋼(09CuPCrNi-A)、不銹鋼(JFE410RW、4003mod、T4003)、高強度鋼(Q450NQR1)、鋁合金(5083-H321)的加工。

1.2 主要技術參數

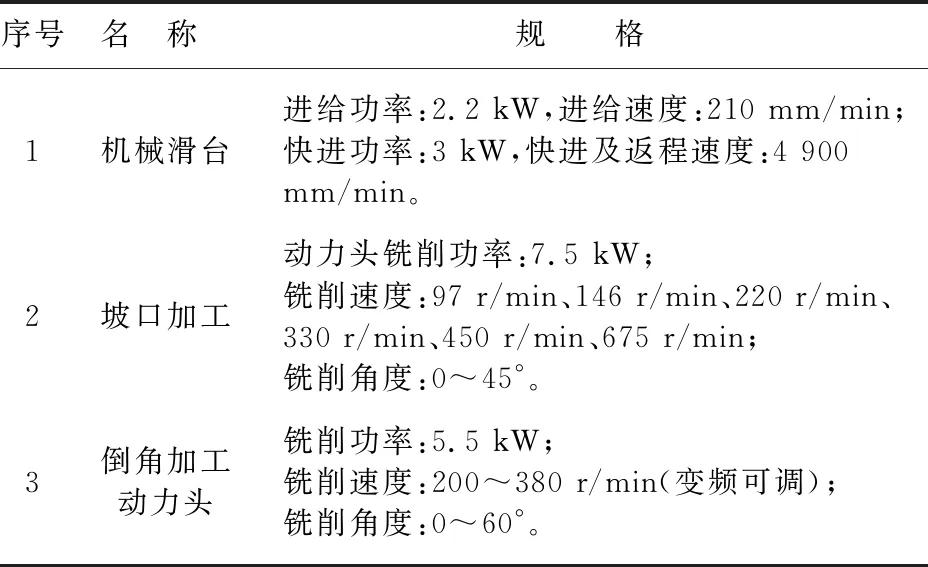

倒角與坡口加工專用機床的主要技術參數如表1所示。

2 倒角與坡口加工專用機床結構組成

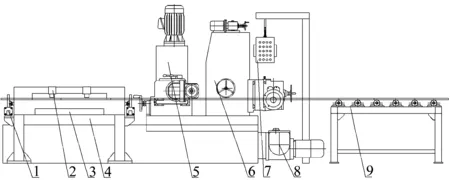

滿足倒角加工與坡口加工的工藝性要求,按照工件落料、進入加工區、定位、夾緊和加工等功能進行布局設計,倒角與坡口加工專用機床結構組成如圖1所示,由氣缸導料裝置、油缸壓緊裝置、電磁鐵壓緊裝置等組成。

表1 倒角與坡口加工專用機床主要技術參數

1—氣缸導料裝置;2—油缸壓緊裝置;3—電磁鐵壓緊裝置;4—帶定位機構的加工工作臺;5—坡口加工銑頭單元;6—倒角加工銑頭單元;7—控制系統;8—機械滑臺;9—輔助工作臺。圖1 倒角與坡口加工專用機床結構組成圖

2.1 機械部分

氣缸導料裝置由水平推料氣缸、電磁閥、直線導軌和托料架組成;油缸壓緊裝置由電動泵、蓄能器、控制器、單向油缸和液壓系統組成;電磁鐵壓緊裝置由2套電磁鐵和消磁系統組成;帶定位機構的加工工作臺由垂直定位氣缸、電磁閥、T型槽工作面和龍門架組成;坡口加工銑頭單元由GY-T5銑頭、GY-H45偏軸萬向銑頭、進給機構和調速加工機構組成;倒角加工銑頭單元由橫向進給機構、縱向進給機構和旋轉銑頭組成;機械滑臺由工進機構、快進機構和滑臺組成;輔助工作臺由支架、輥輪和軸承座組成。

2.2 控制系統

PLC控制器采用西門子S7-200實現;滑臺快退為接觸器控制,工進為變頻器控制,帶機械限位限制極限及電磁抱閘;倒角旋轉加工為變頻控制,升降為接觸器正反轉控制,帶機械限位限制極限;坡口旋轉加工為接觸器控制,升降電機為接觸器控制,帶機械限位限制極限[1]。

3 倒角與坡口加工組合專用機床工作原理及過程

3.1 工作原理

應用風控系統,完成垂直氣缸控制定位擋升降,完成水平氣缸將工件推入和導出加工區;應用電磁鐵夾緊系統,將工件吸牢和松開,加工后進行退磁處理;應用液壓夾緊系統,使單向液壓油缸將工件壓緊,通過油缸內的彈簧使壓頭歸位,加工過程靠蓄能器進行保壓。采用坡口加工銑頭單元加工坡口。采用倒角加工單元銑頭加工倒角。采用機械滑臺進行工進和快退。

3.2 工作過程

(1)定位擋升起,工件由天車吊入,落在加工工作臺和輔助工作臺上;風控系統工作,水平氣缸動作將工件推入加工區,工件與定位擋接觸到位;電磁鐵夾緊系統工作,將工件吸牢;液壓夾緊系統工作,單向液壓油缸動作,將工件壓緊;定位擋降落,脫離加工區。

(2)準備對刀工作,倒角加工銑頭單元工作,配合手動進給,使刀盤處于加工位置;機械滑臺工退,坡口加工銑頭單元工作,配合手動進給,使刀盤處于加工位置;機械滑臺工進,進行坡口加工和倒角一次性加工。

(3)加工結束后,操作坡口加工銑頭和倒角加工銑頭脫離加工區;操作快進電機,使滑臺退回原始位;操作電磁鐵夾緊系統,進行退磁處理后,使工件與電磁鐵脫開;操作液壓夾緊系統,通過油缸內的彈簧使壓頭歸位;工件被松開后,操作風控系統,使工件退出加工區[2]。

4 倒角與坡口組合加工專用機床的技術創新經濟性

4.1 加工工作臺與輔助工作臺的聯合使用技術創新

加工工作臺與幾個輔助工作臺的聯合使用,因其上面都帶有氣缸導料裝置,即使工件很長,也能保證工件平行進入和退出加工區域,解決了工件大、加工量小,使用大型通用機床經濟性差的問題。與大型通用機床相比較,其優點是功能強大,且工作臺的制造成本能節省4/5。

4.2 倒角加工與坡口加工的聯合使用技術創新

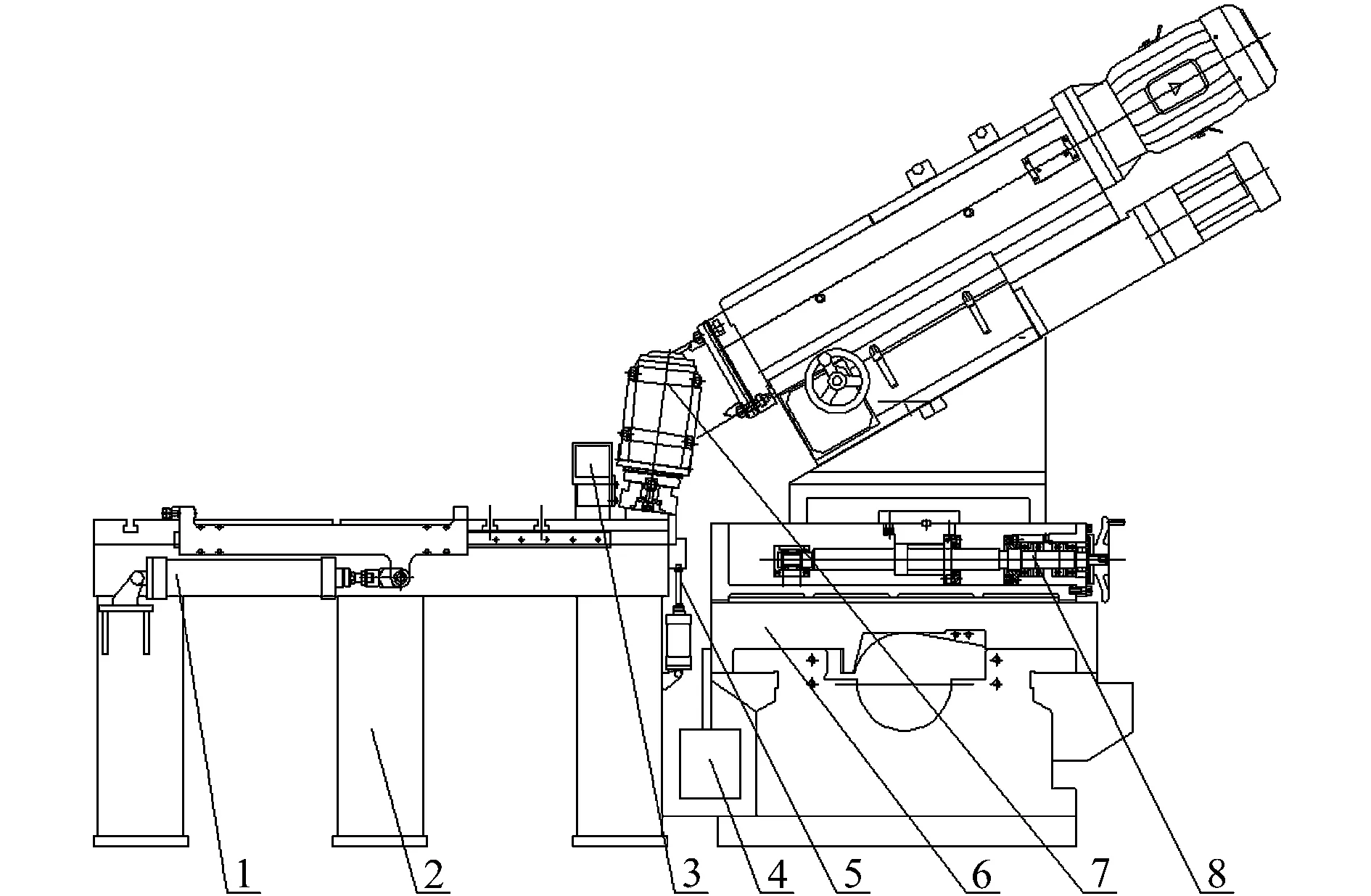

加工工作臺、坡口加工單元和機械滑臺結構組成圖如圖2所示。

1—水平氣缸導料裝置;2—加工工作臺;3—龍門架;4—鐵屑刮板;5—垂直定位氣缸;6—機械滑臺;7—坡口加工銑頭單元;8—橫向進給機構。圖2 加工工作臺、坡口加工單元和機械滑臺結構組成圖

倒角加工銑頭結構的特點是角度調整范圍大,但切削量小;坡口加工銑頭結構的特點是角度調整范圍小,但切削量大。倒角加工銑頭和坡口加工銑頭共用滑臺時,角度調整范圍都變小,切削量都變小,無法滿足工藝要求。以倒角加工銑頭工作范圍的中心為基準,調整坡口加工銑頭的位置。在滑臺與坡口加工銑頭之間增加輔助橫向進給機構,滿足坡口加工銑頭的功能。共用滑臺的內部承載結構滿足倒角加工銑頭和坡口加工銑頭的受力要求。與先用坡口加工專用機床加工,后用倒角加工專用機床加工的工藝方法相比較,其優點是進行一次性加工,減少了二次定位夾緊的誤差,保證了產品質量,節省工時和作業面積,也減少了操作人員[3]。

4.3 電磁鐵夾緊系統與液壓夾緊系統組合使用技術創新

工件的特征是邊緣處板薄,且加工后,還要焊接,不能有磁性。單獨應用電磁鐵夾緊時,退磁不凈影響后期焊接。單獨應用液壓夾緊時,液壓夾緊的油缸及龍門架與銑頭的位置不能干涉,夾緊位置遠離加工區時,工件沒夾牢會引起振動,影響加工質量。電磁鐵夾緊系統與液壓夾緊系統的組合使用,就規避了自身的缺點,實現了在狹小空間夾緊工件,保證了倒角加工和坡口加工的工藝要求[4]。

4.4 排屑系統的技術創新

每次加工后產生的鐵屑分布特征是量少,且堆積在滑臺與加工工作臺之間。在滑臺與加工工作臺之間設置導料槽,導料槽兩端設置排屑斗,在滑臺上設置刮板。這樣每次加工時,滑臺帶著刮板往復運動,將鐵屑推進排屑斗里。與使用排屑機比較,既經濟又節省空間。

5 結束語

研發的倒角與坡口組合加工專用機床,完成了澳大利亞力拓公司40 t軸重礦石車、澳大利亞PN煤炭漏斗車和FMG礦石車等出口車的中梁腹板、中梁下蓋板、牽引梁下蓋板、牽引梁腹板等長大厚板件倒角坡口的加工。單件倒角和坡口加工部分成本降低了30%。獨創的電磁和液壓快速夾緊組合應用方式,提高了加工的可靠性;倒角加工銑頭單元和坡口加工銑頭單元的組合應用方式使工作效率提高1倍。多項技術創新的應用提高了公司出口車產品的競爭實力。