加氫裂化尾油沉浸式水槽熱交換器傳熱特性及計算

劉 巍

(武漢金中石化工程有限公司, 湖北 武漢 430223)

符號說明

cp,c——冷流比定壓熱容,J/(kg·℃)

cp,h——熱流比定壓熱容,J/(kg·℃)

D0——盤管中心直徑,m

di——盤管內徑,m

Gr——格拉曉夫(Grashof)數

hv——水的蒸發(fā)潛熱,J/kg

K——總傳熱系數,W/(m2·℃)

Nu——努塞爾數

Pr——普朗特數

Φc——冷端熱流量,kW

Φh——熱端熱流量,kW

Φs——熱流量損失,kW

qmc——冷流質量流量,kg/s

qmh——熱流質量流量,kg/s

qmy——溢流量,kg/s

Ri——管內污垢熱阻,m2·℃/W

Ro——管外污垢熱阻,m2·℃/W

Re——雷諾數

ti′——熱流進口溫度,℃

to′——熱流出口溫度,℃

ti——冷流進口溫度,℃

to——冷流出口溫度,℃

αi——管內傳熱系數,W/(m2·℃)

αo——管外傳熱系數,W/(m2·℃)

加氫裂化裝置的加氫裂化尾油(HTO)從分餾系統(tǒng)出來的溫度通常在260~320 ℃,經過熱交換器及后冷器冷卻后進入三相離心機進行油、固、水分離。普通三相離心機進口溫度要求在150 ℃ 以下,而高于150 ℃的工況需要選用高溫離心機。為減少設備投資,工藝要求后冷器出口溫度控制在150 ℃以下。在后冷器的設計中,一方面需要保證出口溫度低于150 ℃,另一方面出口溫度不能過低,以避免尾油黏度增大影響傳熱效果并增加壓降[1]。采用沉浸式水槽熱交換器能夠有效控制尾油出口溫度,其結構簡單、易于制造、設備投資低,不足之處是傳熱系數低、體積大、對工況改變不夠敏感且水汽蒸發(fā)影響周圍環(huán)境[2-7]。

為研究HTO沉浸式水槽熱交換器的傳熱規(guī)律,對加氫裂化中試裝置中的HTO后冷器的試驗運行參數進行收集整理,并與理論計算值進行對比分析,從而得出此類熱交換器的計算方法,為生產裝置中的同類型熱交換器設計提供參考。

1 水槽熱交換器設計概況

1.1 設備結構

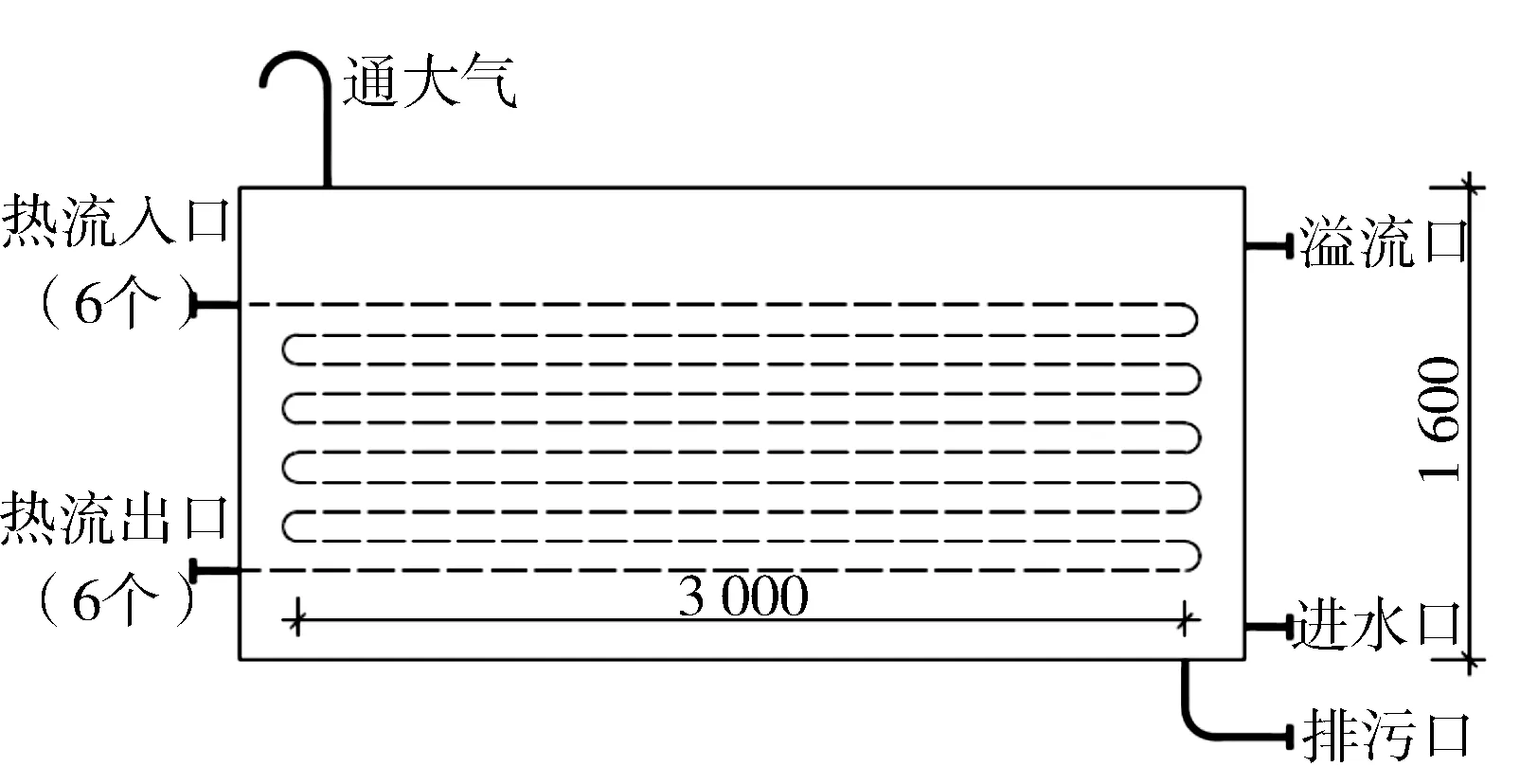

試驗用水槽熱交換器的結構見圖1。該熱交換器以DN25(?34 mm×3.5 mm)碳鋼管為換熱管,單根換熱管長3 m。以6根換熱管為1排,共10排,總換熱面積為21 m2,換熱管內流體流速為0.27 m/s。

圖1 試驗用水槽熱交換器結構簡圖

1.2 換熱流程

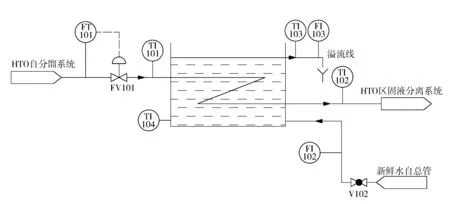

試驗用水槽熱交換器的換熱流程見圖2。HTO自分餾系統(tǒng)來,以3 000 kg/h的質量流量進入沉浸式水槽槽熱交換器,完成熱交換后去固液分離系統(tǒng)。冷流新鮮水自新鮮水總管來,從進水口入熱交換器箱體,完成熱交換后從溢流管線出。

圖2 試驗用水槽熱交換器流程簡圖

圖2中,FV101為HTO流量控制調節(jié)閥,V102為新鮮水補水流量調節(jié)閥,FI102為監(jiān)測補水量的流量計,TI101和TI102為熱HTO入口和出口溫度監(jiān)測熱電偶。水箱上部設置溢流管線,溢流管線上設置流量計FI103和熱電偶TI103,用于監(jiān)測溢流水量和水溫。水箱底部設置熱電偶TI104,用于監(jiān)測水溫。

1.3 操作參數

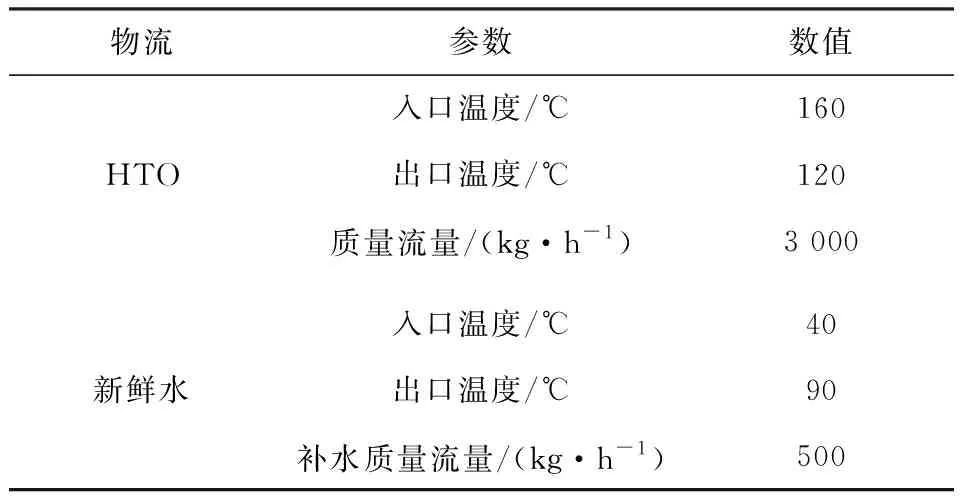

水槽熱交換器以來自加氫裂化中試裝置的HTO為熱流體,以新鮮水為冷流體。試驗過程中冷、熱介質的工藝參數見表1。

表1 熱交換器工藝參數設計值

2 試驗運行參數及傳熱分析

2.1 試驗過程及數據采集規(guī)則

打開V102,向水箱內通入新鮮水,使液位達到溢流口高度,建立穩(wěn)定液位。投用FV101,使熱流HTO質量流量穩(wěn)定在3 000 kg/h。調節(jié)V102開度,控制補水質量流量,系統(tǒng)穩(wěn)定后監(jiān)測冷、熱流體的進、出口溫度,新鮮水補水量和溢流量。

在熱交換器運行過程中,換熱系統(tǒng)的溫度會連續(xù)不停變化,呈現非穩(wěn)態(tài)性質。但對于特定工況,在特定的時刻,可以認為傳熱是穩(wěn)態(tài)的,即滿足相關傳熱方程[8]。文中試驗所取數據均為系統(tǒng)在相對穩(wěn)定條件下同一時刻的監(jiān)測數據。

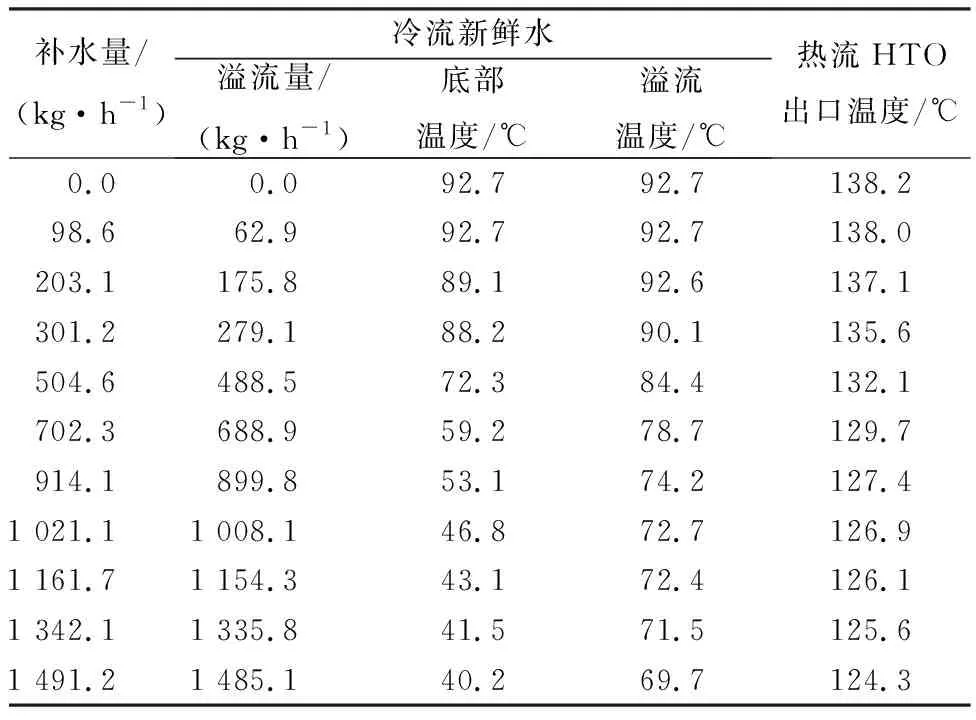

2.2 不同補水質量流量下換熱效果

保持熱流體HTO入口質量流量(3 000 kg/h)和入口溫度(160 ℃)不變,調節(jié)新鮮水補水質量流量,研究不同補水質量流量下換熱系統(tǒng)中冷流體(新鮮水)的溢流量、底部溫度、溢流溫度以及熱流體HTO的入口溫度和出口溫度變化情況。水槽熱交換器現場實際運行數據見表2。

表2 不同補水質量流量下水槽熱交換器運行參數

按照下面的公式對熱流體和冷流體的熱流量進行計算。

Φh=qmh(to′-ti′)cp,h

(1)

Φc=qmc(to-ti)cp,h+(qmc-qmy)hv

(2)

根據熱平衡方程,計算熱損失。

Φh=Φc+Φs

(3)

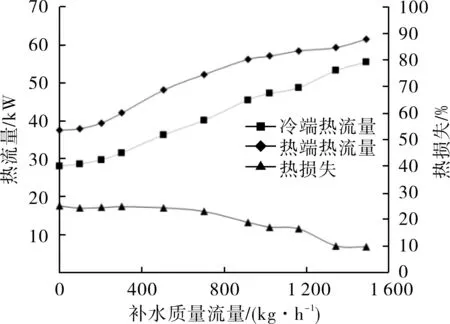

應用式(1)~式(3)處理試驗數據,研究熱交換器熱流量和熱損失隨補水量的變化情況,得到的關系曲線見圖3。

圖3 熱交換器熱流量和熱損失隨補水質量流量的變化

圖3表明,隨著補水質量流量增加,熱交換器熱流量呈上升趨勢,這主要是因為補水質量流量增加后,水箱中的水擾動增強,增大了水側的傳熱系數。另一方面,隨著補水質量流量增加,水箱整體溫度呈下降趨勢,對環(huán)境輻射的熱量減少,這是熱損失隨補水質量流量增加而下降的重要原因。

熱交換器的傳熱過程為熱流的熱量通過換熱管傳遞給水箱中的新鮮水,新鮮水吸收的熱量一部分體現在補水升溫,另一部分體現在水蒸氣蒸發(fā)帶走的潛熱。表2表明,隨著補水質量流量減少,水箱中水溫升高,蒸發(fā)量變大。當補水量質量流小于500 kg/h時,熱流量變化不大,此時冷端的熱量主要為水汽的蒸發(fā)潛熱。

2.3 夏季工況與冬季工況換熱效果

由于氣溫、大氣壓等條件影響熱交換器水汽蒸發(fā)量和熱損失,熱交換器在夏季工況和冬季工況下的換熱效果會有一定的差別。通過試驗對比研究水槽熱交換器在夏季工況和冬季工況的換熱性能。

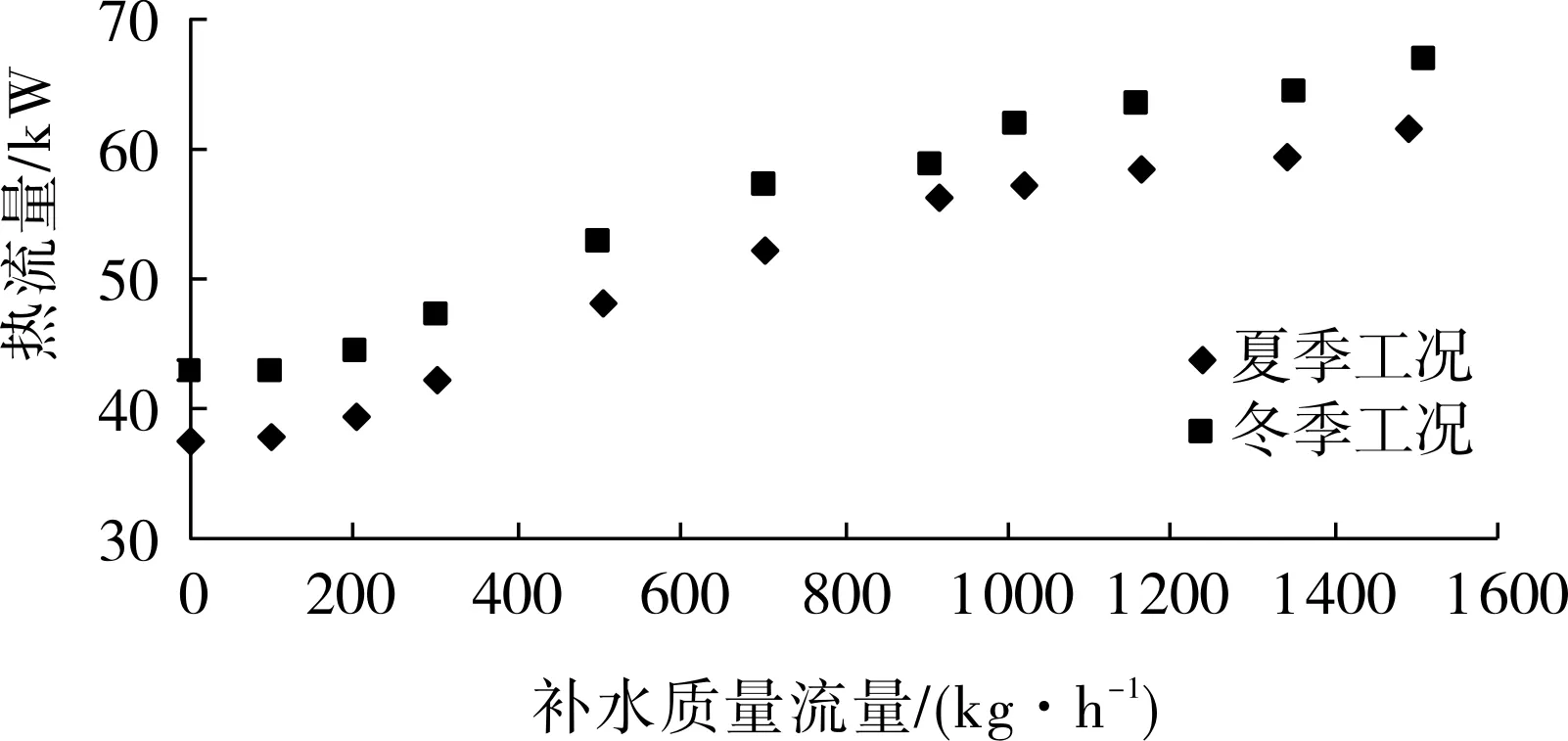

夏季工況和冬季工況熱交換器熱流量隨補水質量流量的變化見圖4。圖4表明,在相同的補水質量流量條件下,冬季工況相對于夏季工況熱流量絕對升高4.8~5.3 kW,據此計算的相對升高幅度為8%~12%。此熱流量相對升高幅度下,可以按照夏季工況進行設計計算,按照冬季工況進行校核。

圖4 夏季工況和冬季工況熱交換器熱流量隨補水質量流量的變化

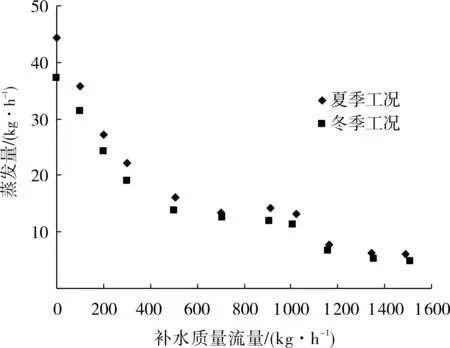

夏季工況和冬季工況蒸發(fā)量隨補水質量流量的變化見圖5。

圖5 夏季工況和冬季工況蒸發(fā)量隨補水質量流量的變化

根據圖5的數據計算,冬季工況水汽蒸發(fā)量減少6%~22%,其主要原因是冬季環(huán)境溫度低(試驗時的氣溫約3 ℃),水箱內熱水表面的蒸發(fā)速率降低0.9~7.2 kg/h。

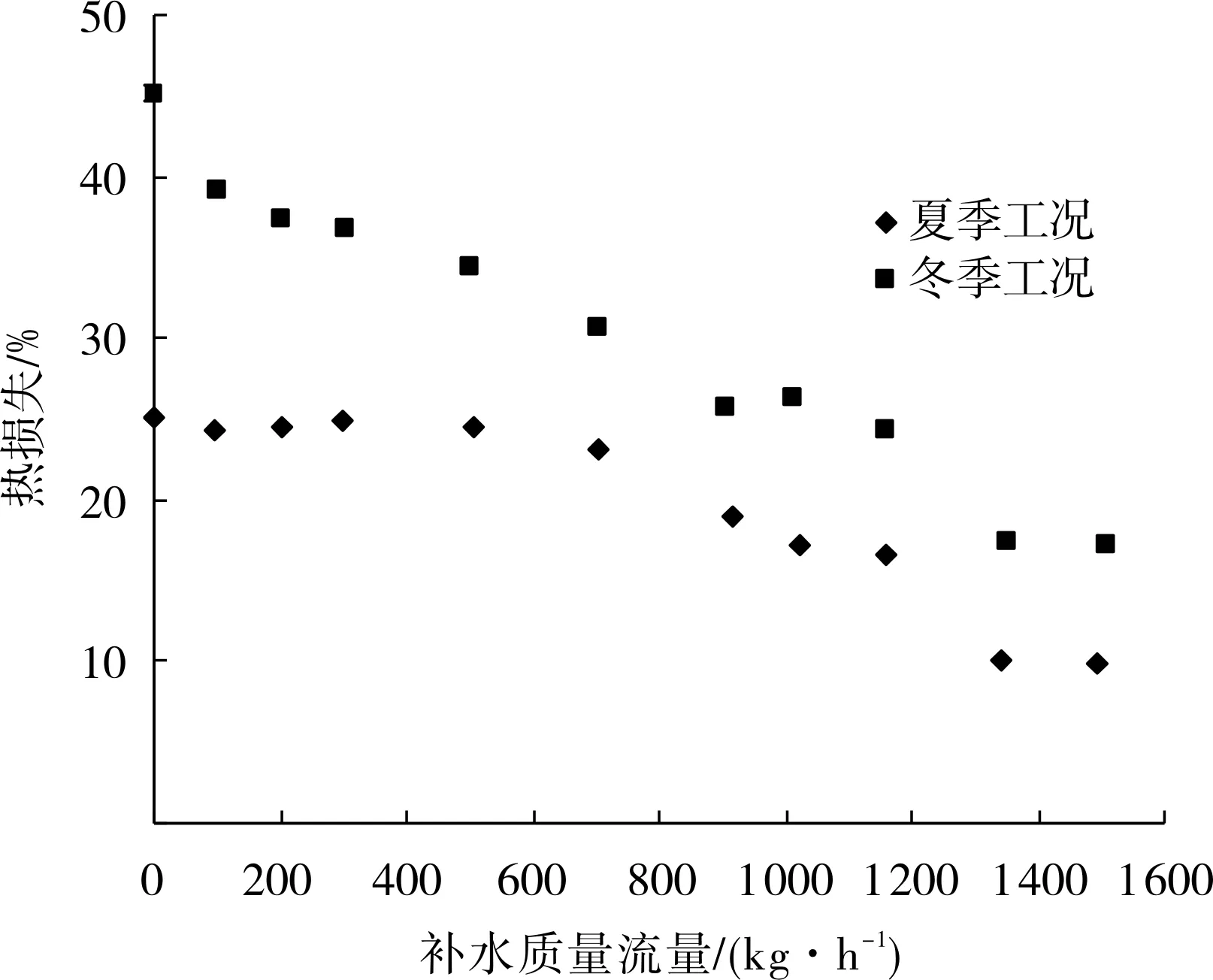

夏季工況和冬季工況熱交換器換熱性能對比見圖6。圖6表明,冬季工況熱損失比夏季工況熱損失高32%~80%,這主要是因為冬季氣溫低(試驗時的氣溫約3 ℃),水箱本體及水箱內熱水對環(huán)境的熱輻射增高。

圖6 夏季工況和冬季工況熱損失隨補水質量流量的變化

總的來說,冬季工況下熱水表面蒸發(fā)量比夏季工況減少6%~22%,水汽帶走的蒸發(fā)潛熱降低0.55~4.67 kW。但另一方面,水箱對外熱輻射增加,因此熱交換器總的熱流量升高4.8~5.3 kW,但與夏季工況相比差別不大(增加8%~12%)。

2.4 管外強制對流對換熱效果的影響

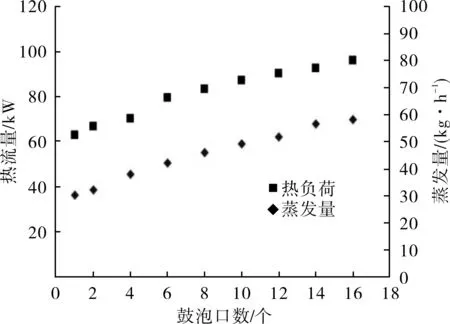

為改善換熱效果,采用低壓氮氣鼓泡的方式來增加水箱內熱水的湍流程度[8]。試驗時分別采用不同數量的鼓泡口,記錄其進、出口溫度及蒸發(fā)量,研究鼓泡個數對熱交換器換熱性能的影響。鼓泡口的位置在水箱底部。鼓泡口孔徑為5 mm,氣速為2~4 m/s,鼓泡口個數分別取1、2、4、8、16、32、64、128和 256。

鼓泡口個數對熱交換器熱流量和蒸發(fā)量的影響見圖7。圖7表明,隨著鼓泡口個數增加,水箱內熱水的湍流程度加強,水汽蒸發(fā)量增大,水汽向環(huán)境中傳遞的潛熱增加。同時,水箱內熱水的流動狀態(tài)加劇對換熱管外到冷流主體的傳熱系數的提高有顯著作用[9]。

圖7 鼓泡口個數對熱交換器熱流量和蒸發(fā)量的影響

通過計算得到的鼓包個數對熱交換器總傳熱系數的影響見圖8。圖8表明,隨著鼓泡口個數增加,總傳熱系數增大,但在鼓泡口數大于10個以后,總傳熱系數變化不大,為65 W/(m2·℃)左右。利用鼓泡法加強水箱內的流動性,能夠有效提高換熱效率,且實施簡單易行。

圖8 鼓泡口個數對熱交換器總傳熱系數的影響

試驗證明,通入水箱中的氮氣量很少,操作能耗基本可以忽略,如果采取合適的鼓泡口個數和通氣量,能夠最大限度地提高總傳熱系數。在此類熱交換器的設計中,可參考本試驗測得的經驗值進行初步計算,以減少換熱面積,有利于減少設備投資及占地。

3 換熱管傳熱模型及傳熱系數計算

3.1 傳熱模型

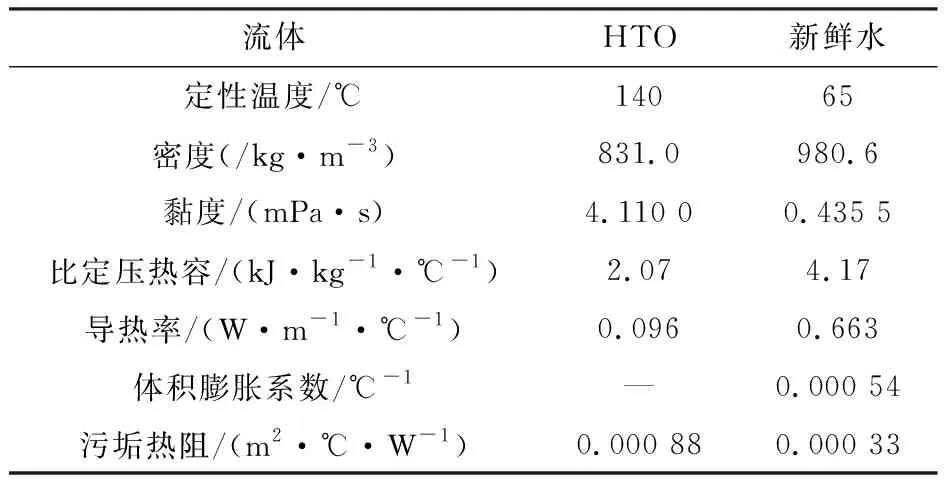

為研究此類型沉浸式水槽熱交換器的傳熱計算方法,筆者收集中試裝置的運行數據,利用不同的傳熱模型計算出總傳熱系數的理論值,通過對比理論值和實際值,討論符合此類熱交換器的傳熱模型,為設計計算提供參考。計算所取物性參數見表3(定性溫度下的取值)。

表3 水槽熱交換器中流體物性

根據沉浸式熱交換器特點,換熱管內傳熱系數的計算參考Nakayama經驗式和Schmidt經驗式[10-13]。此外,有學者的研究成果表明,Dittus-Boelter公式對管內單相對流傳熱的計算相對精確和簡便,管外傳熱為自然對流傳熱,可應用經典McAdams公式進行計算[14-16]。

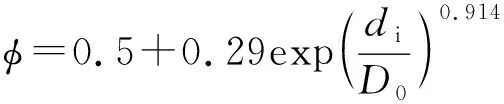

3.2 管內傳熱系數

采用下列3個經驗關聯式計算文中熱交換器換熱管內傳熱系數。

Nakayama經驗式:

(4)

Schmidt經驗式:

(5)

(6)

Dittus-Boelter公式:

Nu=0.023Re0.8Pr0.33

(7)

3.3 管外傳熱系數

應用McAdams公式計算換熱管外努塞爾數:

Nu=0.53(Gr·Pr)1/4

(8)

3.4 總傳熱系數計算

計算沉浸式水箱熱交換器的總傳熱系數時忽略管壁傳熱阻力和管內外表面積差,計算公式如下。

(9)

3.5 實際值與理論值對比

對熱交換器總傳熱系數實際值與理論值進行比較,見圖9。由圖9可知,各種傳熱經驗關聯式計算出的總傳熱系數理論值不盡相同,當補水質量流量在1 000 kg/h以上時,實際值與Schmidt公式計算值較接近,誤差在10%以內,此時水箱內流體流動較強,使用符合強制對流條件的Schmidt公式更為準確。當補水質量流量在1 000 kg/h以下時,水箱內流體可視為沒有擾動,實際值與Dittus-Boelter公式計算值更為接近,誤差在7%以內,此時實際的總傳熱系數在31.1~32.4 W/(m2·℃),曲線較為平穩(wěn)。設計計算時,可以此經驗值為參考。

圖9 水槽熱交換器總傳熱系數實際值與理論值比較

4 結語

HTO沉浸式水槽熱交換器在實際運行過程中,隨著補水質量流量的增加,傳熱效果增強,水汽蒸發(fā)量和水箱整體對環(huán)境輻射熱量減少。相對于夏季工況而言,冬季工況的蒸發(fā)量小而熱輻射量大,但總體熱流量相差不大。在設計中,可以以夏季工況作為設計工況,冬季工況作為校核工況。在補水質量流量較大時,水箱內擾動大,傳熱系數可以用Schmidt公式計算;當補水質量流量較少時,水箱內可視為沒有擾動,傳熱系數可以用Dittus-Boelter公式計算。為節(jié)省操作費用,實際操作中可采用鼓泡的方法加強管外側對流,以減少冷卻水用量而降低能耗。在此類熱交換器的設計中,總傳熱系數可保守參考經驗值31.1~32.4 W/(m2·℃)。