淺談內部腐蝕減薄損傷因子定量計算方法

李東陽

(江蘇省特種設備安全監督檢驗研究院, 江蘇 南京 210036)

腐蝕減薄是石油化工設備損傷的最主要形式之一。在失效可能性計算中,對所有的承壓設備都要計算減薄損傷因子。2016版的API RP 581[1]中介紹了2種失效可能性Pf(t)計算方法,分別是通用失效概率法和雙參數威布爾分布法。通用失效概率法適用于承壓邊界設備,包括壓力容器、管道、泵和閥門外殼等承壓部件失效可能性Pf(t)的計算。雙參數威布爾分布法則適用于壓力釋放裝置和熱交換器管束失效可能性Pf(t)的計算[1]。

通用失效概率法失效可能性計算公式Pf(t)=gffDf(t)FMS中,損傷因子Df(t)的計算須分情況采用不同算式。當內部減薄和外部損傷都為局部腐蝕減薄且不會發生在同一部位時,Df(t)=Max[Df,thin,Df,extd]+Df,scc+Df,htha+Df,brit+Df,mfat;當內部減薄和外部損傷都為全面腐蝕減薄且在同一部位時,Df(t)=Df,thin+Df,extd+Df,scc+Df,htha+Df,brit+Df,mfat。這2種情況的計算均涉及到內部減薄損傷因子Df,thin。文中對API RP 581中內部減薄損傷因子定量計算方法進行探討,各物理量含義參見文獻[1]。

1 內部減薄損傷因子Df(t)

按照API RP 581定量計算內部減薄損傷因子時有一個假定,即假設腐蝕速率不隨時間變化。而實際情況是,生產工藝介質中腐蝕性介質的含量、流速等都不恒定,由此造成的腐蝕損傷速率是隨時間變化的。在沒有實現在腐蝕速率與時間之間建立函數關系之前,這個假設只是對實際情況的一個簡單化處理。應用API RP 581定量計算內部減薄損傷因子時,為了使計算值更加接近真實值,有必要在確定這個穩定的腐蝕速率值時將設備在服役周期內的運行工藝參數納入考慮。內部減薄損傷因子定量計算的過程和公式參見API RP 581,此處不再贅述,僅從中整理出計算內部減薄損傷因子所包含的5個部分進行討論。

1.1 厚度與時間的參數Art

厚度與時間的參數Art的計算分為有無襯里或堆焊層2種情況。對于無襯里和堆焊層的情況,按照式(1)或式(2)進行計算。

(1)

(2)

當有高度準確有效的測厚數據時,可以采用式(2)計算。其中最重要的參數是基體腐蝕速率,當存在多種腐蝕機理時,總腐蝕速率=局部腐蝕速率最大值+全面腐蝕速率總和。實際情況中,當存在多種減薄機理時,不同腐蝕機理之間會有相互促進或者抑制的作用,環烷酸腐蝕和高溫硫化物腐蝕就是典型的例子[2-4]。

1.2 腐蝕速率置信度

腐蝕速率置信度是對腐蝕速率準確性的模糊評價,分低置信度、中置信度和高置信度3種狀態[5]。腐蝕速率可以由專家確定,也可以由檢驗測厚數據確定。當腐蝕速率由專家確定時,該腐蝕速率的置信度受工藝數據的準確性影響。例如,操作介質中腐蝕性介質含量、操作溫度、操作壓力數據的準確性,工藝參數的穩定性都將影響對腐蝕速率的判斷。工藝參數越穩定且準確,該腐蝕速率的置信度越高。當腐蝕速率由檢驗測厚數據確定時,該腐蝕速率的置信度受測厚位置和測厚點數量影響。測厚部位能夠均勻覆蓋,且測厚點數量越多,該腐蝕速率的置信度越高。

1.3 材料強度比參數SR

材料強度比參數SR計算公式如下。

SR=Max(SR1,SR2)

其中

式中,σs為設計溫度下的屈服強度,σb為設計溫度下的抗拉強度,S為設計溫度下的許用應力,FS為流變應力,p為操作壓力,MPa;E為焊接接頭系數;t為建造壁厚或測量壁厚,tmin為最小計算壁厚,tc為特殊結構時的最小要求壁厚,D為待計算結構件的內徑(例如加氫反應器筒體內徑、壓力管道管子內徑),mm;α為形狀因子(圓柱形取2,球形取4,封頭取1.13)。

上述強度比參數SR的計算公式只反映了材料強度與設計壓力、設備直徑以及壁厚之間的關系。當設計壓力、設備直徑和壁厚在設計和制造時確定后,是不隨設備使用時間變化的。實際上,材料強度可能隨時間發生退化,尤其是在高溫工況下,材料存在隨時間力學性能下降的可能。因此,研究材料強度比參數SR隨時間的變化關系可以促進計算更接近真實情況。

1.4 檢驗次數及檢驗方法的有效性

檢驗方法的有效性分為有效性差、一般有效、通常有效和高度有效,多次檢驗有利于提高檢驗有效性。在服役周期內,工藝運行參數決定了設備存在的損傷機理,同樣的檢驗方法對于不同損傷機理的有效性不同。

1.5 修正因子

針對在線監測、注入點/混合點以及死角等特殊情況,引入了相應的修正因子。在線監測修正因子由腐蝕減薄損傷機理和在線監測手段確定。針對腐蝕減薄損傷機理,增加在線監測手段能有效監控損傷和修正損傷因子,有利于降低設備風險。例如增加裝置中現有采樣點的采樣分析項目,易于實現且監測有效。

API RP 581中未考慮腐蝕減薄損傷形態對設備損傷失效的影響。實際上不同的腐蝕減薄損傷機理所造成的損傷形態是有不同的,不同的損傷形態產生的應力集中程度也是不同的[6-9]。針對不同損傷形態,檢驗手段的有效性也并不一樣。例如,鹽酸腐蝕環境對碳鋼表現為全面均勻腐蝕,而對奧氏體不銹鋼則表現為點蝕,形成蝕坑,甚至發展為穿透性蝕孔。一般很難確定點蝕的腐蝕速率,而且采用測厚手段也不易發現點蝕[10-11]。硫酸腐蝕大多為均勻腐蝕和點蝕,對碳鋼焊縫熱影響區腐蝕速率更大,易在焊接接頭部位形成溝槽[10]。縱焊縫上形成的長條形腐蝕坑對設備的危害比其他的局部腐蝕凹坑更為嚴重[6-7]。所以針對GB/T 30579—2014《承壓設備損傷模式識別》腐蝕減薄部分中可能發生點蝕,形成腐蝕溝槽和易腐蝕焊接接頭的損傷機理,應更加引起重視。

2 內部減薄損傷因子影響因素

API RP 581中所給的減薄損傷因子定量計算公式比較繁雜,難以理清楚各參數對減薄損傷因子的影響。本文采用對比定量計算結果法分析各因素的影響。

不考慮檢驗次數及檢驗方法的有效性和修正因子的影響,減薄損傷因子定量計算主要受腐蝕速率、腐蝕速率置信度、材料強度、設計壓力、設備直徑和壁厚的影響。其中腐蝕速率、腐蝕速率置信度和材料強度反映的是損傷因素。設計壓力、設備直徑和壁厚在設計制造時已確定,不隨時間改變,反映的是設備因素。

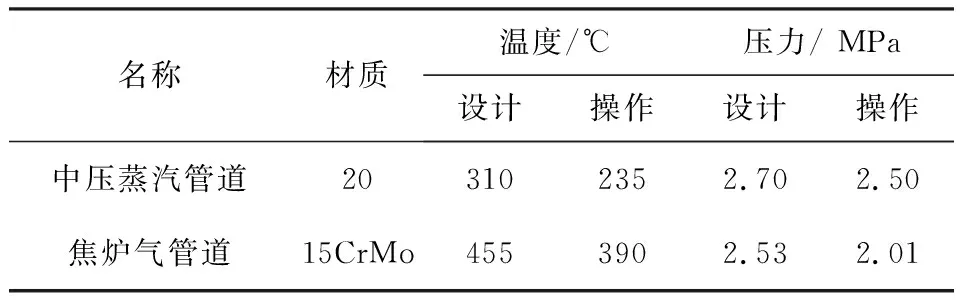

采用挪威船級社的Synergi Plant RBI Onshore 5.4.1軟件對規格為?88.9 mm×5.6 mm的中壓蒸汽管道和規格為?273 mm×8 mm的焦爐氣管道進行減薄損傷因子定量計算,對影響損傷因子定量計算的3個損傷因素逐一進行探討。該軟件計算方法依據2016版API RP 581設計,管道參數見表1。

表1 管道參數

2.1 腐蝕速率

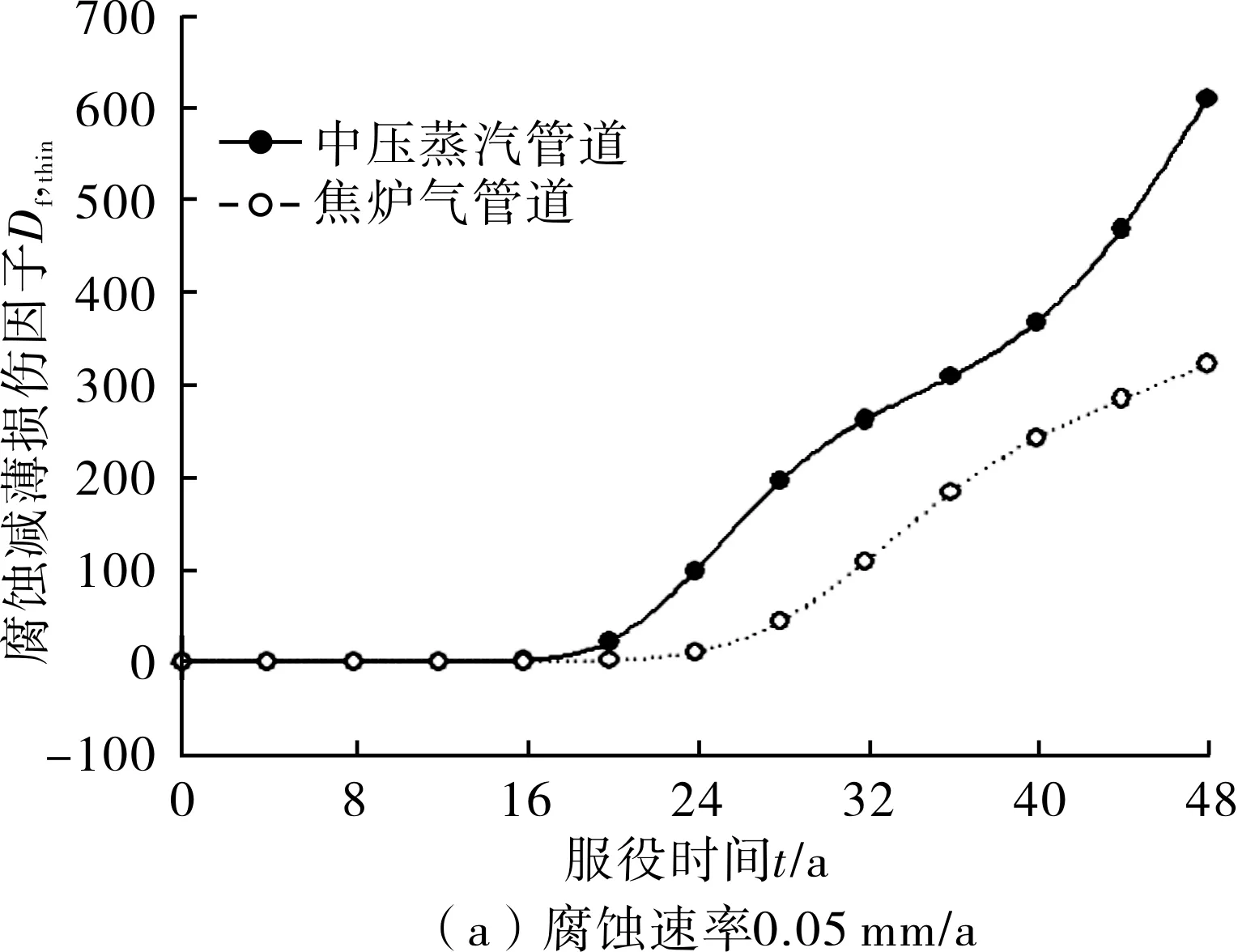

設置腐蝕速率為高置信度,選取腐蝕速率v分別為0.05 mm/a、 0.2 mm/a和0.8 mm/a進行計算。獲得的減薄損傷因子Df,thin隨服役時間t的變化曲線見圖1。

圖1 不同腐蝕速率下減薄損傷因子Df,thin隨服役時間t的變化曲線

由圖1可知,Df,thin-t曲線先是緩慢增長,然后快速增長。根據減薄損傷因子隨時間增長的速率,可將Df,thin-t曲線分成孕育期和快速增長期2部分。孕育期內Df,thin數值和數值的增長都很小,可以認為孕育期內損傷的累積是可接受的。

由圖1還可知,腐蝕速率不影響減薄損傷因子的曲線形狀。不同腐蝕速率孕育期長度不同,孕育期長短與腐蝕速率成反比。相同腐蝕速率下,2條管道的孕育期大不相等,例如腐蝕速率為0.05 mm/a時中壓蒸汽管道孕期約為16 a,而焦爐氣管道約為24 a,分析原因是設備因素不同所引起的。

Df,thin-t曲線孕育期損傷因子很小,這說明主導失效的是偶然因素,符合浴盆曲線的偶然失效期。只考慮腐蝕減薄這一種損傷時,浴盆曲線壽命損耗期主要由腐蝕減薄所引起。Df,thin-t曲線與浴盆曲線的偶然失效期和壽命損耗期是相符合的。由于損傷因子的計算未考慮制造質量的問題,所以不存在早期失效期部分。

2.2 腐蝕速率置信度

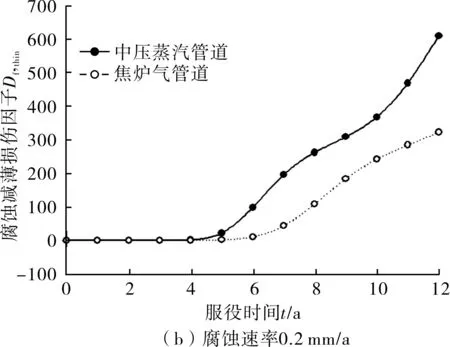

設置腐蝕速率v=0.2 mm/a,分別計算低置信度、中置信度和高置信度3種腐蝕速率置信度的減薄損傷因子,計算結果見圖2。

圖2 不同腐蝕速率和置信度對2種管道減薄損傷因子Df,thin的影響

圖2a和圖2b表明,腐蝕速率置信度影響快速增長區的增長速率,腐蝕速率置信度越低,減薄損傷因子增加速率越大。但腐蝕速率置信度對Df,thin-t曲線孕育期影響很小。

2.3 材料強度

高溫且長時間服役運行的設備,材料的強度易發生退化,退化的機理很多,以常見的材料球化為例進行討論。

根據DL/T 674—1999 《火電廠用20號鋼珠光體球化評級標準》[12]和DL/T 787—2001《火電廠用15CrMo鋼珠光體球化評級標準》[13]可知,球化級別分為1級-未球化、2級-傾向性球化、3級-輕度球化、4級-中度球化和5級-完全球化。

取上述2個標準中的數據,繪制300 ℃下20鋼和450 ℃下15CrMo鋼各球化級別與高溫短時強度性能的關系曲線,見圖3。

圖3 不同球化級別狀態材料的高溫短時強度性能曲線

由圖3可以知道,隨球化級別的增加,材料的抗拉強度和屈服強度均呈現下降趨勢,材料的斷面收縮率和延伸率則呈現升高趨勢[14-15]。

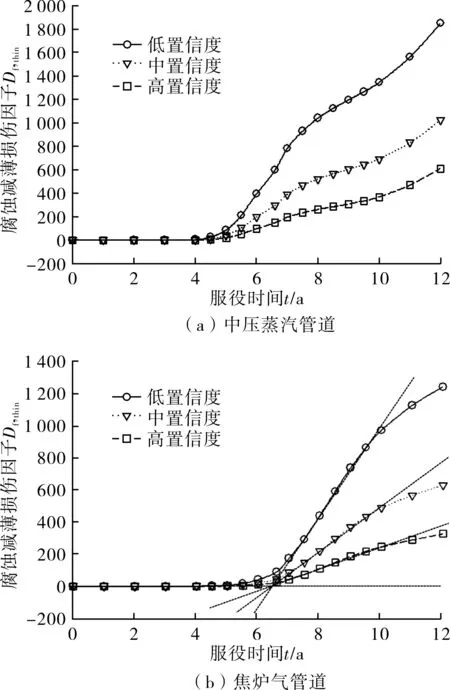

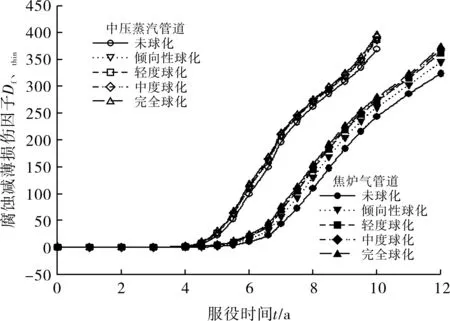

設置腐蝕速率v=0.2 mm/a,腐蝕速率置信度設為高。應用DL/T 674—1999和DL/T 787—2001中提供的抗拉強度σb和屈服強度σs數據,在Synergi Plant RBI Onshore 5.4.1軟件中創建對應的不同球化級別的材料,計算不同球化級別狀態下腐蝕損傷因子,見圖4。

圖4 不同球化級別對減薄損傷因子的影響

由圖4可知,2級-傾向性球化對應的FS參數變化明顯,20鋼下降25%,15CrMo鋼下降18%,球化導致的材料力學性能退化嚴重。但材料強度的降低對減薄損傷因子的影響并不大,Df,thin-t曲線孕育期變化很小。

3 結語

API RP 581—2016未考慮損傷形態對設備損傷失效的影響。應用API RP 581定量計算內部減薄損傷因子時,應當依據GB/T 30579—2014《承壓設備損傷模式識別》將腐蝕減薄部分中可能發生點蝕形成腐蝕溝槽和易腐蝕焊接接頭的損傷機理納入考慮。

內部減薄損傷因子Df,thin隨服役時間t的增長曲線存在著緩慢增長的孕育期,孕育期內可認為內部減薄損傷的累積是可接受的。該孕育期的時間可以做為制定下次全面檢驗的參考時間。

腐蝕速率置信度和材質強度對孕育期影響很小,腐蝕速率與孕育期大小成反比。腐蝕速率是內部減薄損傷因子計算最關鍵的變量因素之一,腐蝕速率和設備設計制造所確定的設備因素共同決定了Df,thin-t曲線的孕育期大小。