無磷前處理技術工藝應用的可行性分析

周曉東 (北京汽車股份有限公司,北京 101318)

0 引言

磷化技術被廣泛用于汽車前處理行業,但由于磷化處理液中含有鋅、鎳、錳等有害重金屬,處理溫度較高,廢水、廢渣處理較復雜,其固有的污染問題與環保日益相悖。嚴格的政府環保政策以及原材料和能源成本的增加,驅使著人們要發展新一代汽車前處理技術,未來的前處理技術要朝著保護環境、降低成本、提高質量和操作簡便等方向發展。而硅烷-納米陶瓷復合技術就是新一代無磷前處理產品,是前處理行業的最新發展方向,與磷化技術相比,它具有突出的性能優勢,如環境優勢:無磷化渣、無重金屬、無BOD(生化需氧量)、COD(化學需氧量);工藝優勢:無需除磷化渣,無需添加促進劑,性能與磷化相當;成本優勢:減少加熱設備,更少的新線投資,節電、節水、節熱。廢水處理費用大幅下降,無除渣費,藥劑處理成本與磷化相當。

對該產品在涂裝前處理生產線上應用的可行性進行了分析。

1 硅烷-納米陶瓷復合技術的理論背景簡介

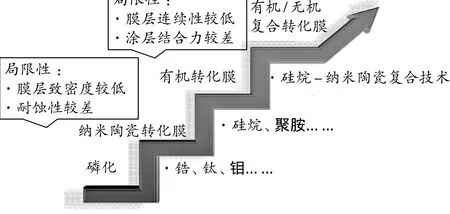

鋯鹽技術形成的膜層主要由無機納米級顆粒的沉積物組成,此膜層雖然致密但依然存在一定的孔隙率,因此會導致其膜層自身的耐蝕性較差,在溫濕度較大的環境中膜層表面會出現返銹。同時,由于鋯鹽技術形成的膜層不含有機官能團,導致與后道涂層中有機組分的結合力也相對較弱。因此,利用硅烷或硅溶膠對鋯鹽處理劑進行改性從而形成復合陶瓷膜成為了另一種研究方向,如圖1所示。

圖1 硅烷-無磷化技術發展簡史Figure 1 The evolution of silane-phosphate-free pretreatment technology

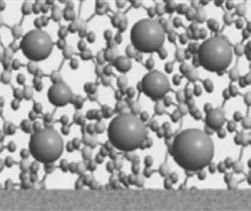

目前,通常意義上的硅烷產品是基于鋯鹽技術,同時添加有硅烷偶聯劑的一種二合一技術。在反應中,硅烷與鋯鹽兩種處理劑的反應機理不變,但是在成膜過程中,由于硅烷形成的三維網狀結構可以為納米ZrO2提供沉積骨架,既可以保證耐蝕性又可以提高復合膜的致密度,同時還為與電泳漆的交聯提供端點,增加漆膜的附著力。

硅烷鋯鹽復合技術是在融合了鋯鹽和硅烷表面處理劑各自優點的基礎上發展起來的,是目前汽車涂裝行業替代磷化工藝的主要技術,見圖2。

圖2 硅烷-納米陶瓷復合膜示意圖Figure 2 Schematic diagram of silane-nano ceramic composite film

2 無磷化技術應用于A公司的可行性分析

基于前述機理,對硅烷、納米陶瓷鋯鹽、二者復合膜3種工藝進行工藝流程分析,并從硅烷納米陶瓷鋯鹽復合膜技術的工藝、設備、材料等方面對A公司應用該技術進行可行性分析。

在分析過程中,暫不考慮所用硅烷納米陶瓷鋯鹽材料的種類與型號,僅從控制反應的關鍵外部參數出發,并與目前A公司現場條件進行比較,探尋該新型材料在A公司應用的可行性。

2.1 硅烷鋯鹽技術工序分析

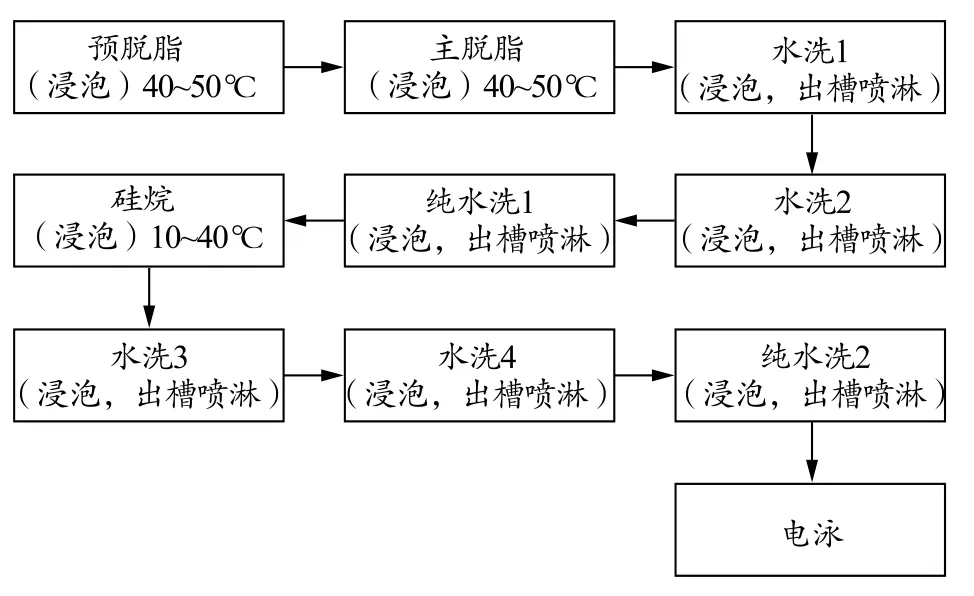

圖3所示為A公司原前處理生產工藝流程,由于要取消原有的磷化工藝,因此磷化和表調槽可以用于硅烷鋯鹽處理。可將磷化槽用作硅烷鋯鹽處理槽,表調槽改造為一道水洗槽,如圖4所示。

圖3 原磷化處理工藝Figure 3 Original phosphating process

圖4 硅烷鋯鹽前處理工藝設置預想Figure 4 Prediction of pretreatment process for silane zirconium salt

2.2 硅烷鋯鹽技術對設備的需求分析

(1) 對槽體及管道材料的要求

硅烷鋯鹽產品溶于水后,槽液偏酸性,具有較強的腐蝕性。A公司前處理槽體及管道采用的材料均為耐酸性304不銹鋼板材,尤其磷化槽管道采用的是316高耐腐蝕不銹鋼板材,可滿足硅烷鋯鹽技術對槽體的需求。

(2) 溫度的控制

硅烷鋯鹽處理液的最佳生產溫度為20~30 ℃,日常工作時該溫度可由脫脂工序余熱由車身載帶即可滿足要求。在北方冬季或節假日恢復生產時,需要將槽液加熱到該溫度以獲得最佳的處理效果。A公司現有的磷化加熱設備主要是板式換熱器(圖5),可以保留并經更改生產溫度參數后投入使用。

(3) 槽液循環

硅烷鋯鹽技術的反應工藝要求時間通常為2~4 min,槽液循環次數要求為1~2次/h。A公司的磷化反應時間為3 min,槽液循環次數為 3.6次/h。

圖5 磷化槽板式換熱器Figure 5 Phosphating tank plate heat exchanger

(4) 加藥系統

通常硅烷鋯鹽處理材料為雙組分,材料供應商也可將兩種組分以適當的比例混合為單一組分。采用雙組分的優勢為:添加比較靈活,便于現場對槽液進行控制和快速調整;采用單組分的優勢為:可以減少現場的加料設備和儲料區域。A公司磷化區共設4個加藥泵(圖6)以及表調加藥罐(圖7)。因此無論采用單組分還是雙組分材料,依靠A公司現有的加藥系統完全可以滿足硅烷鋯鹽工藝的生產需求。

圖6 磷化區加藥泵Figure 6 Phosphating zone dosing pump

圖7 表調加藥罐Figure 7 Able dispensing pot

(5) 除渣系統

與鋅系磷化相比,硅烷鋯鹽薄膜處理過程中產生的渣要少得多。硅烷鋯鹽薄膜處理液在處理鍍鋅板和鋁板時基本沒有渣形成,僅在處理冷軋板時才會產生渣(渣量只有磷化工藝的20%,約為0.2 g/m2);硅烷鋯鹽薄膜處理形成的渣顆粒較細,對過濾器的要求較高,A公司現有的普通的、有壓力的袋式過濾器(圖8),或者板框壓濾機(圖9)能否滿足硅烷鋯鹽新技術產生的沉渣處理要求,后續需根據試驗驗證結果或供應商提供的數據進行判定。

圖8 袋式過濾器Figure 8 Bag filter

圖9 板框壓濾機Figure 9 Plate and frame filter press

2.3 硅烷鋯鹽技術工藝需求分析

(1) 板材需求

硅烷鋯鹽技術作為一種新型前處理技術,可在冷軋板、熱鍍鋅板、電鍍鋅板及鋁板等底材上沉積成膜。相關資料顯示,在不同金屬底材上硅烷鋯鹽薄膜的外觀差異較大。以A公司的熱鍍鋅板及冷軋板為例,在熱鍍鋅板上呈現淺黃色,在冷軋板上呈現淺金黃色。其顏色是否會對現有電泳漆及后續中涂、面涂的顏色及遮蓋力造成影響,有待試驗驗證后確定。

(2) 脫脂

硅烷鋯鹽薄膜處理液的抗污染能力較弱,因此在其工藝應用過程中首要重視的就是脫脂。由于A公司現有的磷化是在較高的溫度(35~42 ℃)和較低的pH(pH=3.0)條件下進行的,車身表面的污物及油脂在這種溫度和 pH 條件下還可以被進一步清洗除去。但是硅烷鋯鹽的工藝條件較溫和(溫度為室溫,pH=4.5左右),這種條件基本上不具備進一步清洗的可能性。硅烷鋯鹽薄膜是納米級的,對工件表面的清潔度要求較高,所以需選擇高效環保的脫脂劑來保證脫脂效果,以便獲得最佳的硅烷鋯鹽薄膜。

(3) 水洗

水洗效果對涂裝質量的影響非常大,硅烷鋯鹽處理工藝需要使用純水洗,A公司從表調槽至前處理工藝結束均配備有純水管道,且表調槽經改造為純水洗槽后,可減少車身帶液對硅烷鋯鹽處理槽的污染,故A公司的水洗工藝完全可滿足硅烷鋯鹽薄膜的生產需要。

(4) 電泳

硅烷鋯鹽技術能否在整車車身涂裝過程中應用,首先取決于其電泳后的質量是否過關。硅烷鋯鹽膜層非常薄(20~500 nm),相當于傳統磷化膜厚度(約為3 μm)的百分之一左右。所以其膜層的電阻明顯低于磷化膜層,從而陰極電泳的表面成膜厚度也必將較厚。根據法拉第效應,車身的內腔電壓會下降,所以電泳在內腔表面較難上膜。必須采用專門為新型硅烷鋯鹽薄膜技術配套的電泳產品,使兩者配合以達到更好的泳透力效果。據悉,B公司采用的硅烷鋯鹽技術使用P公司提供的第7代超高泳透力電泳漆(ED-7);而A公司目前采用的是P公司提供的第6代高泳透力電泳漆(ED-6),其泳透力及相關參數是否滿足硅烷鋯鹽薄膜的生產需要,需通過試驗驗證后判定。

2.4 硅烷鋯鹽技術工藝管理

與傳統的磷化技術相比,硅烷鋯鹽技術的工藝管理比較簡單,控制的參數主要為槽液pH及溫度;而傳統磷化技術需要控制槽液的游離酸、總酸、促進劑及溫度等參數。

硅烷鋯鹽技術槽液日常控制參數:pH:3.8~4.8;槽液溫度 :20~30 ℃。

3 無磷技術于A公司的發展前景

盡管無磷前處理技術相比傳統磷化工藝,具有一定的優勢,不過在現場的應用過程中,仍有很多需要注意的問題:

(1) 無磷技術產生的沉渣量雖少,但相比磷化渣更細小,對過濾器的要求較高;

(2) 對純水的要求比較嚴格且純水用量較大;

(3) 為達到最佳效果,前處理槽液溫度要控制在合理的范圍內;

(4) 使用硅烷類前處理藥劑的槽液可能會滋生細菌,需要定期添加殺菌劑;

(5) 無磷前處理技術要求前道脫脂劑具備高清洗能力和低殘留性等;

(6) 無磷前處理技術形成的膜層自身的耐蝕性相比磷化膜較差,為避免返銹情況發生,需要精細控制生產過程,必要時需要對設備進行調整。

除了以上注意事項外,更重要的是已經熟悉傳統磷化工藝的現場技術人員需要及時轉變觀念,重新建立無磷前處理技術生產過程中的控制理念和經驗,這些都給無磷技術的應用帶來了一定的挑戰。

4 后續工作

通過上文描述可知,A公司已具備使用硅烷鋯鹽新技術的設備及工藝,但仍有一些工作需要完善:

(1) 與前處理供應商合作,優化脫脂的相關工藝參數,驗證板材、脫脂與硅烷鋯鹽技術的配套處理效果。

(2) 與電泳供應商合作,優化陰極電泳的相關工藝參數,如電泳漆泳透力、泳涂電壓、電泳溫度和溶劑含量以及銳邊保護性等。

(3) 重新設計汽車前處理體系,包括工藝和檢測標準,以便使硅烷鋯鹽薄膜獲得相關質量體系的認可。

(4) 對硅烷鋯鹽薄膜參數進行持續性的改進,以便適用于A公司的生產。

5 結語

當前汽車行業充滿挑戰和競爭,隨著環保法規的日益嚴格、能源和原材料成本的日益增加以及勞動力成本的上漲,促使汽車廠家盡快采用具有后發優勢的汽車制造新技術、新工藝和新材料,使汽車工業在增加產能的同時快速實現節能減排和環保,實現汽車制造全球先進水平的跨越。