應用運籌學提高鐵路商品車運輸時效性的研究

李文華 中鐵特貨上海分公司

近年來我國汽車產業高速發展,2018年我國商品車產銷量分別為2 780.9萬輛、2 808.1萬輛,預計到2020年,商品車產量將達到3 400萬輛,除30%屬于同省或相鄰城市的短途配送外,中長途適合鐵路運輸或公鐵聯運的商品車將超過2 000萬臺,未來鐵路商品車運輸市場潛力巨大。

運籌學是一門應用學科,廣泛應用現有科學技術和數學方法,解決實際生產管理中提出的問題,為管理者選擇最優決策提供量化依據。物流作為科學概念與運籌學互相滲透、交叉發展。

將運籌學與鐵路商品車運輸結合是運籌學在生產管理中的實際應用,能夠有效提高鐵路商品車運輸時效性,發掘鐵路商品車運輸市場潛力,促進鐵路商品車運輸高質量發展。

1 鐵路商品車運輸現狀

1.1 運輸環境

2007年4月,我國進行了鐵路商品車運輸資源整合,此后鐵路商品車運量呈逐年上升趨勢,由2006年5萬輛增長至2018年578.16萬輛,增長了115倍。對比全國商品車總銷量,2016年鐵路商品車運輸290萬臺的發運量占比為10.4%,2017年 460萬臺的發運量占比為 17.6%,2018年578.16萬臺的年發運量占比為21%。占比增幅較快,但與總銷量相比還有較大差距。

2018年鐵路商品車運輸專用車(簡稱JSQ6車)保有量已近2萬輛,運輸能力能夠有效保證鐵路商品車運輸需求見表1。

表1 2009~2018年鐵路商品車發運量與JSQ6運輸專用車保有量

2012年至2018年,我國鐵路實現了新一輪大發展,投產新線3.41萬km,其中高鐵線1.98萬km,高鐵線路成網極大釋放了鐵路貨運能力;既有貨場與新建、改建物流基地共計4200余個投入使用,覆蓋全國的鐵路網和貨運營業站使鐵路商品車運輸具有良好的網絡優勢;汽車市場消費的區域集中性與鐵路運輸大容量、遠距離、規模化的經濟技術特性相契合;鐵路運輸安全、環保優勢,特別是隨著《超限運輸車輛行駛公路管理規定》的實施和鐵路貨運改革的深化,鐵路運輸受到越來越多客戶的認可,鐵路商品車運輸呈現出發展前景強、后發優勢明顯等特點。

1.2 運輸模式

目前鐵路商品車物流主要有兩種運作模式,分別為“庫前移”和“訂單式”。

“庫前移”模式即主機廠按計劃生產后直接通過鐵路運輸至各區域倉庫進行儲存,之后的短途配送從相對應倉庫發出,柳州五菱目前采用這一模式。“庫前移”模式采用整列下單、整列開行,以“五定班列”為主,班列線路納入全路列車運行圖管理。現行我國鐵路商品車班列線路共有33條,覆蓋遼寧、北京、山東、湖北、廣東、四川、上海等地區。

“訂單式”模式是指主機廠先生產,之后根據客戶訂單編制發運計劃,訂單式物流的運量和發貨時間具有隨機性,上海大眾目前采用“訂單式”。在“訂單式”模式下,主機廠的發運計劃隨生產銷售情況變化,以成組或零散運輸的小批量訂單為主,發運車數少,商品車需要在編組站等待車流集結,在途運輸過程要經過數次解編、重組作業,運輸時效性低,同時增加了運輸成本。

2 影響時效性因素

在鐵路商品車運輸中,訂單及時率、質損率、事故率以及重大安全責任事故等是考量運輸品質的重要指標。訂單及時率即OTD時效性,目前最受關注,代表著鐵路商品車運輸效率。下文將從運輸形式、基礎設施、經營主體、營銷服務能力、兩端服務水平等方面簡述影響時效性因素。

2.1 運輸形式

鐵路商品車運輸形式分為鐵路貨運班列、“點對點”快速貨物列車、成組或零散運輸。

鐵路貨運班列因享有最優先權限,且納入全路列車運行圖管理,其時效性最高。

“點到點”快速貨物列車是按照貨物運到時限和車流情況,通過組織裝車站始發或編組站集結始發開行到同一到站的“點到點”貨物列車,優先放行,時效性較好。

成組或零散運輸為小批量運輸,發運車數較少,車輛在始發編組站等待車流集結,發運后還需在途徑編組站等待解編、重組等,在途用時較長,時效性不高。

例如,上海大眾的安亭(上海)-王家營西(昆明)鐵路里程為2 671 km,運輸方式以“點對點”快速貨物列車為主,合同約定的運到時限為144 h,2018年1~6月份共發運商品車34列986車,平均全程用時109 h,無一次超過時限。同期相同線路,部分客戶訂單零散且數量少,零散發運,共發運商品車53批次共282車,平均全程用時188 h,最長用時 256 h,全程運到時限達標率僅為43%。

2.2 物流基礎設施

鐵路物流基礎設施主要包括物流基地、運輸車輛、作業線路等。隨著鐵路商品車運量持續攀升,商品車在部分物流基地“裝不上、卸不下、存不了”和集疏運配套能力不足的問題日漸突出,商品車只能以成組或零散運輸方式發運,增加了鐵路在途時間。

現行JSQ6車長26 m,29輛編組的整列全長754 m,一次整列裝卸作業需作業線路預留停車長度不小于800 m、曲線半徑不小于145 m,如果不能滿足上述條件,可能需要增加調機作業次數,導致貨場調車作業時間延長,影響后續作業環節,降低商品車整體物流時效性。

2.3 經營主體多元

鐵路商品車零散運輸從制單到交付,涉及到鐵路貨運、調度、營銷、客服等及外包供應商,尚無專門機構統一負責解決物流過程的問題,諸如運輸過程的效率控制、質量管控和獎懲考核標準不一致,運輸信息交流不及時等問題,導致運輸時效性降低。

2.4 兩端服務水平

在一些只有單層站臺的物流基地,JSQ6車上層裝車需采用移動式爬梯與上層車廂門對接,商品車須以緩慢的速度駛入車廂,裝卸作業水平不高、商品車等待裝卸作業時間較長等因素導致時效性降低。

2.5 監測考評機制

鐵路商品車運輸市場調查分析的專業化和市場化監測效率偏低,貨運、調度、機車、車輛等業務信息系統大數據分析還比較薄弱,運輸生產各環節連續有效的監督考評機制還不完善。

3 優化思路和模型

在鐵路商品車運輸全流程中,鐵路在途時間占據較大份額,若能縮減鐵路在途時間,將有效減少物流時間,提高運輸時效性。本文擬利用運籌學中的線性規劃理論,通過調整鐵路運輸形式,縮減鐵路在途時間,提高運輸時效性。

3.1 優化思路

某區域內有m個主機廠(貨源地),同時有n個對應的鐵路貨運發運站(簡稱發運站)),各貨源地接到小規模訂單后,派發訂單并下達出庫指令,將商品車裝運至發運站,此時單個貨源地訂單的商品車數量不能編成整列開行,若以小規模散列發運,中途再經歷數次解編、重組等,耗時較長;實施優化方案,將x(x≤m)個貨源地同一目的地或同一方向的小規模訂單從各自對應的發運站調出,匯總到某發運站編成整列后發運,縮短鐵路在途時間,提高運輸時效性。優化思路如圖1所示。

圖1 優化思路示意圖

3.2 優化模型

3.2.1 模型建立

建立一個以時效性最優為目標的整數規劃模型,首先進行如下兩點假設:

①各貨源地和發運站之間的信息能夠高效溝通協調;②貨源地、發運站及其相關物流基礎設施完善,滿足要求。

鐵路商品車運輸優化模型,須滿足以下約束條件:

①商品車鐵路運輸各階段時間之和小于合同中規定的運輸時間;②每一次整列編組數量在鐵路規定范圍之內;③商品汽車運輸成本滿足企業經營要求。

商品汽車鐵路運輸優化應在嚴格符合上述約束條件基礎上求解最佳優化方案。

鐵路商品汽車運輸優化模型如下:

目標函數:

約束條件:

對上面的公式具體解釋如下:

式(1)是目標函數,表示從各貨源地發出商品車的全程時間,是從各主機廠訂單生效到交付至運營商的總時間。

式(2)表示物流全程分為6個大流程,分別為從訂單生效至商品車出庫、出庫至就近發運站小批量發運、小批量發運至整列發運站、整列發運站停留時間、整列發運站至目的站、從目的站至經銷商,其中,t2j、t4j、t6j、包括了裝卸車時間。

式(3)表示優化后的物流總時間應小于運輸合同規定時間,即H為運輸合同規定時間。

式(4)是指各貨源地發出的數量總和應為整列發運量的整數倍,CJ為各貨源地調度的商品車數量,C整列為整列發運量,此數值與商品車型號和運輸車型號有相關性。

式(5)是指采用優化后的運輸形式產生的總成本應滿足物流企業利潤率要求,不能虧本;Yj為物流總成本,Y合同為合同約定的運輸價格,β指企業利潤率要求。

3.2.2 模型求解

優化模型算法主要步驟:

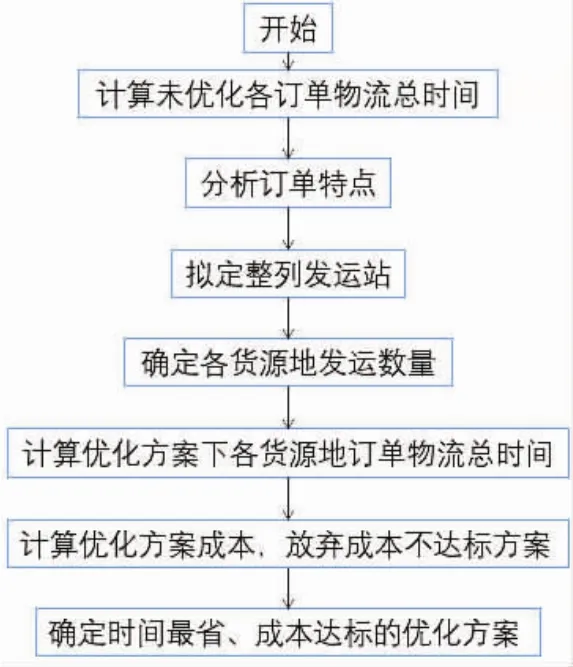

①計算分析未優化之前各貨源地訂單物流總時間;②根據訂單特點,如訂單方向、訂單數量等,選擇合適發運站作為整列發運站;③優選各貨源地發運商品車數量;④計算各貨源地訂單不同優化方案的物流總時間;⑤計算各優化方案物流成本,放棄成本不達標方案;⑥確定時間最省、成本達標優化方案。優化模型計算步驟如圖2所示。

圖2 優化模型計算步驟

4 仿真示例

滬寧杭地區有主機廠A、B、C及對應編組站,如表2所示。

表2 主機廠信息

某日各主機廠接到經銷商訂單,如表3所示。

表3 訂單信息

A、B、C三個主機廠訂單皆為西北方向,可小批量運輸至某編組站拼成整列后發運至最近的西安后再解編,將有效減少鐵路在途時間。A訂單6節JSQ6車,B訂單需11節JSQ6車,C訂單需12節JSQ6車,將三張訂單集單整合,共計29節JSQ6車,符合整列要求。

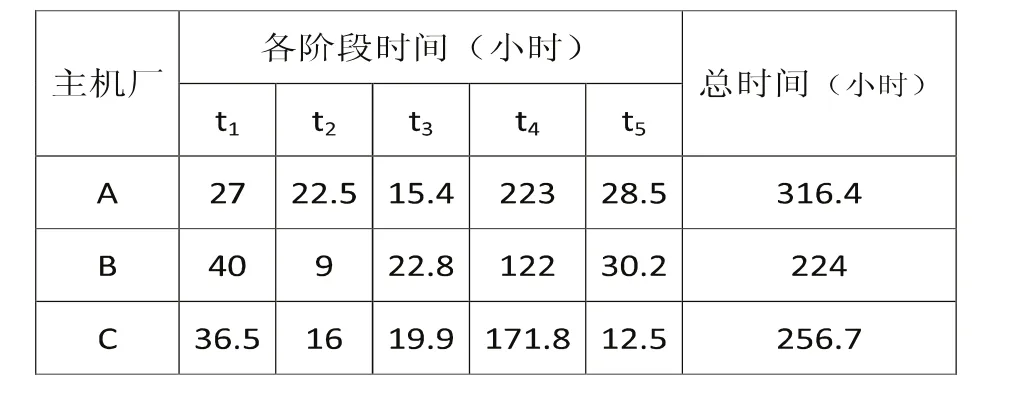

原流程下物流全程可分為訂單生效至出庫(t1)、出庫至進站(t2)、進站至裝車(t3)、鐵路在途(t4)、卸車至入庫或送達經銷商(t5),該日訂單優化前物流時間計算如表4所示。

表4 訂單優化前物流總時間

三個主機廠訂單都是西北方向,對應編組站中南京位于最北端、運輸距離最短,選擇南京作為編成整列后的發運地,運輸距離最經濟合理。因此,擬確定A主機廠所在地南京堯化門作為此次優化方案的整列發運站。則優化方案為:B主機廠將商品車由上海安亭運至堯化門,C主機廠將商品車由杭州北運至堯化門,A主機廠將商品車由主機廠庫房運至堯化門,進行拼裝作業,編成整列后發運至目的地。

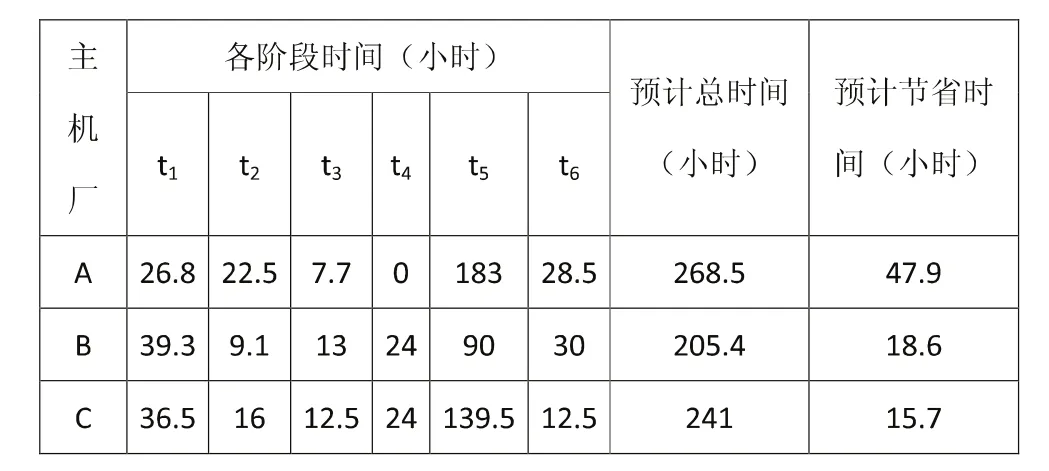

優化后物流全程可分為6個節點,分為訂單生效至出庫(t1)、出庫至進站(t2)、進站至裝車(t3)、始發站到中轉站(t4)、中轉站到終到站(t5)、卸車至入庫或送達經銷商(t6),該日訂單優化后物流總時間計算如表5所示。

表5 訂單優化后物流總時間

本優化方案對提升鐵路商品車運輸時效性行之有效,且整列發運站相對應主機廠時效性提升最大;若將商品車在整列發運站的滯留時間進一步縮短,或同方向拼編不進行裝卸作業,時效性提升效果將更明顯。

5 實際案例

根據模型,中鐵特貨上海分公司以南京堯化門為“零拼整”集散中心,將上海大眾從安亭發新疆、西安、蘭州、四川方向的散列混裝至南京堯化門,與上海大眾從南京發往上述四個方向的訂單拼裝運輸,解決零散訂單需要集單等問題,減少前端等待時間,提高鐵路大組、整列比例,提高運輸時效性和運輸效率。實際運行效果見表6。

表6 “零拼整”項目時效性對比圖(小時)

上海大眾從上海、南京發往新疆、西安、蘭州、四川方向的商品車比例分別為37.9%、62.1%。從數據取樣看,上海始發的訂單經堯化門中轉拼整后時間縮短有限,僅為2.4 h,但南京出發的各個線路零散訂單得益于上海安亭日均一列到達堯化門中轉,及時拼裝成大列或者整列,縮短鐵路在途時間,極大降低南京訂單的全程運輸時間,南京訂單物流總時間平均縮短60 h。

綜上所述,運用運籌學中線性規劃原理構建優化模型,進行“零拼整”集單運輸,可最大限度減少鐵路在途解編、重組等作業,縮短鐵路在途時間,提高運輸時效性,提升鐵路運輸品質和效益,擴大鐵路商品車運輸市場份額,實現鐵路商品車運輸的高質量發展。