芻議硝酸銨生產工藝操作中的注意事項

文/茍程,新疆玉象胡楊化工有限公司

1 硝酸銨的生產工藝流程

硝酸銨的生產工藝涉及到加壓中和、蒸發和氨回收等工序,硝酸和氨氣的反應為其中和反應,操作人員應有效控制氨氣和稀硝酸的溫度和濃度。根據相關實驗數據分析,在發生中和反應時會存在較多的熱量,為防止中和時因溫度升高較快而導致氨酸發生分解或爆炸,需要在中和器底部、頂部適當的加入冷卻液,把中和溫度控制在185度之內,保證中和反應的安全性。

硝酸和氨氣在中和反應結束后,會產生較多的硝酸銨溶液,需要及時對這些溶液進行蒸發濃縮,因此需要硝酸銨溶液在中和后的濃度達到78%左右,才能保證其濃度較高,一般情況下隨著濃度的增加硝酸銨溶液的沸點也會較快增加,如果硝酸銨濃度升高至96.8 9%時,硝酸銨液會發生分解,并有大量的熱量釋放出,極易發生爆炸,所以硝酸銨溶液在常壓下提升至96%較難,操作人員通常會選擇二段蒸發的方法保證硝酸銨溶液的濃度。

2 硝酸銨工藝操作過程中存在的問題

某公司有2套生產規模分別為15萬t/a和30萬t/a的硝酸裝置,硝酸是硝酸銨和己二酸裝置的原料,因此確定硝酸的生產規模為45萬t/a,而在原來設計中生產硝酸銨時使用的是63.5%質量分數的硝酸,因此存在以下相關問題:

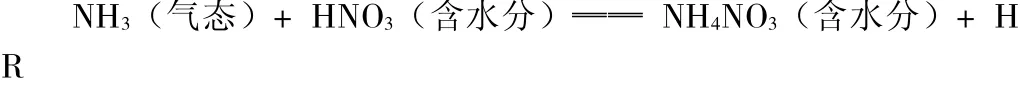

因為無水氣態氨和含水的硝酸共同反應生成硝酸銨產品,反應式為:

在反應的同時會有大量的熱放出,如果按照原來的設計使用63.5%質量分數的硝酸,會使該中和反應的溫度上升到238℃。如果安全操作溫度超過215℃上限時,想要保障裝置安全的運行,需要把二次蒸汽壓力降低為0.35MPa。因為如果溫度大于220℃,容易分解硝酸銨溶液,一般開始時分解的速度不快,但其溫度和壓力會隨著反應熱而逐漸上升,進而加快分解,因此必須把反應器的操作溫度控制在215℃以下。

假如二次蒸汽的壓力降低,為了把中和后的硝酸銨溶液向初蒸發器閃蒸槽中輸送,還應該增設硝酸銨溶液泵兩臺。雖然一定程度增加了二次蒸汽的產量,但因為其飽和溫度降低10℃左右,因此也縮小了初蒸發器對二次蒸汽使用時的溫差,為了給出蒸發器的硝酸銨溶液的濃度提供保障,需要在蒸發器下段大量的使用0.8MPa飽和蒸汽,可能會導致出現裝置二次蒸汽較多而需要增加外供蒸汽的情況,進而影響到裝置的熱效率。

所以為保證裝置運行更加穩定和安全,應控制中和反應器使用的硝酸銨的質量分數為60.0%為最佳。所以在實際生產過程中可通過對裝置操作具有較大的彈性的特點進行充分的利用,使用裝置內硝酸6.82kg/h,銨 8.08kg/h的蒸發冷凝液,降低進入界區的硝酸銨質量分數為60.0%。因此該公司通過對硝酸和硝酸銨裝置總體效率進行綜合考慮,確定質量分數為60.0%的硝酸銨直接由生產規模為3 0萬t/a的裝置提供。

3 硝酸銨生產操作中應注意的問題

3.1 由于硝酸銨具有性質不穩定的特性,極易在受熱的情況下發生分解,而且其反應產物相對復雜,會根據溫度的變化而變化。

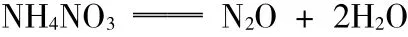

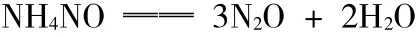

在溫度為185℃~200℃時,分解的反應式為:

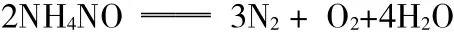

而在土壤受到猛烈撞擊或加高溫時,其反應式則為:

硝酸銨濃溶液或溶體在具體的生產過程中,可能會發生傳爆和爆炸分解,存在較大的危險性。因此硝酸銨可能會隨著溫度的提高而增加分解的可能,在工業生產中國溶體或溶液的加熱溫度達到19 0℃時,其分解反應式為:

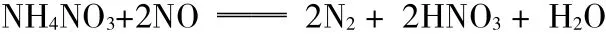

而在硝酸銨量較大并且無法及時導出熱量時,硝酸銨會自行加快分解,并和分解產生的NO2相互作用產生放熱反應,導致硝酸銨的分解更加強烈,反應式為:

所以,在實際生產中應該對設備內高溫溶體的停留時間引起重視,在生產時,應保證185℃的熔體不大于1min的停留時間。為了提供安全保障,應保證操作時管道反應器的溫度低于215℃。只要達到215℃時,不管是何種情況,都要查明情況再開車。如果出現個別生產工序產生故障、突然停車等都情況,必須采取有效的措施防止硝酸銨發生分解。如可用水稀釋溶液或降低溫度保證其濃度安全。當把設備切斷打算長時間停車時,應把設備中的硝酸鈉溶液或溶體排出,并斷開正在運行的設備,如果在不運轉的設備中停留這些產品會增加其危險性。

3.2 如果硝酸鈉內含有如游離氯化物、氧化氮或有機化合物等雜質時會相應的增加硝酸銨分解的可能性,如果游離酸的質量分數達到1%時,硝酸銨開始分解,并由210℃的高降低至185℃~190℃;如果硝酸銨中含有0.15%的氯化物,會降低分解溫度到193℃,如果有1%硝酸存在,溫度會降低至180℃,還會增加1倍的分解速度。所以,即使在溫度較低的情況下這些混合物業會使硝酸銨產生分解。為了更加安全,應控制硝酸鈉溶液中的HNO2和Cl-的質量分數小于50×10-6和10×10-6。

4 結語

綜上所述,通過分析硝酸銨的生產工藝流程可得,近些年我國硝酸銨生產水平獲得了較大的發展,但同時在硝酸銨的生產流程中仍然有許多安全隱患存在,相關操作人員應該在實際生產中采取有效的措施進行處理,保證硝酸銨生產工作更加安全。相信,通過化工生產中不斷的更新和改進相關生產設備和工藝流程,會促進我國硝酸銨生產水平得到更大的發展。