衛星用蜂窩板常溫膠接工藝

趙 鑫 劉圖遠 李宗周 沈 輝 邱保強

(上海復合材料科技有限公司,上海 201112)

0 引言

蜂窩板為衛星上許多單機儀器的安裝及管路電纜的固定提供安裝接口和結構支撐[1],現航天使用的蜂窩板大部分為中高溫固化成型。為適應新型號產品試驗和使用要求,部分蜂窩板產品需采用常溫膠接的工藝方法成型。

蜂窩板常溫膠接過程為蜂窩芯、埋件、熱管等在中高溫下先固化為中間層如圖1所示,中間層與上面板和下面板分別常溫膠接[2]。

蜂窩板常溫膠接工藝方法研究少,特性了解不足,實際使用中易發生膠接質量問題。如某型號的頂板為高導熱碳纖維復合材料蒙皮與蜂窩夾層的常溫膠接結構,成型后存在多處區域脫粘,最大區域近50 mm×50 mm,膠接質量不能滿足要求。

J-133 膠黏劑為航天工程中常用的常溫固化液態膠黏劑,膠接性能優良,經過長時間的在軌考驗。本文對J-133 蜂窩板常溫膠接的工藝特性進行對比分析,通過正交試驗研究不同刷膠量、均壓板厚度、打壓壓力對膠接質量和的影響,解決蜂窩板常溫膠接質量差的問題,為蜂窩板常溫膠接工藝設計提供指導和參考。

圖1 中間層結構示意圖Fig.1 Structure figure of middle interlayer

1 實驗

1.1 原材料

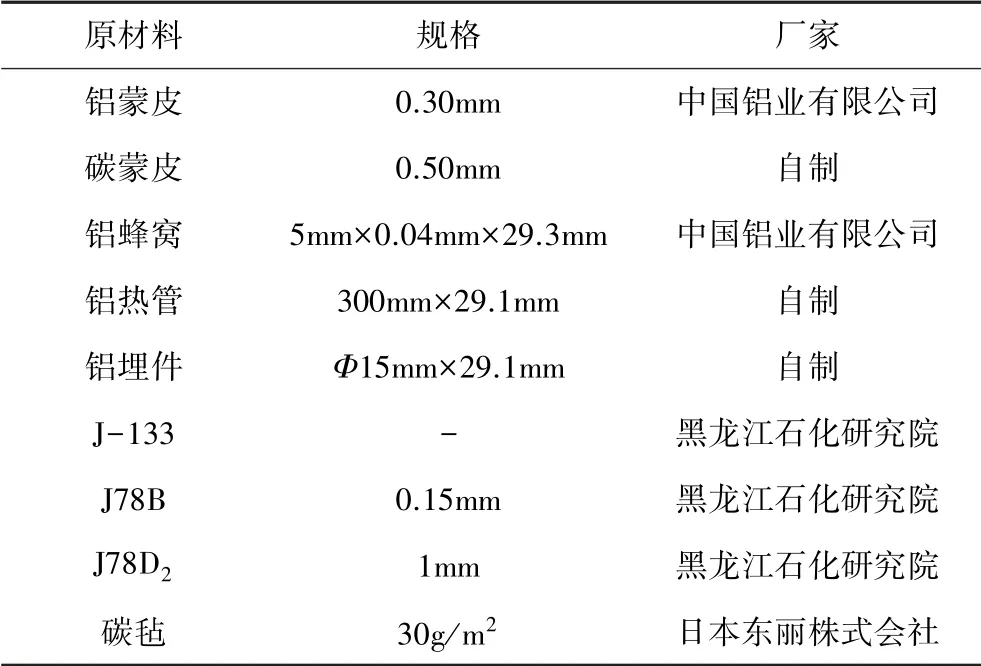

實驗所用的原材料如表1所示。

表1 原材料表Tab.1 The table of raw material

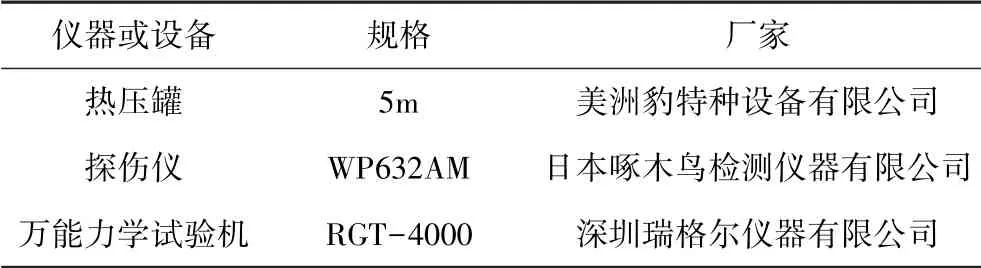

1.2 儀器和設備

實驗所用的儀器和設備如表2所示。

表2 儀器和設備表Tab.2 The table of instruments and equipment

1.3 試樣的制備

涂膠量試驗:制備在面板上涂J-133 量分別為180、240、300 g/m2三種規格為500 mm×1 000 mm 鋁蒙皮蜂窩夾層試樣,每種試樣3 件,試樣的固化條件是25℃,打壓0.15 MPa,均壓板為厚1.5 mm 的鋁板,固化時間為72 h。

涂膠方式試驗:制備在面板上涂J-133 刷膠量為240 g/m2,按三種涂膠方式的500 mm×1 000 mm 鋁蒙皮蜂窩夾層試樣,每種試樣3 件,試樣的固化條件是25℃,打壓0.15 MPa,均壓板為厚1.5 mm 的鋁板,固化時間為72 h。3 種試樣涂膠方式為:1#試樣在面板上1 次將膠全部涂刷完;2#試樣在面板上涂2/5 膠黏劑,放置30 min 預固化,然后涂刷2/5 膠黏劑,蜂窩芯涂刷1/5 膠黏劑;3#試樣在面板上涂膠,然后墊一層30 g/m2碳氈,將剩余膠液刷在碳氈上。

打壓方式試驗:制備在面板上涂J-133 刷膠量為300 g/m2,按真空袋加壓和熱壓罐打壓方式的500 mm×1 000 mm 鋁蒙皮蜂窩夾層試樣,每種試樣3 件,試樣的固化條件是25℃,壓力0.1 MPa,均壓板為厚1.5 mm 的鋁板,固化時間為72 h。

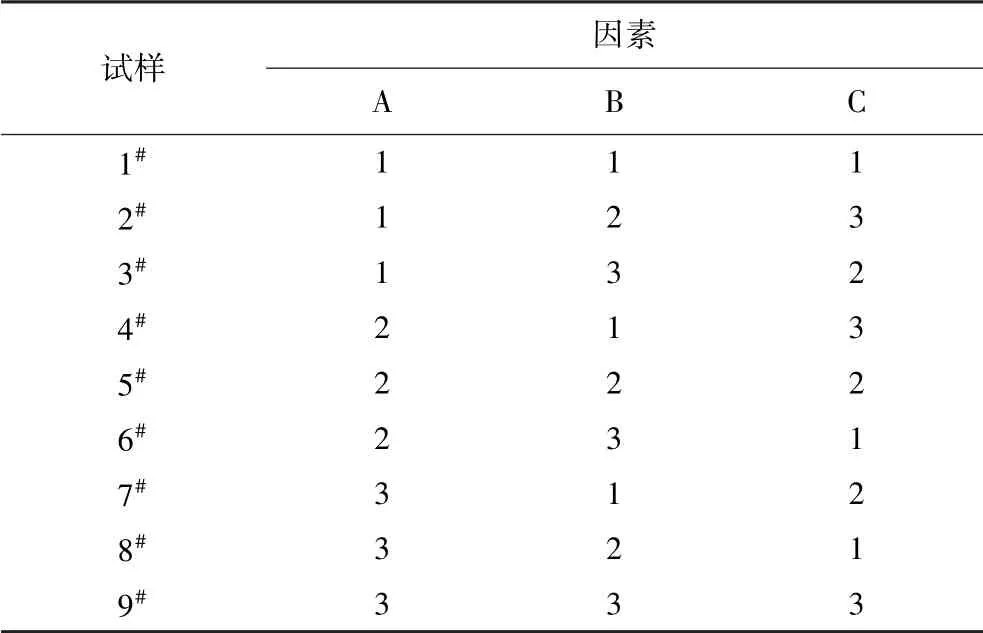

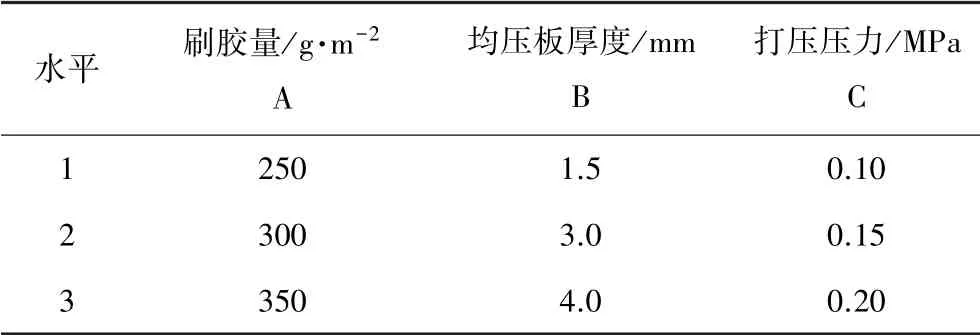

正交試驗:按L9(3×3)正交表3制備9 件規格為1 000 mm×1 000 mm 的J-133 常溫膠黏劑鋁蒙皮鋁蜂窩夾層試樣,3 因素和3 水平對應參數如表3和表4所示,涂膠方式為在面板膠接面依次涂底膠,墊一層30 g/m2碳氈,刷上剩余膠液,加壓方式為熱壓罐打壓方式,埋件數目均為50,熱管數目均為2 根,發泡膠為J78D2,試樣的固化條件是25℃,固化時間為72 h。

表3 正交試驗表Tab.3 Table of orthogonal test

表4 3 因素3 水平對應表Tab.4 Table of 3 factor and 3 level

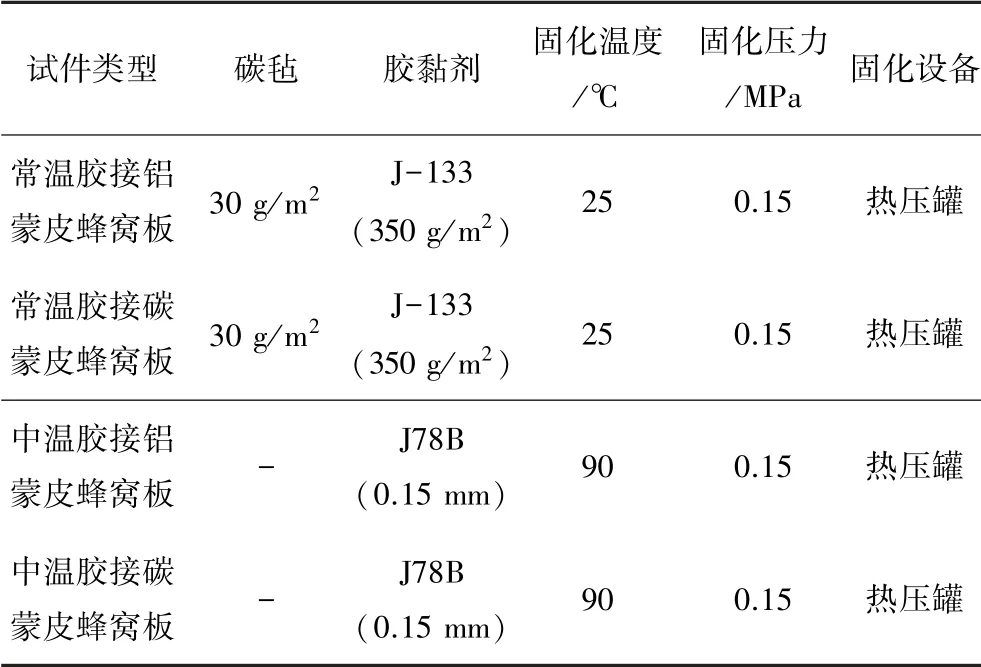

驗證試驗:按刷膠量350 g/m2,涂膠方式為在面板膠接面依次涂膠,墊一層30 g/m2碳氈,刷上剩余膠液,均壓板厚度1.5 mm,打壓壓力0.15 MPa 條件下制備1 000 mm×1 000 mm 鋁蒙皮(0.3 mm)鋁蜂窩芯和碳蒙皮(0.5 mm)鋁蜂窩芯的常溫膠接蜂窩板驗證試樣各1 件,同時制備1 件同材質的J78B 膠黏劑的蜂窩板作參比,試樣制備參數如表5所示。

表5 4 種蜂窩板制備參數Tab.5 Parameters of 4 kinds of honeycomb plates

1.4 性能測試

蜂窩板試樣無損探傷按Q/PqF 44--2016《蜂窩夾層結構敲擊法無損檢測規范》進行,蜂窩板的剪切性能按GB/T 1455--2005《夾層結構或芯子剪切性能試驗方法》進行,蜂窩板的90°剝離性能按GB/T 130.8--1986《膠結鋁蜂窩夾層結構90°剝離試驗方法》測試,蜂窩板彎曲性能按GB/T 1456-2005《夾層結構彎曲性能試驗方法》測試。夾層結構試驗方法板材探傷后按測試標準,制備力學性能測試試樣各5 件(碳蒙皮蜂窩板無90°剝離試樣),在萬能試驗機上進行力學性能測試。

2 結果與討論

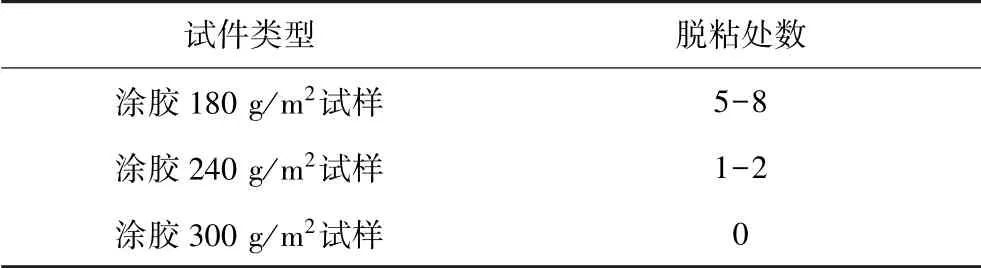

2.1 涂膠量對膠接缺陷的影響

表6為不同J-133 涂膠量下鋁蒙皮蜂窩夾層試樣的膠接缺陷統計表。涂膠量為300 g/m2的蜂窩板無脫粘缺陷,這是因為J-133 常溫下黏度為2~3 Pa·s,流動性較強,在面板上形成的膠層厚度均勻性差,在用膠量少于300 g/m2的情況下,蜂窩芯與蜂窩板面板上的膠液局部無接觸,無法形成有效連接[2]。

表6 3 種試樣探傷結果Tab.6 Testing results of 3 kinds of specimens

提高涂膠量能降低常溫膠接蜂窩板缺陷,而航天應用中對結構的質量有嚴格的要求,而蜂窩板膠接最佳膠層厚度在0.10~0.30 mm[3],當用膠量超過一定值時增加用膠量對膠接質量的影響極小。常溫膠接蜂窩板的刷膠量選擇在240~360 g/m2。

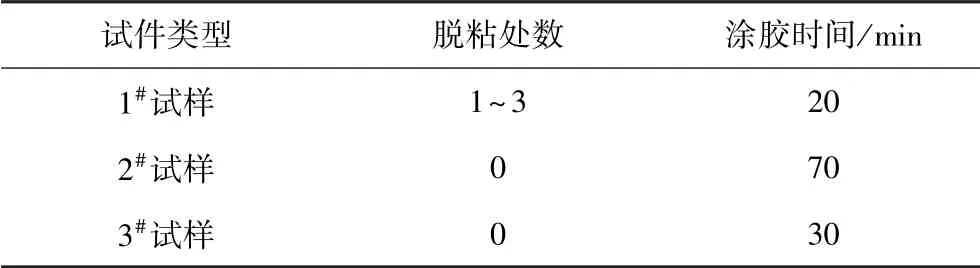

2.2 涂膠方式對膠接缺陷和操作時間的影響

表7為在涂膠量為240 g/m2時3 種不同涂膠方式方式下鋁蒙皮蜂窩夾層試樣的膠接缺陷和涂膠時間的統計表。可知,按1#試樣在面板上1 次涂膠的蜂窩板脫粘缺陷最多,為1~3 處,按2#試樣分3 步涂膠和3#試樣在面板上加墊1 層碳纖維氈后涂膠的蜂窩板均無脫缺陷。這是因為分3 步涂膠的方式使貼近面板處的J-133 膠液預固化提高了黏度,進而降低膠液的流動性,提高膠層均勻性,提高膠接質量。而在面板上墊碳氈是利用碳氈多孔酥松結構吸附膠液,降低膠液的流動性達到以上效果。

從表7可知,按1#試樣涂膠的操作時間最短為20 min,按2#試樣分3 步涂膠的操作時間最長為70 min,按3#試樣在面板上加墊1 層碳纖維氈后涂膠的操作時間為30 min。3#試樣相比2#試樣的涂膠時間減少了57%。這說明在面板上墊碳氈的涂膠方法效率明顯優于分3 步涂膠法。J-133 的常溫凝膠時間為90~100 min[3],對大面積的常溫膠接蜂窩板分3步涂膠法的涂膠操作時間過長,存在涂膠操作中膠液凝膠的風險,而在面板上墊碳氈的涂膠方法涂膠時間適宜,膠接質量良好。

常溫膠接蜂窩板的涂膠方式選擇在面板上依次涂1 層膠,墊一層30 g/m2碳氈,將剩余膠液刷在碳氈上的涂膠方式。

表7 3 種涂膠方法結果統計Tab.7 Statistical results of 3 kinds of coating methods

2.3 加壓方式對膠接質量的影響

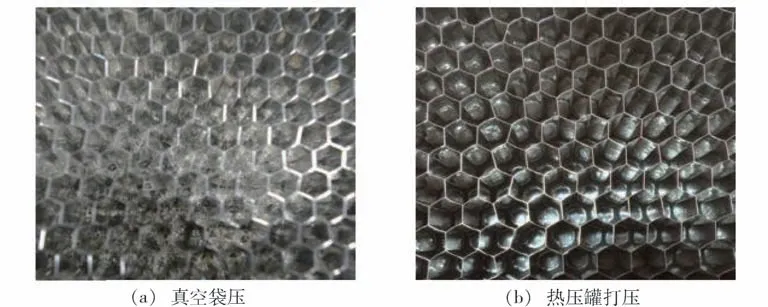

圖2為J-133 常溫膠接蜂窩板真空袋加壓和熱壓罐打壓固化后的狀態。可知,真空袋加壓下膠層發泡嚴重,降低了有效膠接面積,而打壓狀態膠層無發泡現象,膠接質量良好。這是因為常溫膠接蜂窩板在真空袋壓固過程中,J-133 膠液中易揮發的胺類固化劑在真空下揮發,使膠層發泡,影響膠接質量,且固化劑的揮發可能改變膠黏劑的配比影響膠黏劑的性能[4]。蜂窩板常溫膠接的加壓方式選擇熱壓罐打壓。

圖2 抽真空和打壓固化狀態對比圖Fig.2 Contrast of vacuum and suppression curing state

2.3 不同工藝參數對膠接質量的影響

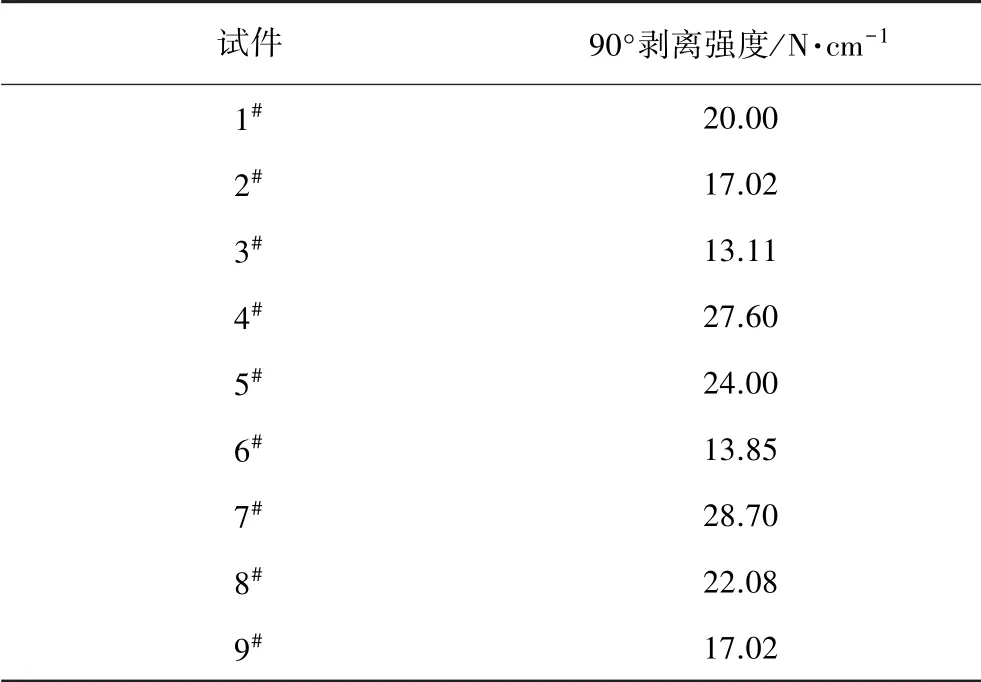

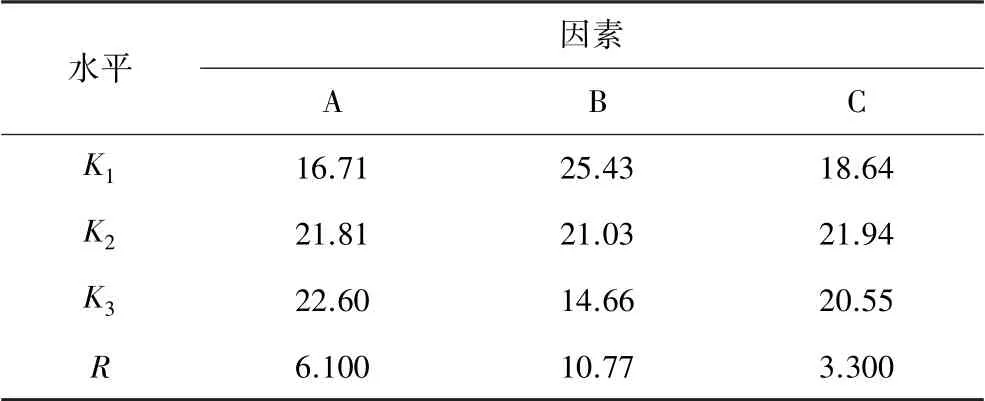

表8為3×3 正交試驗的9 種常溫膠接蜂窩的90°剝離性能,無損探傷表明9 種試樣均未出現脫粘缺陷,膠接良好。因蜂窩板的90°剝離強度對蜂窩夾層和面板的膠接質量最為敏感,以90°剝離強度作為參考指標[4],正交試驗的指標和極差如表9所示。

表8 9 種蜂窩板試樣性能測試結果表Tab.8 Results of 9 kinds of test boards

表9 試驗指標和極差Tab.9 Indicator and range of test boards

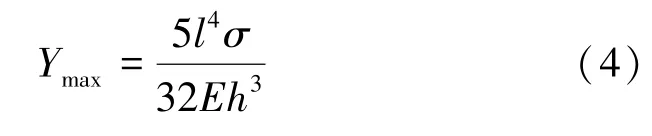

從表9可知RB>RA>RC,即對90°剝離強度影響順序為均壓板厚度>刷膠量>打壓壓力。因蜂窩板的90°剝離強度由蜂窩壁插入膠層深度控制,涂膠量越大,膠層厚度越大,蜂窩壁可插入深度越大,90°剝離強度越高[5];均壓板厚度和打壓壓力共同決定面板的彎曲變形量,直接影響蜂窩與面板的貼合性,決定蜂窩壁插入膠層的深度。將面板加壓變形簡化為受均布載荷的簡支梁模型,則在均布載荷下面板最大繞度在梁的跨中位置,其計算公式:

式中,q 為局部線載荷;l 為跨距,蜂窩平面度特性決定;E 為均壓板材料的彈性模量;I 為均壓板慣性距。

對均壓板上力微分得到:

式中,dx 為梁的微分寬度;h 為均壓板厚度;σ 為打壓壓強。

由式(1)~式(3)得到:

由公式(4)可知在一定范圍內面板的最大彎曲變形量與打壓壓強成正比,與均壓板厚度的3 次方成反比。面板的最大彎曲變形越大,蜂窩芯能更好的貼合面板的膠接面,蜂窩壁插入膠層的深度越深,缺陷越少。由公式(4)可知均壓板的厚度對90°剝離的強度的影響比打壓壓力的影響要大。

通過表9可知蜂窩板常溫膠接的最優工藝參數組合為A3—B1—C2,即刷膠量350 g/m2,均壓板厚度1.5 mm,打壓壓力0.15 MPa。

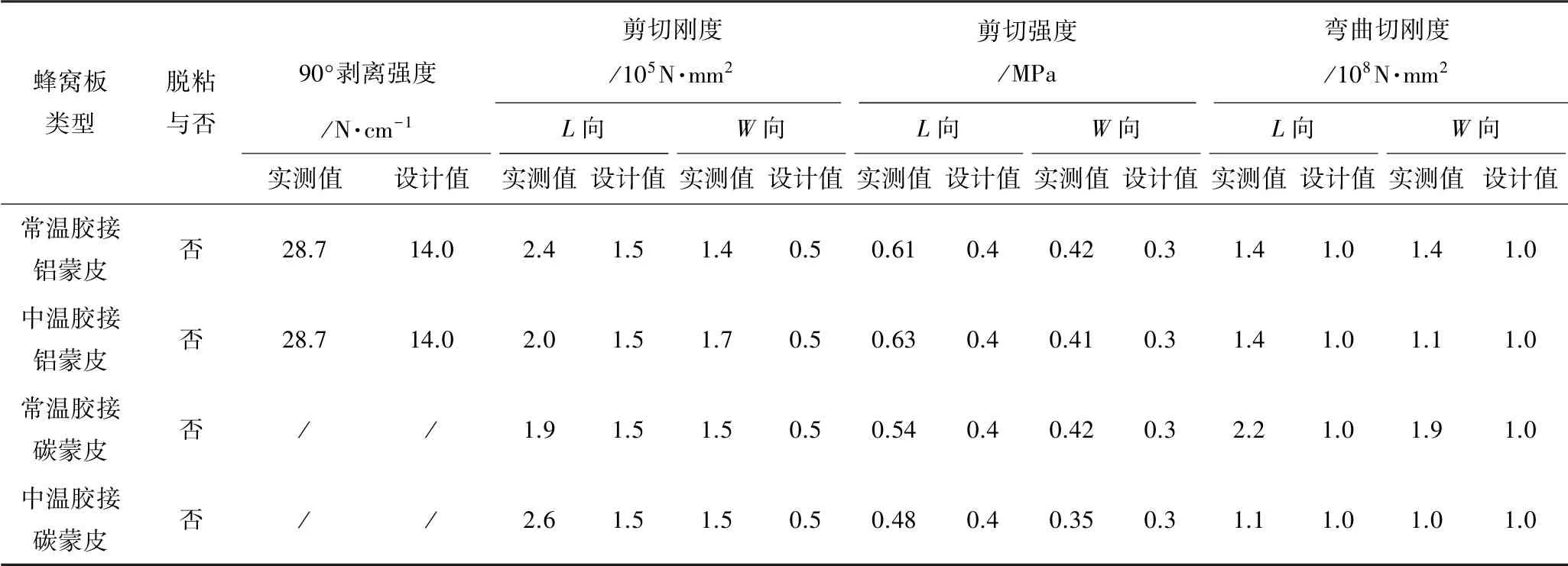

2.4 最佳工藝參數驗證

表10 為驗證件4 種蜂窩板的性能數據表;從表10 可知4 種蜂窩板均無脫粘缺陷,J-133 常溫膠接蜂窩板的各項力學性能與J78B 中溫膠膜固化蜂窩板性能相近,各項指標均大于設計要求值,均滿足設計要求。

表10 4 種蜂窩板性能Tab.10 Testing results of 4 kinds of honeycomb plates

3 結論

通過對J-133 蜂窩板常溫膠接的工藝特性進行分析和正交試驗等得到以下結論:

(1)蜂窩板常溫膠接最佳涂膠方式:面板膠接面依次涂一層底膠,墊一層30 g/m2碳氈,然后在碳氈上刷剩余膠液。

(2)蜂窩板常溫膠接中熱壓罐打壓加壓方式優于真空袋抽真空加壓方式。

(3)蜂窩板常溫膠接中在一定范圍內對90°剝離強度影響最大為均壓板厚度,其次為刷膠量,打壓壓力影響最小。

(4)蜂窩板常溫膠接的最優工藝參數組合:刷膠量350 g/m2,均壓板厚度1.5 mm,打壓壓力0.15 MPa。根據該參數制備出的常溫膠接蜂窩板膠接質量和力學性能與J78B 膠膜中溫固化的蜂窩板相當,滿足航天設計要求。